助力深抽有杆泵井工况诊断模型

2015-02-17陈德春陈逸芸孟红霞秦延才

陈德春,陈逸芸,孟红霞,秦延才,庄 栋

(1.中国石油大学,山东 青岛 266580;2.中石化胜利油田分公司,山东 东营 257000)

助力深抽有杆泵井工况诊断模型

陈德春1,陈逸芸1,孟红霞1,秦延才2,庄 栋2

(1.中国石油大学,山东 青岛 266580;2.中石化胜利油田分公司,山东 东营 257000)

针对有杆泵井抽油杆柱加装助力深抽装置后,抽油杆柱受力状况发生变化,影响示功图形状和特征以及油井工况诊断精度的问题,开展杆柱动力学分析、Gibbs模型修正和功图识别方法研究,建立了助力深抽有杆泵井泵功图求解的数学模型和综合了矢量法与基于规则诊断法的泵功图工况特征识别模型,并编制了计算软件。经9口油井的实际应用,工况诊断正确率达到100%,表明助力深抽有杆泵井工况诊断模型正确可行、应用可靠,能够为工程技术人员及时发现、分析、处理油井故障提供技术支持。

有杆泵;助力深抽;减载力;示功图诊断

引 言

随着油田开发的不断深入,高含水、低液面油井不断增多,要求的举升高度不断增加[1]。受抽油机额定悬点载荷、扭矩以及抽油杆强度等的制约,泵挂深度的加大有所限制,影响了大泵的应用规模和油井产量的提高[2-8],因此,研发并应用了助力深抽装置,实现较大抽油泵的深抽。有杆泵井抽油杆柱加装助力深抽装置后,杆柱受力发生了显著变化[9],影响了示功图形状和特征及以此为基础的抽油机井工况诊断与分析。为此,建立了助力深抽有杆泵井工况诊断模型,并编制了计算软件,为该类有杆泵井工况诊断与分析提供技术支持,以确保油井高产量、高泵效、低能耗生产[10]。

1 助力深抽装置受力分析

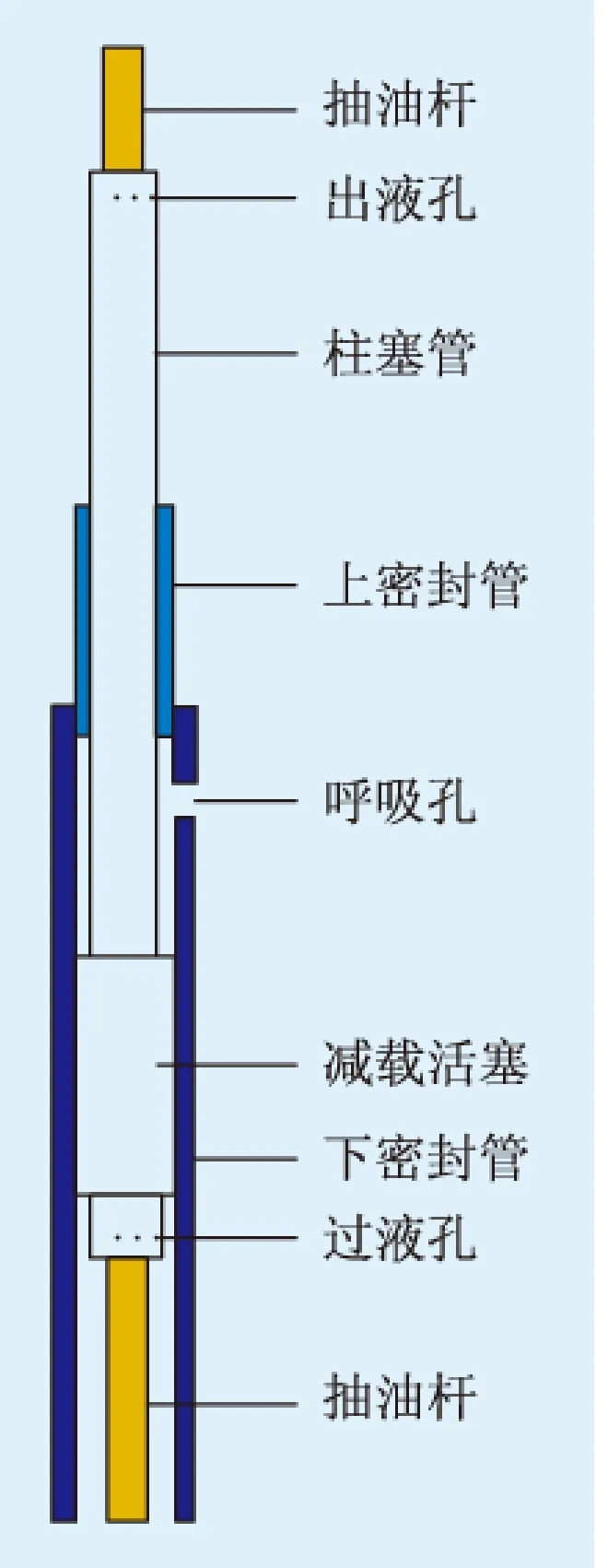

图1为抽油杆柱助力深抽装置(简称“减载器”)结构示意图。生产时,减载活塞下端面处压力大于其上端面处,产生方向向上的减载力ΔF,其大小可以用文献[9]中的方法确定。

图1 助力深抽装置结构示意图

2 数学模型的修正

2.1 一维带阻尼波动方程

描述抽油杆柱动态的基本微分方程[11]:

(1)

式中:u(x,t)为t时刻抽油杆柱任意截面x处的位移,向下为正,m;c为应力波在抽油杆中的传播速度,m/s;v为井液对抽油杆的阻尼系数,s-1,计算方法见文献[8]。

2.2 有限差分解

常用的一维带阻尼波动方程的解法有傅氏级数解[12]、有限差分解[13]等。采用有限差分解法,具体解法见文献[13],若为多级杆柱,则根据不同直径组合杆和不同材料混合杆诊断模型的变步长差分法和连续条件进行求解。

2.3 泵功图求解步骤

在抽油杆柱方向上取步长为Δx的节点,以下标i表示;在时间t方向上取步长为Δt的节点,以下标j表示;ui,j表示i位置、j时刻的位移,向下为正。

(1) 根据实测光杆示功图,利用一维带阻尼波动方程,计算减载器上端点处的位移和载荷(un1,j,Fn1,j)。其中,un1,j为减载器上端点处各时间节点的位移,m;Fn1,j为减载器上端点处各时间节点的动载荷,kN。

(2) 利用助力深抽装置减载力计算模型[5]和步骤(1)中计算出的减载器上端点的位移和载荷,计算减载器下端点的位移和载荷(un2,j,Fn2,j):

un2,j=un1,j,Fn2,j=Fn1,j+ΔF

(2)

式中:un2,j为减载器下端点处各时间节点的位移,m;Fn2,j为减载器下端点处各时间节点的载荷,kN。

(3) 根据减载器下端点处的位移和载荷,利用一维带阻尼波动方程,计算泵处的位移和载荷(up,j,Fp,j)。其中,up,j为泵处各时间节点的位移,m;Fp,j为泵处各时间节点的动载荷,kN。

3 泵功图工况特征识别模型

矢量法[11]能够一次性对多种工况进行判断,但随故障程度的不同,准确性受到影响;基于规则的诊断法[11]是针对每一种工况特征分别进行检验,其准确性较高,并且可以诊断出2种或2种以上的故障类型,但诊断过程比较复杂,耗时较长。因此,将这2种诊断方法进行结合,形成一种新的功图特征识别方法。矢量法的具体使用方法在文献[8]中有详细介绍,此处不再赘述。下面主要介绍基于规则的诊断法。

3.1 归一化泵功图的预处理

进行特征识别之前需要求出归一化泵功图上各点的斜率,以及固定阀、游动阀的开启点和关闭点,具体方法如下。

(1) 归一化泵功图上各点的一阶导数(该点处的斜率)为:

kj=(Fp,j+1′-Fp,j-1′)/(up,j+1′-up,j-1′)

(3)

式中:Fp,j+1′,Fp,j-1′为j+1,j-1点处的归一化载荷;up,j+1′,up,j-1′为j+1,j-1处的归一化位移。

(2) 固定阀和游动阀开启点的确定。固定阀和游动阀开启点前后斜率均是由一个较大的值迅速减小到接近于0,斜率需满足的条件为:

(4)

在满足式(4)的点中,当up,j′<1.3时,该处为固定阀开启点,当up,j′>1.7时,该处为游动阀开启点。

(3) 固定阀和游动阀的关闭点确定。固定阀和游动阀关闭点前后斜率均由接近于0迅速增大为一个较大的值,斜率需满足的条件为:

(5)

在满足式(5)的点中,当up,j′>1.7时,该处为固定阀关闭点,当up,j′<1.3时,该处为游动阀关闭点。

3.2 典型功图特征值的确定

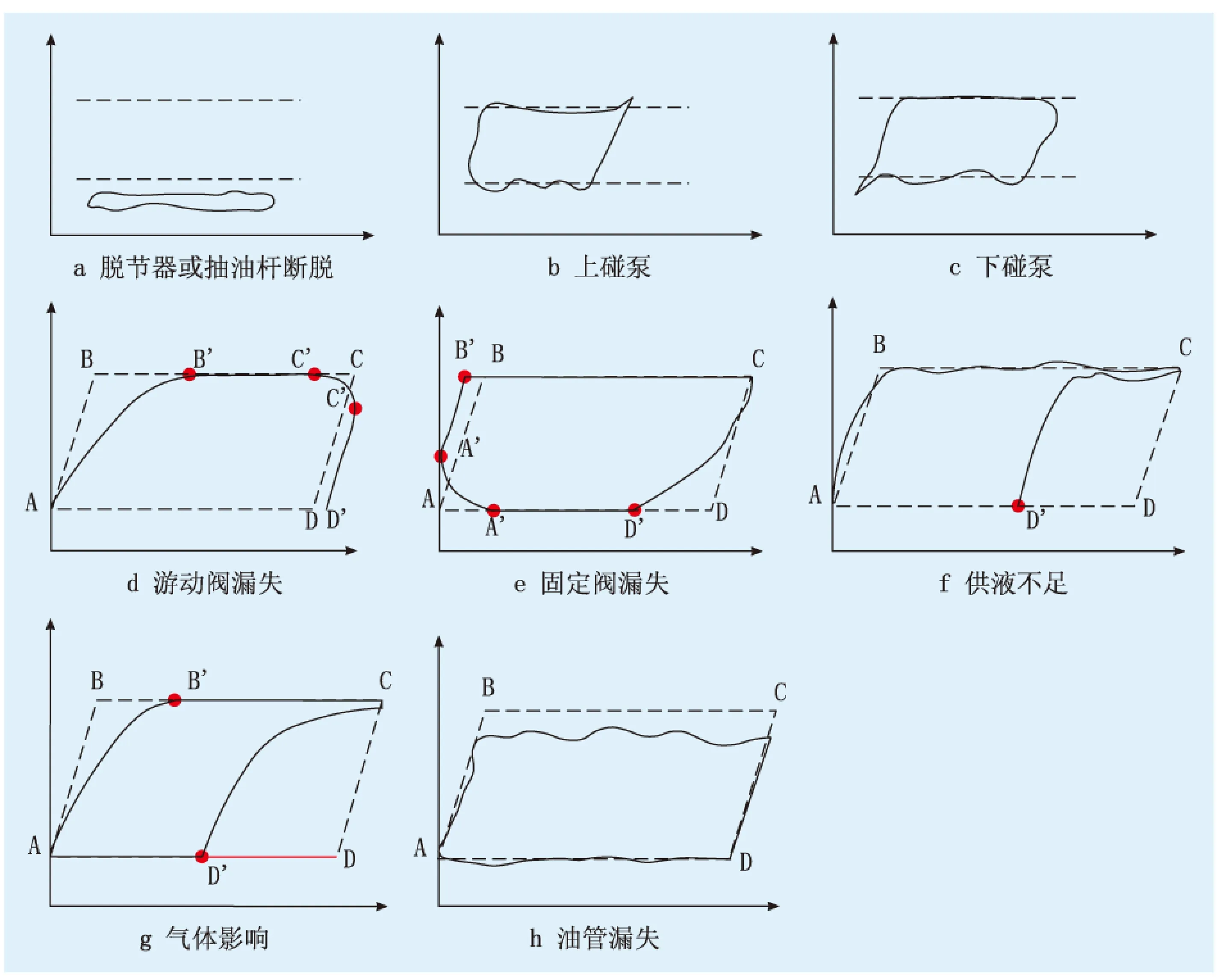

图2为8种典型工况的示功图。

(1) 脱接器或抽油杆断脱时典型功图如图2a,功图窄,最大载荷小于抽油杆柱重力。特征值为:Fmax1,j-ΔFr。其中,Fr为抽油杆柱在空气中的重力,kN;Fmax1,j为悬点处的最大动载荷,kN。

(4) 柱塞或游动阀磨损典型示功图如图2d所示,固定阀打开滞后,关闭提前。特征值为:(up,gdgb′-up,gdkq′)<(up,ydkq′-up,ydgb′-0.2)。其中,up,gdkq′为归一化泵功图上固定阀开启点处的位移,m;up,gdgb′为归一化泵功图上固定阀关闭点处的位移,m;up,ydkq′为归一化泵功图上游动阀开启点处的位移,m;up,ydgb′为归一化泵功图上游动阀关闭点处的位移,m。

(5) 固定阀磨损时典型示功图如图2e所示,游动阀打开滞后,关闭提前。特征值为:(up,gdgb′-up,gdkq′)>(up,ydkq′-up,ydgb′+0.2)。

图2 8种典型工况示功图

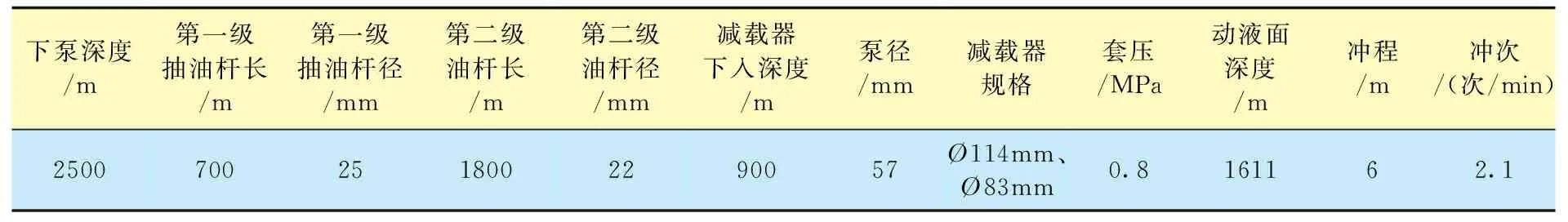

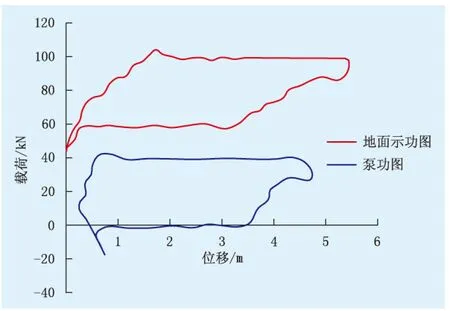

(8) 油管漏失时典型示功图如图2h所示,实际最大悬点载荷小于理论最大悬点载荷,但大于抽油杆柱载荷,并且示功图形状接近于平行四边形。特征值为:Fmax1,j (9) 减载器故障是仅在加装了减载器的油井中会出现的,减载器发生故障,没有产生或只产生了部分减载力,导致悬点载荷大于理论值。由于所编制的软件都是基于减载器工作正常的基础上,如果减载器发生了故障,会导致计算出的泵功图载荷偏大,特征值为:Fmin p,j>0。 以胜利油田车古201-11井为例进行计算分析,油井生产参数见表1。根据油田现场实际测出的悬点示功图绘制泵功图,如图3所示。 为进一步验证助力深抽有杆泵井工况诊断软件的正确性和实用性,对现场8口油井进行了工况诊断,诊断结果与油田现场作业检测结果符合率达到100%,诊断出的工况类型涵盖了油管漏失、供液不足、断脱、上碰泵、减载器故障、正常工况等。 表1 车古201-11井基本数据 图3 车古201-11井悬点示功图与泵功图 (1) 建立了助力深抽有杆泵井泵功图求解的数学模型,考虑了助力深抽装置的减载力,并在减载器上下端面设置求解节点,按照井口—减载器上端面—减载器下端面—泵的顺序进行功图计算;综合了矢量法与基于规则诊断法,建立泵功图工况特征识别模型,能诊断出一种或多种油井工况类型。 (2) 现场应用9口油井,诊断准确率为100%,表明助力深抽有杆泵井工况诊断模型正确可靠,能够为现场工程技术人员及时发现、分析、处理油井故障提供有效的技术支持。 [1] 李小龙,程启华,刁桂玲.小泵深抽工艺的设备选择与配套[J].石油机械,1995,23(1):30-33. [2] 黄伟,甘庆明,姚斌,等.抽油机减载器原理及应用研究[J].石油矿场机械,2007,36(7):25-27. [3] 杜勇,贾耀勤,邹群,等.有杆泵减载器在深抽井中的应用[J].石油矿场机械,2011,40(4):74-76. [4] 史云清.深层油田人工举升采油技术[J].西南石油学院学报,2002,24(2):38-40. [5] 师国臣,孙春龙,杨楠,等.采油螺杆泵三维热力学分析及过盈调整方法[J].大庆石油地质与开发,2012,31(1):96-100. [6] 蒋生键,李勇,牛文金.提高有杆泵井机械采油系统效率技术应用[J].特种油气藏,2002,9(2):59-60. [7] 柏森,丁雯,张建军,等.掺稀抽油机井工况分析技术研究与应用[J].特种油气藏,2013,20(4):141-143. [8] 康露,杨志,赵长城,等.塔河油田双作用抽油泵载荷分析与优化设计[J].特种油气藏,2014,21(2):147-150. [9] 杨建平.抽油机减载器的研制与应用[J].石油矿场机械,2004,33(4):72-74. [10] 陶利萍,袁业启,何汉坤,等.有杆泵诊断分析软件的开发与应用[J].特种油气藏,2004,11(1):75-76,85. [11] Gibbs S G.A general method for predictiong rod pumping system performance[C].SPE6850,1977:1-6. [12] Gibbs S G,Neely A B. Computer diagnosis of down-hole condition in sucker rod pumping wells[J].Journal of Petroleum Technology,1966,18(1):91-98. [13] 崔振华,余国安,安锦高,等.有杆抽油系统[M].北京:石油工业出版社,1994:197-220,286-290. 编辑 孟凡勤 20141106;改回日期:20150210 国家自然科学基金“延时式可控高能气体压裂技术动力学机理研究”(51104173);中国石油化工股份有限公司“助力深抽有杆泵井工况诊断技术研究”(30200007-13-ZC0613-0096) 陈德春(1969-),男,教授,1991年毕业于石油大学(华东)采油工程专业,2006年毕业于中国石油大学(华东)油气田开发工程专业,获博士学位,现从事采油工程理论与技术的研究与教学工作。 10.3969/j.issn.1006-6535.2015.03.038 TE355 A 1006-6535(2015)03-0144-044 应用与分析

5 结 论