标准化动车组车窗(门)气压疲劳试验的装置研究

2015-02-16秦建忠朱正邦

秦建忠,朱正邦,李 杰

(1. 常州今创集团股份有限公司,常州 213000; 2. 天津航天瑞莱科技有限公司上海分部,上海 201100)

标准化动车组车窗(门)气压疲劳试验的装置研究

秦建忠1,朱正邦2,李 杰2

(1. 常州今创集团股份有限公司,常州 213000; 2. 天津航天瑞莱科技有限公司上海分部,上海 201100)

标准化动车组相关标准规定对样车的车窗(门)需进行交变气压载荷疲劳试验,以验证车窗(门)结构的疲劳强度。根据现有通用的车窗(门)气压疲劳实验装置,设计了另外一种新型的试验装置。本装置原理简单,操作方便,通用性能很强,能适用于不同的压力、频率、波形的试验条件,并可以采集到车窗(门)在交变载荷下的应变、形变值,为验证动车组车窗(门)在交变气压载荷下的疲劳强度特性提供了重要的试验手段。

动车组车窗(门);气压疲劳试验;疲劳强度;试验装置

列车交汇或通过隧道时会产生空气压力波(膨胀波和压缩波),该压力使车内外形成压差并随着列车运行持续不断发生,对列车车体产生较大冲击,列车在整个行驶寿命中要承受百万多次空气压力波的冲击[1]。目前国内的铁路大幅度提速,而列车行驶速度越高,产生的空气压力波也越大。作为一种瞬态冲击波,交变压力波对列车侧窗、车门的冲击最为明显:车体受压部件中的焊接接头、结构不连续及开孔等区域常常会产生很高的局部峰值应力,可能使车体材料晶粒间发生滑移和位错,逐渐形成微裂纹,随着交变气压载荷的不断循环,微裂纹不断扩展,进而形成宏观疲劳裂纹贯穿整个壁厚,最终导致车体发生疲劳断裂,危及列车和乘客的安全[2]。

目前的试验中,侧窗胶黏剂、铝合金压条、固定座以及固定螺钉等结构件均出现不同程度的损坏,中空玻璃刚度以及结构件的固定方式是影响车窗疲劳性能的主要因素。因此,需要进行交变气压载荷疲劳强度试验。通过试验模拟真实载荷,分析车窗(门)的结构性能,将有效地发现并解决问题,从而提高车窗(门)的使用寿命[3-4]。

1 国内通用试验装置简介

目前国内通用的交变气压载荷装置都是用风机实现的,具有代表性的是国家安全玻璃及石英玻璃质量监督

检验中心研发的一套风载疲劳实验设备,其性能如下:可在车窗上产生 0~±8000Pa 以内的正弦载荷,载荷频率为 1~8Hz,载荷幅值偏差为±100Pa以内。其基本原理如下:由风机提供气体压力,通过管道上的控制开关及微调开关对压力的大小进行调节,通过对伺服电机的控制来实现压力方向的改变及切换频率,并记录循环次数。这种试验装置的优点是精度高,稳定性好,操作设置方便,工装简单。但是试验装置的核心部件是伺服电机,伺服电机的造价较高,增加了试验成本,其次此试验装置的切换频率不高,在8Hz以下,受到了电机的机械特性的制约。

另外一种试验装置是采用三叶罗茨鼓风机作为压力源,气动蝶阀配合单向阀作为正负压切换控制元件,这样鼓风机只要一直单向工作即可实现交变载荷。此装置的优点是系统成本低,控制方便。但系统的压力控制曲线不光滑,且风机产生的热量可能会进入试验件,导致试验件过热。系统的频率受制于阀门的切换速度,而气动蝶阀的切换速度较慢。

2 活塞式交变气压载荷装置

2.1 装置介绍

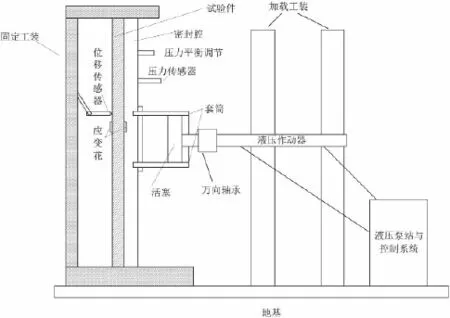

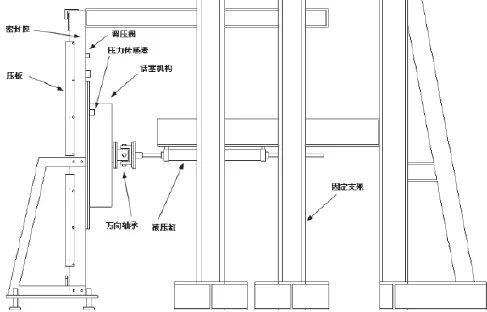

本试验装置的原理图见图1,装置简图见图2。装置由液压驱动系统、刚性固定支架、传动机构、活塞机构、密封腔、检测系统组成。基本原理如下:利用液压系统使作动器往复运动,作动器通过万向轴承连接到活塞上,从而驱动活塞在套筒内进行往复运行,进而压缩、抽拉密封腔内的空气,密封腔内体积发生变化的同时,压强也发生交替的变化,故可以通过调节作动器的行程和频率来实现车窗密封腔的正负压强变化。

液压驱动系统:本系统采用比例开环式的控制方式,系统流量120L/min,额定压力21Mpa,采用双出杆式的液压作动器,作动器的行程和切换频率由波形发生器进行控制:在波形发生器中输入设定的波形(正弦波、三角波、方波等),即可通过电压信号驱动比例阀,从而控制液压缸的动作。系统采用电子比例式调压,根据

设定程序自由改变作动器的推力大小,并采用蓄能器吸收加载过程中的冲击。

图1 装置原理图

图2 装置简图

传动机构:装置采用了一个万向轴承连接活塞法兰和作动器的螺纹杆,解决了加载系统的安装精度问题,同时有效地避免了在往复动作中的卡死问题。

活塞机构:本装置采用了直径500mm的活塞,活塞与活塞套筒采用间隙配合,并安装导向带和密封圈,保证活塞在套筒内自由的运动并在试验要求压力内不漏气。可以根据实际的压力大小,修改活塞的尺寸,活塞越大,试验的压力值就越大。

密封腔:密封腔用以安装试验件,将试验件的外侧朝向密封腔的内侧,即气压载荷直接作用在试验件的外侧。用西卡胶将试验件的边框型材与密封腔腔体密封,同时在密封区域安装压板以防止密封胶抗拉强度不够。同时螺钉安装处均需要安装密封垫,防止漏气。

检测系统:系统采用压力传感器、位移传感器、应变花来分别检测试验件的压力、挠度、应变值。其中压力传感器分别安装在密封腔中间区域和边缘区域,实际显示的压力曲线是两处压力的平均值;位移传感器分别安装在试验件玻璃的中心区域、玻璃的边缘和铝型材的边框上;应变片的位置和位移传感器相近,试验件内外侧均粘贴应变花。载荷曲线通过数据采集仪存储,并在计算机上进行实时监控。

2.2 装置性能

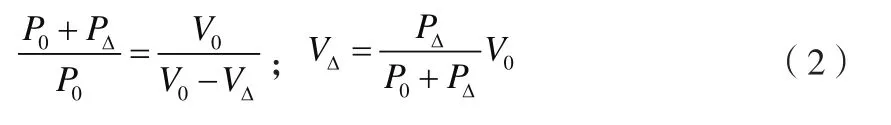

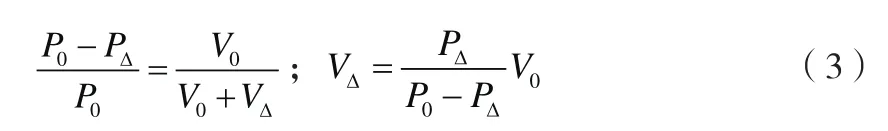

车窗的一般尺寸在850*1600mm之间,厚度不等。装好车窗后密封腔的气体体积在64L左右,活塞的直径为500mm。则根据波以耳定律,定温定量的气体,其压力与体积的关系如下:

式中,P表示理想气体的压强;V表示理想气体的体积;n表示气体物质的量; T表示理想气体的热力学温度;R表示理想气体常数。

则对于正压情况:

则对于负压情况:

式中,P0表示大气压强105pa;V0表示密封腔的气体初始体积;P△表示试验要求的压力变化量;V△表示密封腔的气体体积变化量。

如果试验要求±4.5kpa,则理论上活塞的压缩量L1=14.1mm,活塞的伸长量为L2=15.4mm;如果试验要求±6kpa,则理论上活塞的压缩量L1’=18.6mm,活塞的伸长量为L2’=20.9mm。

为了满足试验的正负压力值,活塞必须在规定的频率内达到规定的行程值,活塞的控制由泵站的压力和比例阀的开度以及切换频率控制。系统压力越高,活塞的行程越大;比例阀的开度越大,活塞的行程越大;比例阀的切换频率即为活塞的运动频率。

由于本系统的油源为120L/min,压力为21Mpa,作动器采用的是内径40mm的液压缸,在1.5Hz的频率下,行程能达到±84mm。所以行程远满足试验要求。试验中可能存在正负压力不对称的情况,此时通过一个调压阀实现压力的补偿平衡作用。调压阀一端连接密封腔,一端连接气泵或者真空泵,当负压较小时,启动真空泵,调节调压阀按钮,即可将压力调至平衡位置;当正压较小时,启动气泵,调节调压阀按钮,即可将压力调至平衡位置。

对于试验的密封腔较大时,即对于车门的疲劳试验时,可增大活塞的面积。这样,单位行程的体积变化量增大,即可满足指标。由于活塞面积增大,导致作动器的推力相应增大,此时需要增加泵的工作压力。

3 试验案例与结果

由某公司提出的试验需求,检测逃生车窗抗交变正负压强的强度特性,包括检测车窗的变形、挠度、应力、露点等参数指标。试验要求见表1。

表1 压力循环条件

图3 装置加载状态

图4 产品安装状态

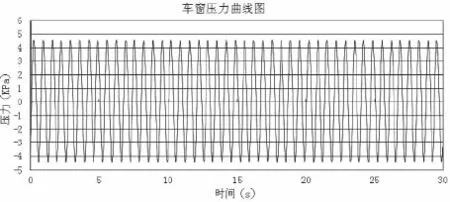

图5 车窗实时压力曲线(4500Pa)

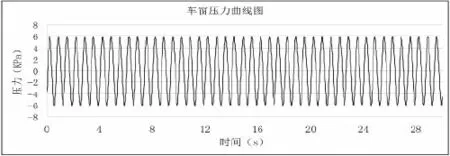

图6 车窗实时压力曲线(6000Pa)

装置的加载状态见图3,产品的安装状态见图4,车窗密封在密封腔内,密封腔与支架和地基固定,密封的一端安装活塞机构,活塞机构由液压系统驱动。控制好液压作动器的频率和行程,即可达到试验要求的条件。

图5与图6为车窗实际试验压力曲线,由截取的曲线可以看出:试验压力稳定且精度在规定误差范围内,本试验装置可以满足车窗在1.5Hz下±4.5kpa与±6kpa的试验要求。

4 结论

1)本装置以液压泵作为动力源,液压作动筒作为执行机构,采用了活塞式的加载方式,可以自由的调节系统的加载频率及风压大小。其加载频率在10Hz以上,风压大小可以根据作动筒的行程进行控制,最大可实现±8kpa,此外针对腔体比较大的试验件,可以增大活塞的面积。

2)本装置的控制方式简单,系统稳定,并有完整的压力、扰度、应变采集系统,能实时监测试验件的状态。

3)相对于其他试验装置,本装置的突出优点是:设备成本相对较低;采用液压加载,推力大,加载频率高;压力曲线比较平滑,近似的正弦波。

4)本试验装置能满足标准化动车组车窗的疲劳载荷试验。

[1] 王前选,梁习峰. 高速列车车体气动载荷疲劳强度试验装置研究[J].中南大学学报,2014,4(8):2884-2891.

[2] UIC 566—1990,客车车体及其零部件载荷[S].

[3] 王立闯,臧曙光,马眷荣,等.高速列车侧窗风压疲劳性能研究[J].武汉理工大学学报, 2010, 32(22): 5-8.

[4]余思均. 高速列车气动载荷车体疲劳强度研究[D]. 成都:西南交通大学牵引动力国家重点实验室, 2008: 1-30.

秦建忠,1966年7月,大专(东南大学,机械铸造专业)、本科(南京大学,经济管理专业),工程师,研究方向:轨道交通产品可靠性。

朱正邦,1988年11月,本科(江苏大学,机械制造)、硕士(哈尔滨工业大学,机械电子)助理工程师。

李杰,1984年3月本科(复旦大学,力学)、硕士(复旦大学,力学)工程师。

Device of Aerodynamic Load Fatigue Test for Window (Door) of Standardization of EMU

QIN Jian-zhong1, ZHU Zheng-bang2, LI Jie2

(1.KTK Co., Ltd., Changzhou 213000; 2. Shanghai Branch, Tianjin Aerospace Relia Technology Co., Ltd., Shanghai 201100)

The related standards of standardization of EMU require the window (door) in the train to withstand alternating pressure fatigue test, in order to verify the fatigue strength. In this paper, a new type of experiment device is designed based on the existing general pneumatic fatigue test device used for window (door) with the advantages of simple principle, convenient operation, and high applicability. Different test conditions of pressure, frequency and waveform can be realized and the strain and the deformation value of window (door) can be collected under alternating pressure. So this device provides an important test method to verify the fatigue strength of EMU window (door) under alternating pressure load.

EMU window (door); pneumatic fatigue test; fatigue strength; test device

TH113.2+3

A

1004-7204(2015)02-0062-04