可靠性强化试验技术在平板电视电源模块研发中的应用

2015-02-16尚彦波

尚彦波

(四川长虹电器股份有限公司可靠性技术中心,绵阳 621000)

可靠性强化试验技术在平板电视电源模块研发中的应用

尚彦波

(四川长虹电器股份有限公司可靠性技术中心,绵阳 621000)

简要介绍了可靠性强化试验技术原理与特点,总结了其在平板电视电源模块研发阶段中的应用方法,着重阐述了试验过程和五个类型的试验剖面;引述了激发应力范围的统计学方法,并给出了部分产品应用实施可靠性强化试验技术的典型案例,说明其在激发暴露产品设计、工艺缺陷等方面的突出效果。

可靠性强化试验;疲劳S-N曲线;工作极限;破坏极限

引言

平板电视电子线路部分的构成主要包括机芯板、屏模组和电源模块,系统为串联可靠性模型。

根据串联系统可靠性模型,系统的失效率水平λ:

因此,电源模块的失效率水平对整机产品影响较大。根据对若干机型的可靠性指标进行预计分析,电源模块的可靠性指标约占系统可靠性指标的三分之一,比如对于MTBF门限值是15000小时的平板电视产品而言,电源模块的可靠性指标考核值要达到45000小时。按传统的可靠性鉴定试验方法对电源模块的可靠性指标进行鉴定,需要耗费4.3倍的MTBF门限值,约等于193500小时。意味着269个电源产品连续工作一个月的时间,若发生关联故障的数量小于等于2才能判断产品满足设计要求。这么长时间的试验,费用和时间的消耗将十分巨大,对于研发周期及成本强约束的家电产品而言几乎是不可接受的,必须要研究解决产品可靠性增长与成本和周期严格限制的突出矛盾。

可靠性强化试验技术是解决上述问题的优秀技术方法之一。一般而言,电子产品生命周期承受的环境载荷有温度、湿度、振动、电应力、沙尘、盐雾等,影响最大的应力包括温度、振动、电应力等。可靠性强化试验技术是一种环境应力激发试验,其主要采用了温度、振动以及电应力作为激发暴露产品缺陷的手段,试验的应力远高于实际环境载荷,能够加速产品缺陷暴露时机,试验的效率较传统模拟环境试验提升了成千上万倍。据国外文献资料,在可靠性强化试验中短短几个小时暴露的产品缺陷,可能是产品在外场工作一年甚至更长时间暴露的问题,因此可靠性强化试验技术的出现有效解决

了传统的可靠性试验方法周期长、见效慢等突出问题,其先进、高效的技术特点,越来越受到可靠性工程师的青睐,并普遍应用到通信、航空、航天等电子产品研发阶段,取得了巨大的成功。

本文重点就平板电视电源模块应用可靠性强化试验技术的经验展开论述,详细阐述可靠性强化试验技术原理,在电源模块中应用可靠性强化试验技术需要解决的关键技术指标,包括试验剖面的参数取值,激发应力范围等,重点介绍了激发暴露的两个典型产品设计缺陷以及设计上采取的解决措施等,以期抛砖引玉引起广大设计人员共鸣,进一步转变理念由传统的过与不过的研发试验思想转变为主动找问题的设计思想,共同推动可靠性强化试验技术在公司乃至于行业内更大范围产品领域的推广应用,带动产品可靠性水平持续提升,创造更大的价值。

1 理论依据

可靠性强化试验技术的主要理论依据是依据载荷-强度干涉模型及材料的疲劳损伤累积原理。

1.1 载荷-强度干涉模型

产品故障的主要原因是承受的载荷超过了强度,即遵从载荷-强度干涉原理(图1所示)。载荷可能一次性超过产品强度或者在较低应力水平下,通过磨损、疲劳等机理使得产品强度随着使用时间的延长变得愈加脆弱,出现图2所示情形。换而言之,可以通过增大环境载荷获得强度衰减后相同的故障模式(图3所示)。一般而言,一定范围内提高环境载荷并不改变产品的故障机理,因此理论上可靠性强化试验激发暴露出的产品缺陷在外场引发产品故障的可能性是必然的。

1.2 疲劳损伤理论

可靠性强化试验技术采用温度、振动、温变、电压等作为强化应力,应力作用在产品上累积的疲劳损伤与应力的关系遵从Miner法则:

其中ni为载荷量级为Si下施加的次数,Ni为与之对应的达到疲劳破坏的应力循环次数。其中Si、Ni对应关系可根据材料的疲劳S-N曲线得知。

由于缺陷导致的局部应力集中,疲劳损伤会加速累积,通常缺陷引起的应力集中系数可达到2或3,因而可使疲劳寿命降低几个数量级,加速产品缺陷的暴露。

疲劳S-N曲线关系如下:

式中:d是累积疲劳损伤;N为应力循环的次数;S是应力水平,β是材料常数,对于电子产品β一般取10。

图1 载荷-强度干涉原理

图2 产品强度衰减

图3 增强环境载荷可获取相同的故障模式

图4 7075铝的疲劳S-N曲线

图4是7075铝的疲劳S-N曲线,纵轴是应力量级,横轴是疲劳循环的次数。在给定的应力量级下,都可以在材料的疲劳S-N曲线上求得产品的疲劳寿命次数。如当应力S为40KSI时,产品的疲劳寿命次数为2×106,而当应力增大至60KSI时,产品的疲劳寿命次数缩短至4×104 ,即应力提高了1.5倍时,产品的疲劳寿命缩短至原来的1/50,可见通过提高载荷应力能够大幅度缩短产品疲劳寿命。

可靠性强化试验正是基于上述理论,通过给产品施加远大于实际承受的应力来提高缺陷激发暴露效率的,而一定范围内提高试验应力并没有改变产品的失效机理,因此激发暴露的问题往往在自然环境载荷(低载荷水平)下需要更长的时间才能够暴露。

2 可靠性强化试验技术在电源模块研发阶段中的应用

2.1 试验剖面

参考平板电视机芯的可靠性强化试验方法,我们研究制定了电源模块可靠性强化试验剖面,具体包含如下五个试验剖面:

1)低温步进应力试验

开始温度0℃,降温步进步长为-10℃,温变率为20℃/min,开始试验时对受试产品进行预热,预热时间一般取2两分钟,每个温度台阶停留时间30分钟。试验一直持续降温至-40℃ 。同时给产品施加交流电应力,下面几个试验剖面中均需给产品施加电应力。

2)高温步进应力试验

开始温度40℃,升温步进步长为10 ℃,温变率20℃/min,每个温度台阶停留时间为30分钟,试验一直持续升温至100℃。

3)快速温变应力试验

低温应力点为-32℃,高温应力点为+92℃,作为快速温变应力试验的上下限温度值,循环次数为5次,温度变化速率60℃/min,温度极值处,停留时间30分钟。

4)振动步进应力试验

试验开始于4 Grms ,振动步进步长为4Grms,每个振动量值保持10min,最大振动量级为32Grms,当振动量级达到20Grms时,增加一个4Grms的扰动振动。

5) 振动步进应力试验

低温应力点为-32℃,高温应力点为+92℃,作为快速温变应力试验的上下限温度值,循环次数为5次,温度变化速率60℃/min,温度极值处,停留时间10分钟。试验开始于6 Grms ,振动步进步长为6Grms,每个振动量值保持10min,最大振动量级为28Grms,当振动量级达到20Grms时,增加一个4Grms的扰动振动。

2.2 激发应力范围

国外的HALT技术方法强调要找出产品的工作极限和破坏极限。产品的工作极限定义为产品不能正常工作的温度或振动应力量值,当应力撤消后产品还能够恢复到正常工作状态;破坏极限定义为当应力撤消后,产品仍然无法恢复至正常工作状态的应力量值。产品的工作极限和破坏极限的分布状态如图5所示。

由于温度应力包含高温应力和低温应力,因此对于温度应力而言,工作极限和破坏极限都有两个,即低温应力工作极限、低温破坏应力极限、高温应力工作极限和高温应力破坏极限;振动应力包括振动应力工作极限和振动应力破坏极限。

图5 产品的工作极限和破坏极限

一般产品的工作极限和破坏极限呈一定分布,并不是一个确定的量值。借鉴HARRY.Mclean有关经验,工程上可以粗略地判定产品的工作极限和破坏极限近似为正

态分布,并将产品的各类极限划定为图6所示的状态,在外场对产品可靠性影响较大的缺陷往往分布在工作极限的分布范围,将该部分区域称之为故障分布危险区,是必须要采取纠正解决措施的激发应力范围,而超出部分则不强求采取纠正措施。

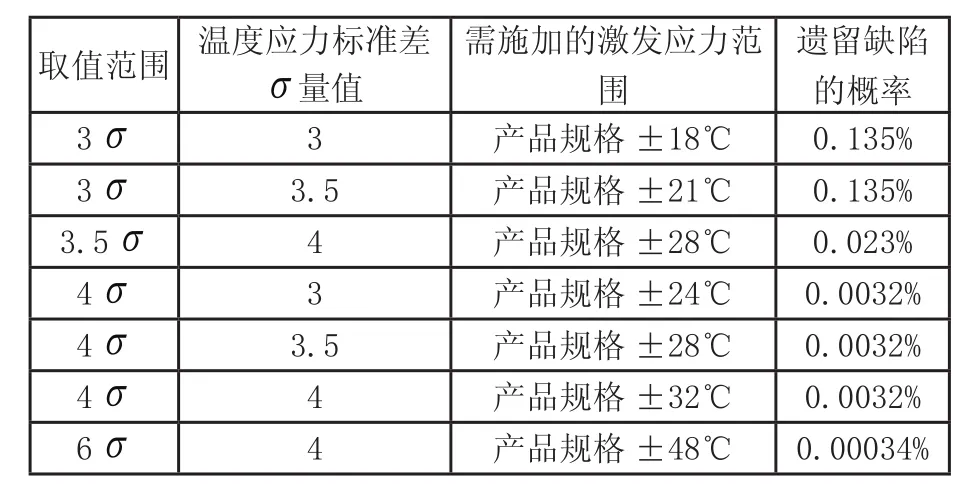

按上述的正态分布的假设以及规划激发应力区间的想法,设定几种标注差σ范围以及标准差量值,对比分析不同的参数取值得到的激发应力量值,如表1所示。

图6 温度应力激发量值规划图

图7 电源纹波波形

图6中温度应力激发量级范围取值为4个σ的原因是因为于3σ或3.5σ的取值范围遗留缺陷的可能性较高,达到了0.135%,对于百万量级的产品而言,遗留缺陷的风险比例还是太高了,而取值达到 6σ,对产品成本要求又过高。综合衡量4σ取值对于家电类产品而言是较为合理的,根据实际经验,这样的处理方法既能够保证充分激发暴露产品设计缺陷,又能够更好地节约试验成本,提高试验效率,综合衡量激发应力的取值范围与家电类产品的实际特点(市场竞争、利润率)相符合;当然在利润率较高,可靠性要求更高的通讯产品,采用6σ的激发应力范围,效果也许更佳。

2.3 典型案例分析

下面列举几个典型案例,说明可靠性强化试验激发暴露产品缺陷的效果。

2.3.1 电容器潜在缺陷

故障现象:在低温-32℃应力下,某型号PDP电视无法开机工作。

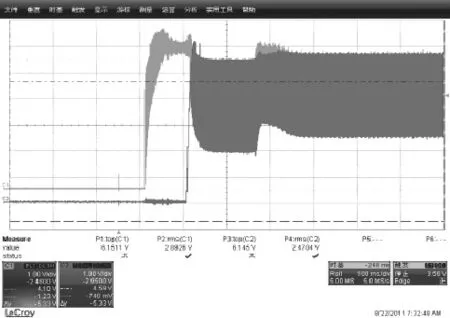

原因分析:采用排除法分析判定PDP电视无法开机的原因是由于电源模块无法工作导致。进一步分析发现电源板中原国产某型号的C325和C353滤波电容,低温下ESR(等效串联阻抗)迅速增大,导致电源纹波电压过大,不能满足主板供电要求。在低温-32℃应力下测试的纹波波形如图7所示。

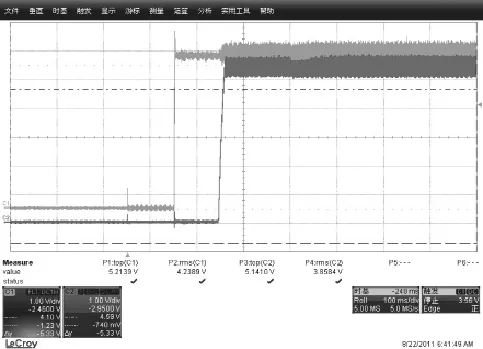

将滤波电容更换为相同容量的台湾某品牌电容器,该型号电视在-32℃下冷却0.5小时后能正常开机,并测试其电源输出的纹波波形,如图8所示。对比图7和图8的纹波波形,发现后者纹波很小,电容器的低温特性要优异很多。进一步对比国产电容器与国外一线品牌的

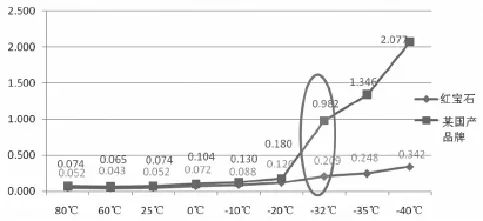

内在差异,我们将相同容量的原国产电容器与日本红宝石电源的ESR特性进行了对比,分析结果如图9所示(取五个样品平均值,计算电容器的等效串联阻抗ESR)。

表1 HALT试验激发应力范围取值方法

-20℃开始,国产电容器的ESR急剧增大,而日本红宝石电容器没有显著变化,两者虽然在自然环境温度下容值相当,但低温特性差异明显,说明不同厂家同型号器件的可靠性差异是隐含的,不能简单通过审查规格书,就确认参数、性能、可靠性是一致性的。建议设计师充分考察了解器件的各种参数特性,在与供应商家签订技术协议时,了解器件的各种参数性能与温度、湿度、电压等环境载荷应力之间的关系,做到心中有数,方能保证良好的产品设计。

纠正措施:通过提高电容器的低温特性,解决了该电源模块的设计缺陷。

2.3.2 电源模块的参数设计缺陷

故障现象:某液晶电视在高温应力+65℃下工作时,出现黑屏故障。

原因分析:经分析该液晶电视的电源模块在+65℃应力下工作时出现过流保护,高温应力激发作用下大电解电容380V输出的纹波电压增大,引起电路中较大的反激电流,而原电路方案中大反激过流点设置偏小。

纠正措施:原电路中的限流点设置为原边峰值电流2.6A,稳态工

图8 更换电容后的纹波波形

图9 某国产电容器与红宝石电容特性对比

图10 反激电流检测电路图

作时原边最大检测峰值为2.2A,限流点设置偏小,需增大过流限制点,将:

1)EC14电解电容器取值由68UF/450V更改为82UF/450V;

2)大反激电流的检流电阻R108由10R/1206更改为4.7R/1206;如图10所示。

上述两个案例说明,可靠性强化试验能够激发暴露出产品设计中潜藏较深的设计缺陷,也能够激发暴露元器件自身不可靠的各种因素。

3 结束语

大量的实践经验证实可靠性强化试验技术是提高电子产品可靠性的强有力手段,能够在较短时间内实现产品可靠性水平快速增长,非常适用于成本和周期严格约束的家用电子产品,在行业内具有广阔的应用推广价值。此外,可靠性强化试验对于提升设计师自身理论修养,对增进产品的认知和了解都有积极的作用,值得设计师和可靠性工程师们努力增强工程实践,挖掘其在节约产品成本,提高研发效率等方面的潜藏价值。

[1] 姜同敏.可靠性强化试验[J].环境技术, 2000(1):3-6.

[2] 尚彦波.可靠性强化试验技术在家电产品研发阶段中的应用[J].长虹科技, 2009年多媒体专刊: 304-310.

[3] 蒋培,陈循,张春华,陶俊勇.可靠性强化试验技术综述[J].强度与环境, 2003(3):58-64.

[4] Parick D.T.O’Connor著.实用可靠性工程(第四版)[M].李莉,王胜开,陆汝玉,等译.北京:电子工业出版社, 2004.

[5] 王文阁,卢延辉.实用概率Miner理论及在汽车部件疲劳计算上的应用[J].汽车技术, 2009(12):13-16.

[6] Harry Mclean. A Statistical Approach for the Disposition of HALT Issues.

[7] Harry Mclean.HALT,HASS,and HASA Explained: Accelerated Reliability Techniques[M]. ASQ Quality Press. 2009.

尚彦波(1981年10月),男,汉族,籍贯:四川省绵阳市,工程师,本科,从事环境与可靠性试验技术研究与应用。

The Application of Reliability Enhancement Testing in Flat Panel TV Power Supply Module Developing Stage

SHANG Yan-Bo

(The Institute of Reliability Technology, Sichuan ChangHong Electric Co., Ltd, Mianyang 621000)

This paper briefly introduces the reliability principle and technical characteristics of reliability enhancement test; summarizes its application in the flat panel TV power supply module development method; and emphatically expounds the test process and five types of test profile. What’s more, it cites the stimulating stress range of statistical methods, and gives part of the product application the typical cases of implementing reliability enhancement test technique; and finally, it states the obviously effect on stimulating exposed defects such as product design and defective workmanship.

reliability enhancement test; fatigue s-n curve; operational limit; destruct limit

TP802+.1

A

1004-7204(2015)02-0035-06