高压天然气管道焊接工艺选择及质量控制

2015-02-15唐山工业职业技术学院

唐山工业职业技术学院

高压天然气管道焊接工艺选择及质量控制

姬玉媛唐山工业职业技术学院

焊接工艺主要包括焊接前准备、施工、焊接后防护三个阶段。高压天然气管道焊接工艺的最核心内容是焊接方法,焊接方法的选择即确定了焊接工艺的实施过程。焊接方法选择是管道焊接工艺选择的最主要内容,当前正在使用和推广的管道焊接方法很多,如焊条电弧焊、手工钨极氩弧焊、熔化极气体保护焊、自保护药芯焊丝电弧焊、埋弧自动焊、闪光对焊等,焊接材料选择需要综合考虑焊接材料环保、力学、安全、韧性等性能,还要考虑焊接区域气候环境,它直接影响了焊接质量的好坏。质量控制技术措施主要是针对人员操作、设备选型、材料选择等进行控制,采用技术手段确保焊接质量达到目标要求。

天然气管道;焊接工艺;治理;质量控制

1 焊接工艺及质量控制

高压天然气管道焊接工艺是一项特殊操作工艺,施工过程具有一定的危险性,焊接质量好坏对工程应用也具有重要影响。焊接工艺涉及焊接方法、焊接步骤、焊接材料、设备工具、焊接操作人员等各个方面[1]。焊接工艺主要包括焊接前准备、施工、焊接后防护三个阶段,主要操作工艺有打底、中层施焊、盖面及检查记录等。

高压天然气管道焊接质量控制主要是指采取一系列的有效措施和方法,降低焊接过程存在的失误、过错和风险,避免不正当的操作和其他原因引起焊接质量的缺陷,以达到控制焊接质量的效果。管道焊接质量控制是要控制影响焊接质量的因素,解决质量控制易发生的问题。

2 工艺选择

高压天然气管道焊接工艺的最核心内容是焊接方法,焊接方法的选择即确定了焊接工艺的实施过程。

2.1焊接方法

焊接方法选择是管道焊接工艺选择的最主要内容,当前正在使用和推广的管道焊接方法很多,如焊条电弧焊、手工钨极氩弧焊、熔化极气体保护焊、自保护药芯焊丝电弧焊、埋弧自动焊、闪光对焊等,要选择合适的、匹配的、良好稳定的焊接方法比较困难,必需要遵循科学原则选择焊接方法。

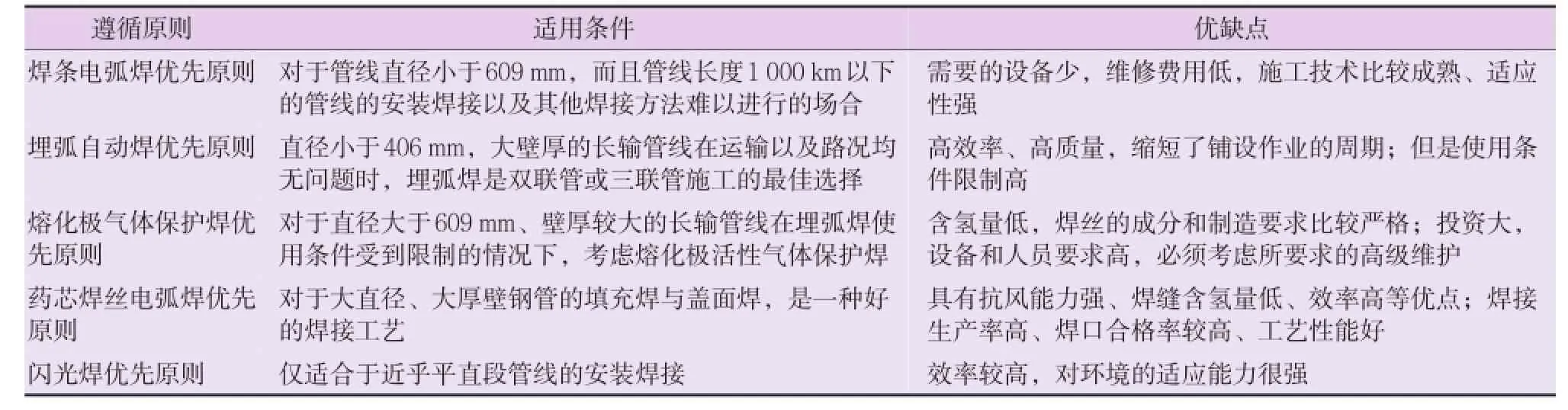

我国高压天然气管道焊接工艺主要以自保护药芯焊丝半自动焊和熔化极活性气体保护自动焊为主。在全位置单面焊双面成形技术中,根焊可采用传统低氢型焊条进行上向焊接或高纤维素型焊条进行下向焊接来完成;针对大口径管道焊接还开发出了焊接效率更高的活性气体保护双焊炬自动外焊机;对于填充盖面焊,小管径管线安装焊接以药芯焊条电弧焊(包括铁粉低氢型下向焊条和高纤维素型下向焊条)和自保护药芯焊丝半自动焊为主,大管径、厚壁管线安装焊接以自保护药芯焊丝半自动焊和高速熔化极活性气体保护自动焊为主。经全面分析归纳后,得出焊接方法选择应当遵循的原则,如表1所示。

表1 高压天然气管道焊接方法选择原则

2.2焊接材料

焊接材料选择是高压天然气管道焊接工艺选择的重要内容,需要综合考虑焊接材料环保、力学、安全、韧性等性能,还要考虑焊接区域气候环境,它直接影响了焊接质量的好坏,焊接材料的选择见表2。

表2 高压天然气管道焊接材料选择

焊接选择要求较高,一般遵循的原则有:①充分考虑焊材强度和韧性;②选取有效减少焊缝金属中扩散氢含量的焊材;③仔细分析并考虑焊材的熔敷率;④根据焊接质量和周围影响考虑焊材的工艺性能;⑤根据不同的焊接母体和力学性能选择焊材;⑥尽量根据以往经验选择符合实际的焊材。

3 质量控制

3.1控制方法及遵循原则

质量控制是高压天然气管道焊接工艺的最重要工作,质量控制工作应坚持“质量第一、预防为主”的方针和系统性原则,对焊接工艺涉及的人、物、管理、环境、材料等方面进行系统性分析,对各个方面和环节进行不断改进,最终促使焊接质量得到有效控制和保障。

管道焊接质量控制应建立质量保证体系,明确各项任务、职责、目标、要求并进行监督考核,管道焊接质量控制应采取PDCA的循环控制方法,并不断改进和完善。

3.2焊接质量控制内容

3.2.1 管理措施

(1)焊接前管理准备工作。一是在焊接施工前制定各项工艺操作规范及管理制度,结合具体实际进行不断完善和改进。建立科学的质量保障体系,确保各项施工质量达标。二是严格检查和记录工作,对使用的焊接材料、工具、操作等进行详细检查和记录,确保与设计方案一致。

(2)操作过程管理工作。设立现场监护人员,对焊接施工工具选择、各项参数设置、施工流程步骤等必须按照施工方案进行,确保从源头上控制质量。

(3)做好施工质量和安全评估工作。对完成的每一项工作进行施工后质量评估,发现问题及时采取适当措施进行解决。

3.2.2 技术措施

质量控制技术措施主要是针对人员操作、设备选型、材料选择等进行控制,采用技术手段确保焊接质量达到目标要求。

(1)焊接工艺控制。天然气管道焊接施工前务必按照标准进行焊接工艺评定,按照评定书和焊接工艺指导书编写科学完善的焊接工艺卡,施工技术人员和班组要进行书面的技术交底,相关材料需交送质量检查员一份。不同焊接工艺、不同管道分开记录填写;对焊接位置、工艺号要清晰注明;质量控制员要严格对焊接工艺卡进行检查和治理控制,做好记录。

(2)施工人员、设备及焊材控制。保证焊接质量一是要求所有参与焊接施工的人员都必须经培训考核合格并取得相应资格,上岗焊工必须在合格证书范围内承担相应焊接工作,包括现场监护人、质量控制员、检验员等都必须是专业人员;二是要求焊接设备、器材、仪表性能良好,严禁超负荷及故障使用;三是严格控制焊接材料的采购验收、保管、发放及使用等几个环节,做到合理、科学、高效。

(3)焊接环境控制。应采取措施确保合理的焊接作业环境,一是确保环境温度,保证焊接不受影响;二是确保风速不超过焊接方法的规定值;三是对焊接电弧1m范围内的湿度进行控制;四是研究在下雨、暴风、下雪等恶劣天气下进行焊接作业。

(4)焊接操作及检验控制。对天然气管道焊接施工中容易发生问题的承插焊口、凸台焊口、三通焊口、计量孔板焊口、管道支吊架焊接、管托焊缝质量等设置专门的工艺条件,并进行检查确保合格。检验员要对焊接焊口、数量、质量等进行检测、探伤,确保管道操作及检验合格,保障质量。

(5)焊接后质量控制。焊接施工后,对焊口外观质量、管道标记、焊口标记、检测报告及现场记录等必须逐一审核,出现问题及时解决;对焊接工艺涉及的资料进行整理,做到完整、及时、准确,符合要求后再进行移交。

[1]杨文忠.油气管道焊接工艺及质量控制[J].油气田地面工程,2014,33(3):33-34.

(栏目主持 焦晓梅)

10.3969/j.issn.1006-6896.2015.1.037