苏里格气田一体化集成装置效果评价

2015-02-07曾佳军张晶晶李峰张磊

曾佳军,张晶晶,李峰,张磊

1.长庆油田分公司第四采气厂,陕西西安710201

2.长庆油田分公司第四采油厂,陕西西安710201

3.长庆油田分公司超低渗透油藏第一项目部,陕西西安710201

苏里格气田一体化集成装置效果评价

曾佳军1,张晶晶2,李峰3,张磊1

1.长庆油田分公司第四采气厂,陕西西安710201

2.长庆油田分公司第四采油厂,陕西西安710201

3.长庆油田分公司超低渗透油藏第一项目部,陕西西安710201

苏里格气田自大规模开发以来,后期地面建设和生产管理工作量依然很大,同时,气田建设中的环境保护、征地、建设进度、生产成本等问题越来越突出,给气田经济、高效、安全生产带来了较大影响,为此,数字一体化集成装置在苏里格气田建设及生产中得到逐步推广应用。文章通过介绍苏54区块集气站一体化集成装置特点及应用情况,详细阐述其在苏54-1站、苏54-2站运行效果评价。实际生产运行情况证明,一体化集成装置对实现集气站数字化远程操作、减少员工工作量、降低建设成本和提高工程质量起到了重要作用。

苏里格气田;一体化集成装置;效果评价

0 引言

苏里格气田是长庆油田近年来开发的主要目标之一,该气田平均单井产量约1万m3/d。随着气田产量递减,气田地面工程建设任务越加繁重,主要面临投资控制难度大、有效建设时间短、环境保护任务艰巨、占地面积大及生产成本高等一系列问题。针对这些问题,苏里格气田率先应用了安全、可靠的一体化集成装置,并取得了较好的成效。苏里格气田应用的一体化集成装置并非常规应用的简单橇装化或简单设备拼装,而是将多个不同功能设备有机整合,充分发挥装置的“工艺优化、功能集中、小型一体、结构橇装、独立控制、智能控制、远程监控”的特点,不仅能够有效提升装置性能[1-4],还能显著提高运行效率,缩减设备规模,简化管理操作,是苏里格气田建设及应用的关键设备。本文通过介绍苏里格气田苏54区块应用一体化集成装置情况,从工程建设、设计和施工周期、投资、占地、生产成本等方面,对一体化集成装置在苏54-1站、苏54-2站生产运行情况进行了详细的效果评价,为该设备下步推广应用提供重要依据。

1 一体化集成装置

一体化集成装置(见图1)集进站截断、气液分离、自动排液、流程切换、计量外输、自用气供给、闪蒸、放空分液等八大功能于一体,代替了常规集气站分离器、闪蒸罐、计量外输等区块,可实现“独立运行、远程关断、自动排液、安全放空、动态监测、智能报警”等功能,具有建设快捷、运行可靠、管理方便的优势。

图1 一体化集成装置外观

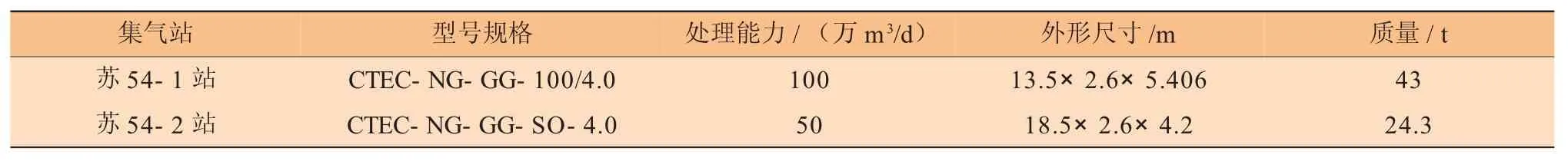

苏里格气田苏54区块有两台一体化集成装置,从目前运行情况来看,效果良好,苏54-1集气站一台一体化集成装置与老系统联合处理天然气;苏54-2集气站一体化集成装置独立运行,完全实现了其优越性。设备情况见表1。

表1 苏54区块一体化集成装置设计参数

1.1 主要设备

分离闪蒸装置、自用气分离器、电动三通阀、孔板流量计、调压阀、安全阀、疏水阀[5]。

1.2 安装方式

工厂加工组装、现场吊装就位安装。

1.3 特点

(1)三通阀的使用简化了进站放空和压缩机切换的流程,使集成装置内体积大幅度减小。

(2)将8大功能集于一体,结构紧凑,减少了阀门数量和集成装置体积,方便拉运。

(3)夏季不增压时一体化集成装置可独立运行。

(4)装置内统一设置远程放空和安全阀泄放,确保装置本体安全。

(5)装置整体保温,确保冬季平稳运行。

(6)采用新型的分离闪蒸装置,减少设备数量和尺寸。

(7)将集气部分和分离部分分开布置,单独成体,于现场组装,既减小集成装置的体积,又方便拉运和现场安装。

1.4 关键技术

集自动切换、双筒分离闪蒸、自动排液、智能报警于一体,可实现数字化控制运行。具有标准化、模块化及集成装置化结构。

2 一体化集成装置效果评价

苏54-2集气站将传统50万m3/d的集气站简化为1台50万m3/d天然气集气一体化集成装置、1台电控一体化集成装置、2台无固定基础压缩机和3具采出水储罐四部分,实现了站场的全面橇装化,形成了“一体化”建设新模式。集气站投产生产100 d来,取得了良好的效果,实现了低产低渗透的油气地面集输工艺和管理上的新突破。

2.1 一体化集成装置与原工艺对比

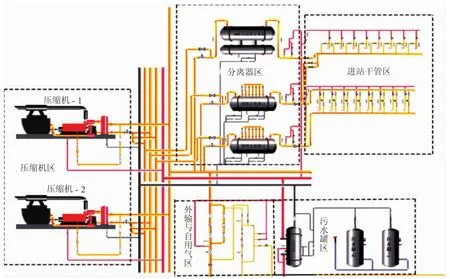

(1)该装置简化、优化了工艺流程。将原工艺进站区、分离器区、闪蒸分液罐区、计量外输区、自用气区等五个生产区块集中到一个集气橇上,使工艺更加简单,减少了管网布置,使集气站高效运转生产[6],集气站功能区块集成前后对比见图2。

(2)强化了一体化集成装置的标准化设计。标准化设计是推广集成装置,实现集成化、一体化、智能化、工厂化的重要基础,其中,橇装装置是加强标准化设计的最终表现形式和具体体现。具有标准化设计的一体化集成装置已经在苏里格气田全面推广运用,并取得良好的效果。

(3)由于一体化集成装置工艺集中,其标准生产系统工艺流程见图3,减少了后期工艺技术和管网技术改造[7]。

(4)一体化集成装置智能化程度更高,可完全实现无人现场操作,进行远程控制。

(5)一体化集成装置上自用气流量计设计位置不合理,给数据收集带来不便。

2.2 一体化集成装置生产运行优缺点对比

2.2.1 优点

图2 集气站功能区块集成前后对比

(1)减少了驻站人员,提高了管理水平。数字化集成装置流程进一步优化简化,设备高度集成,站场运行的可靠性、稳定性提高,可进一步减少站场巡检人员、延长巡检周期,实现减员增效、提高管理水平,较常规集气站定员减少60%。

图3 集气站标准生产系统工艺流程

(2)降低工作强度,提高工作效率。数字化集气站采用一体化集成装置,减少设备运行区域和设备、设施数量,采用新工艺、新技术、新设备,大大降低了设备故障率,实现了远程操作和控制。

2.2.2 缺点

(1)在生产实践中,通过对一体化集成装置的构成、功能、应用效果等方面分析,可以看出,一体化集成装置存在结构布局不合理,操作空间狭小,操作不便,给设备检、维修过程带来困难。

(2)集气橇上天然气进、出管道都未安装旁通路,当阀门发生故障,需要进行更换或维修时,将面临全站停产,影响整个集气站生产。

(3)由于一体化集成装置采用集成设备,若装置中某一设备发生故障,维修或更换该设备时,需将其余集成设备拆卸下来,才能进行维修或更换,因而造成维修或更换工作量较大。

2.3 经济效益评价

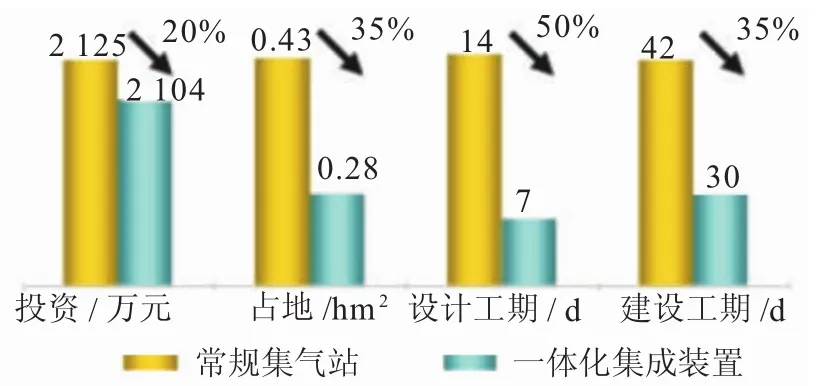

一体化集成装置成功实施以来,在油气田工艺优化简化中起到了重要的作用,取得了良好经济效益,见图4。

图4 集气站集成前后的经济指标对比

(1)工程建设需要。一体化集成装置设备之间的连接是在工厂组装完成后运至现场进行,大大降低了现场安装焊接工作量,减少了施工作业人员,提高了工程质量。

(2)缩短了设计和施工周期。由于一体化集成装置独立成橇,在集气站设计过程中只需设计污水罐区、压缩机区及外输区块与集成装置的工艺连接,大大缩短了设计周期。同时,集成装置设备制造在车间完成,能保证安装质量,现场调试安装等周期进一步缩短。集成装置搬迁方便,更好地适应了气田目前开发频繁调整的实际需要。与常规集气站相比,现场施工周期由42 d缩短到30 d,缩短近35%,设计周期由原来的14 d缩短到7 d,缩短50%。

(3)降低了投资。降低成本是提高效益的有效手段,一体化集成装置减少了用工总量和投资成本。选用高效设备,减少了不必要的阀门管件,降低了设备投资;现场施工费用低;现场调试的工程量减小,降低了现场调试费用;提高了运行的稳定性和维护的可靠性,有效降低了维护费用。

(4)减少了占地面积,保护环境,实现节约集约用地。集成装置采用密集布置,充分利用三维空间,减少站场设备,简化工艺,减少占地。

(5)减少了水、电、气消耗,降低运行成本,推进了绿色、环保气田的建设。

3 结束语

(1)苏里格气田在苏54区块率先应用了一体化集成装置,实际应用情况表明,该装置不仅安装工序简单、工艺技术成熟、运行安全可靠,而且对保障气田稳定生产及提高经济效益具有重要意义。

(2)本文通过对比原工艺、生产运行优缺点及经济效益等方面对苏54-1站、苏54-2站应用一体化集成装置效果进行了详细评价,结果表明,应用该装置可缩短35%的施工周期、50%的设计周期,减少35%的占地面积。

(3)一体化集成装置规模应用需根据集气站处理能力和生产要求,满足油气集输需要和数字化管理的要求,同时,还需加强日常管理和员工培训,以保证装置正常运行,确保安全环保,形成以系统管理为主、人工参与为辅的管理模式。

[1]夏政,齐园园,罗斌,等.长庆油田建立一体化集成装置运维服务体系探索[J].石油工程建设,2012,38(6):81-84.

[2]夏政,张箭啸,刘沪.标准化设计在长庆油田规模化建设中的应用[J].石油工程建设,2011,37(3):43-46.

[3]何茂林,郭亚红,王文武,等.橇装增压集成装置的研究、应用与展望[J].石油工程建设,2010,36(1):131-133.

[4]张朝阳,李时宣.一体化集成装置在长庆油田地面建设中的应用[J].油气田地面工程,2012,31(8):36-37.

[5]李庆,孙铁民.一体化集成装置在油气田地面工程优化中的应用及发展方向[J].石油规划设计,2011,22(5):12-14.

[6]何茂林,郭亚红,王文武,等.数字化橇装增压集成装置研制与应用[J].中外能源,2010,(3):62-64.

[7]任源峰,宋辉.泵注法除硫装置在含硫气井试气过程中的应用[J].石油钻采工艺,2011,33(2):133-136.

Effect Evaluation for Integrated Equipment in Sulige Gas Field

Zeng Jiajun1,Zhang Jingjing2,LiFeng3,Zhang Lei1

1.Fourth Gas Production Plant,Changqing Oilfield,Xi’an 710201,China

2.Fourth OilProduction Plant,Changqing Oilfield,Xi’an 710201,China

3.First Project Department for Ultra-low PermeabilityOilReservoir,Changqing Oilfield,Xi’an 710201,China

Since large-scale development of Sulige Gas Field,there still are a lot of workload in the later stage surface construction and production management.At the same time,problems in environmental protection,land expropriation,construction schedule and production cost become more and more serious and bring about great effects on the gas production in economics,efficiency and safety.Therefore,the digital integrated equipment is gradually used in construction and production in Sulige Gas Field.The characteristics and application of the integrated equipment in Su 54 Block gas gathering station are introduced in this paper,and the effect evaluation of the integrated equipment used in Su 54-1 station and Su 54-2 station is described in detail.The production practice shows that the integrated equipment plays an important role in realizing digital remote-operation of gas gathering station,reducing employee’s workload,decreasing construction cost and improving engineering quality.

Sulige Gas Field;integrated equipment;effect evaluation

10.3969/j.issn.1001-2206.2015.01.018

曾佳军(1983-),男,四川遂宁人,助理工程师,2007年毕业于西南石油大学油气储运专业,现从事油气田集输工艺、气井管理工作。

2014-04-12