沁水盆地煤层气开采初期集输工艺优化研究

2015-02-07梅永贵郭简薛占新王景悦屈丽彬杜晓冬

梅永贵,郭简,薛占新,王景悦,屈丽彬,杜晓冬

中国石油华北油田山西煤层气勘探开发分公司,山西晋城048000

沁水盆地煤层气开采初期集输工艺优化研究

梅永贵,郭简,薛占新,王景悦,屈丽彬,杜晓冬

中国石油华北油田山西煤层气勘探开发分公司,山西晋城048000

山西沁水盆地高阶煤煤层气具有低压、低渗、高丰度的特点,决定了煤层气必须经过1~2年的排采期,才能达到设计产气量。华北油田山西煤层气分公司在樊庄及郑庄区块开采初期,因产气量小、气量上升慢,无法满足集气站压缩机启运的最低排气量要求。为了解决该问题,使产气能够正常增压外输,提出了越站集输、集气站中低压连通流程改造方案,应用中压集输站外输线输送低压气、下游集气站集中增压、压缩机单作用运行等办法,很好地解决了开采初期的低产气量集输升压问题。

沁水盆地;煤层气;集输工艺;低压输送;越站集输;开采初期

1 沁水盆地煤层气集输工艺现状分析

2009年9月15日我国第一座数字化煤层气处理中心在华北油田成功投产,标志着华北油田建成了管道输送、气体集中处理外输的整套煤层气田地面集输系统。合理的集输工艺是油田产气高效外输的保障,本文介绍了关于山西沁水盆地煤层气开采初期集输工艺的优化研究工作。

1.1 煤层气特性

煤层气属于非常规天然气,其投产初期一般产量较低,沁水盆地煤层气平均单井日产不足1 500 m3;井口压力低,一般不超过0.5 MPa,樊庄区块多数维持在0.1 MPa左右,需要在集气站增压外输;生产周期长,单井寿命15~20年。

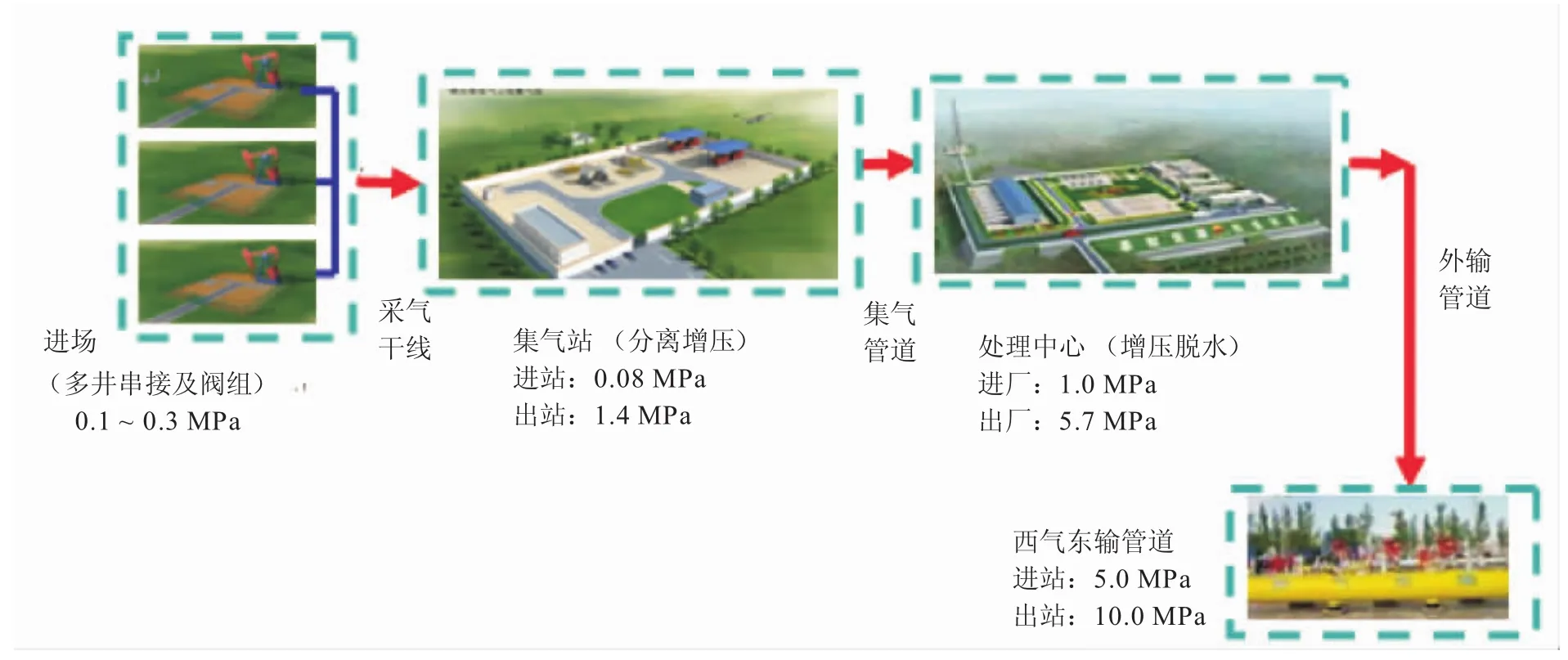

1.2 煤层气常规工艺流程

沁水盆地煤层气集输工艺流程:单井产气(设计压力0.1~0.3 MPa)经过单井采气管道进入集气站,在集气站过滤、增压至1.4 MPa左右,通过干线输送至处理中心处理外输。

外输可采用进入管网长输、压缩(CNG)和液化(LNG)等三种处理方法,目前樊庄区块均采用进入管网长输的处理模式,将产气全部接入西气东输管道[1],集输工艺流程见图1。该煤层气集输系统由11座集气站、9条集气支干线和1座处理中心组成[2],单井产气均由集气站增压后输送至处理中心统一处理外输。

图1 樊庄煤层气集输工艺流程示意

1.3 存在问题

投产初期,部分集气站出现了区块产气量远低于压缩机最低启输量的情况,该区块产气量无法通过压缩机增压后外输至其他集气站或处理中心。为了防止井口憋压破坏储层,只能通过集气站放空火炬燃烧的方式处理采出的煤层气,造成资源的大量浪费。

1.3.1 樊6集气站

原设计集输工艺:单井来气经樊6集气站增压后,输到樊4站至处理中心的管道,与樊4集气站增压后的煤层气汇合后去煤层气处理中心。每座集气站安装2台压缩机,型号为DTY500L,处理能力为9.3万~16万m3/d。2009年9月集输系统投产时,樊6集气站所辖单井产气量合计3.6万m3/d,远未达到压缩机开启最低气量要求,压缩机不能正常开启。

1.3.2 郑3集气站

原设计集输工艺:郑3集气站所辖单井来气经压缩机增压后,输到郑4站至处理中心的管道,与郑4集气站增压后的煤层气汇合后去煤层气处理中心。每座集气站安装3台压缩机,包括DTY1000型压缩机2台、DTY1600型压缩机1台,处理能力为35万~64万m3/d。2012年12月,郑4站所辖单井产气量逐步上升至6.6万m3/d,而郑3站所辖单井产气量合计3.4万m3/d,虽然郑4站已满足压缩机最小启输量,但郑3站产气量距启输量还存在较大差距。如果只开启郑4站压缩机,郑4站高压外输气量压力大于郑3站低压外输压力,使得郑3站产气量无法顺利外输,甚至出现郑4站来气倒灌入郑3站的现象。因此郑3、郑4集气站均无法开启压缩机,单井产气无法正常外输。

2 投产初期集输工艺优化改造

为了使沁水盆地煤层气区块投产初期单井产气顺利外输,提出了越站集输的工艺思路,即将上游集气站增压单元跨接,使其功能上仅相当于阀组,由下游集气站压缩机集中增压外输。

具体改造方案如下:在集气站进站汇管与外输汇管之间建立高低压连通流程,将集气站内分离器、过滤器、压缩机等处理单元跨接。低压单井产气通过集气站外输管道输送至下游集气站,并汇入进站汇管,再由下游集气站压缩机集中增压外输。

改造的技术难点在于优选高低压连通线管径,管径过小会造成低压输气积液以及局部节流产生较大压损,危害集输系统的平稳运行。因此通过Pipeline Studio软件以及天然气管道威莫斯公式[3]计算表核算各节点压力值并优选管径。

式中Q——在标准状况下的体积流量/(m3/h);

D——管道内径/cm;

p1——管道计算段起点压力/MPa;

p2——管道计算段终点压力/MPa;

Z——压缩系数;

γ——输送气质的平均相对密度;

T——输送气质的平均温度/K;

L——管道计算段的长度/km。

2.1 樊6-樊4集气站改造

遵循上述工艺优化思路的指导,将樊6集气站产气低压输送至樊4集气站集中处理。利用天然气管道威莫斯公式计算低气量下各节点压力值,经分析认为改造方案可行。

据此进行了必要的流程改造,如图2所示,其中粗实线为改造线路,图中省略了分离器、计量设备等。通过在站内增设低压流程倒改管道,可依据当时气量,灵活选择输送方式,实现气量输送优化管理。

图2 樊6站-樊4站-处理中心工艺流程示意

下面对倒改流程[4-5]作具体说明。樊6站投产初期,产气量较低无法开启压缩机,故采用低压输送方式:关闭2、4号阀门,开启1、3号阀门;樊6站单井来气进入进站汇管,然后低压输送至樊4站进站汇管,与樊4站单井来气一起采用中压输送方式:关闭1、3号阀门,开启2、4号阀门;樊6站单井来气进入进站汇管,然后过滤分离,进入樊6站压缩机增压,中压输送至处理中心。

2.2 郑4-郑3集气站改造

与樊6站至樊4站至处理中心工艺改造不同,郑3集气站的外输线插入在郑4站至处理厂外输管道上,因此,需增建一条插入点至郑3站进站汇管的管道,以实现郑3站开启压缩机集中压缩郑3站、郑4站气量的目的。如图3所示。

经过分析计算,阀1、阀2处管道选用D273 mm ×6 mm即可满足要求。此外,为了保证郑3站、郑4站恢复正常流程后清管作业的顺利实施,阀3应为全通径球阀,阀2处新建管道连接处应做预留挡条三通处理。

图3 郑4站-郑3站-郑1站工艺流程改造示意

3 应用效果

樊6集气站2009年9月10日完成改造,开始低压输气运行。3.6万m3/d产气量,通过樊6站-樊4站管道低压输送至樊4集气站,由樊4站一同处理,外输至处理厂。2010年6月8日,樊6站产气量上升到9万m3/d,开启压缩机,按照正常设计流程运行。

2013年3月完成了郑4集气站越站集输流程和郑3站中低压连通流程改造,将郑4站、郑3站的气集中到郑3站升压外输至郑1站。截止2014年6月11日郑4站正式启机实现增压外输,累计外输2 414万m3。

通过采用越站集输、集气站中低压连通、气量集中处理等输送模式,可实现区块产气从投产初期的低产期,到产量上升后所有气量全部产生效益。既为建设赢得时间,为生产管理带来方便,使运行成本降低,同时也保护了单井和地层,为区块增产提供了先决条件。

4 结论与建议

4.1 结论

生产初期,低产气量满足不了压缩机开启条件,不能实现增压外输。集输工艺流程倒改试验的成功,确立了低压输送气量至相邻集气站合并处理的煤层气投产初期的集输模式,其优势如下:

(1)取代了因产量低而采用产气放空点燃的处理方法,减少了产量损失和能源浪费。

(2)保证了单井气量顺利外输,避免造成井口憋压,影响单井产量。

(3)煤层气是典型地面地下一体化气田,合理的地面集输工艺能极大地降低对地下储层的影响。4.2建议

通过对沁水盆地煤层气开采初期集输工艺的优化研究得出以下几点认识:

(1)在设计之初,需要对各集气站内集气工艺设置低压、中压输送两套流程,可根据生产情况灵活使用。

(2)新区块开发规划过程中要充分考虑开采初期气量低、增产慢、集气站无法投用的情况下集输流程的设计,避免投产后二次改造。

(3)根据各集气站所辖单井实际产气量决定气量外输方式。

(4)相邻集气站产气经低压输送、合并外输,必要时压缩机单作用运行。

[1]田炜,陈洪明,梅永贵,等.沁水盆地南部樊庄区块地面集输工艺优化与思考[J].天然气工业,2011,31(11):30-33.

[2]陈彰兵,苏欣,张琳.低压气集输工艺[J].油气储运,2009,28(3):1-3.

[3]王红霞,王遇冬,薛岗等.山西沁水煤层气地面集输工艺的实践与认识[C]//2008年煤层气学术研讨会论文集.北京:地质出版社,2008:426-433.

[4]王红霞,刘祎,王登海,等.沁水盆地煤层气地面工艺技术[J].天然气工业,2008,28(3):109-110.

[5]王红霞,李娜,张璞等.沁水盆地煤层气田樊庄区块集气站标准化设计[J].天然气工业,2010,30(6):84-86.

Optimization Research of Qinshui Basin CBM Initial Gathering and Transportation Technology

MeiYonggui,Guo Jian,Xue Zhanxin,Wang Jingyue,Qu Libin,Du Xiaodong

PetroChina HuabeiOilfield CBM Branch Company,Jincheng 048000,China

High-rank coal CBM in Qinshui Basin in Shanxi Province is characterized by low pressure,low permeability and high abundance,which determines that it would reach its designed gas production by taking 1 to 2 years for row mining.During the initial stage of Fanzhuang Block and Zhengzhuang Block exploitations by Huabei Oilfield CBM Branch Company,the lowest air displacing gas rate of the compressor in gathering station cannot be satisfied because of the low gas production and slow gas increase.In order to solve this problem and make pressurization of gas for transmission,Huabei Oilfield CBM Branch Company puts forward the reformation plan of over-station gathering and transportation plus medium and low pressure process linkage at station,and applies the method of low pressure gas transported by medium-pressure pipeline of medium-pressure station,pressurization by downstream station,single-cylinder working of twin cylinder compressor,and so on.The pressure boosting problem in low yield gas gathering and transportation in initial production stage is overcome smoothly.

Qinshui Basin;coal bed methane(CBM);gathering and transportation process;lowpressure transmission;over-station gathering;initialproduction

图片报道:某煤层气处理中心

国家科技重大专项项目(示范工程)“山西沁水盆地煤层气水平井开发示范工程”(2011ZX05061);中国石油天然气股份有限公司科技重大专项《煤层气勘探开发关键技术研究及示范工程》(2010E-2206)

10.3969/j.issn.1001-2206.2015.02.009

梅永贵(1966-),男,重庆人,高级工程师,1990年毕业于西南石油大学石油工程专业,硕士,现从事煤层气开发研究工作。

2014-12-09