电潜泵采油系统效率优化设计

2015-02-07王小玮

王小玮

中国石油新疆油田分公司彩南油田作业区,新疆阜康831511

电潜泵采油系统效率优化设计

王小玮

中国石油新疆油田分公司彩南油田作业区,新疆阜康831511

为了降低彩南油田潜油电潜泵采油井的耗电量,提高其系统效率,文章以电潜泵井各部分功率损失与系统效率的关系为基础,从电潜泵井产液量、动液面、配套电机功率、电泵扬程、下泵深度等参数入手,编制了电潜泵工况分析及优化设计软件,并应用该软件对彩南油田21口电潜泵井耗电量高、系统效率低的问题进行了原因分析,且对21口井重新进行优化设计。通过优化后的效果分析,系统效率提高了20.01%,吨液耗电降低了6.67 kW·h,年节约电费262.41万元。

电潜泵;系统效率;优化设计;工况分析

0 引言

随着油田开发进入高含水期,潜油电潜泵采油工艺以其优越的强采能力和排量大的特点在高含水期油田得到广泛应用,在油田增油上产方面发挥了巨大的作用,但电潜泵井系统效率低、耗电量高,如何提高电潜泵采油系统效率,降低电潜泵采油井耗电量,使电潜泵在最佳经济区运行,已成为当前降低电潜泵采油成本的一条重要途径。因此,本文研究了电潜泵井的各部分损失功率构成、各举升参数与系统效率的关系,并通过对电潜泵井生产参数、举升参数计算方法的研究,系统优化下泵深度、电潜泵扬程、电机功率等参数,达到提高电潜泵采油系统效率和节能降耗的目的。

1 电潜泵采油系统效率分析

电潜泵采油系统消耗的总功率分为井下、中间和地面三部分,即潜油电机输入功率、潜油电缆功率和地面设备功率损失。而潜油电机是电潜泵采油系统的主要能耗点,能耗占总功率的80%以上,因此,为便于分析电潜泵井的井下功率损耗,将潜油电机的输入功率进一步细化为以下四个部分:一是电潜泵系统举升液体所消耗的水功率(即有效功率P有效);二是油管压头损失功率(P油管);三是潜油电机本身的功率损失;四是井下分离器、保护器功率损失。

2 彩南油田电潜泵采油系统效率低的原因分析

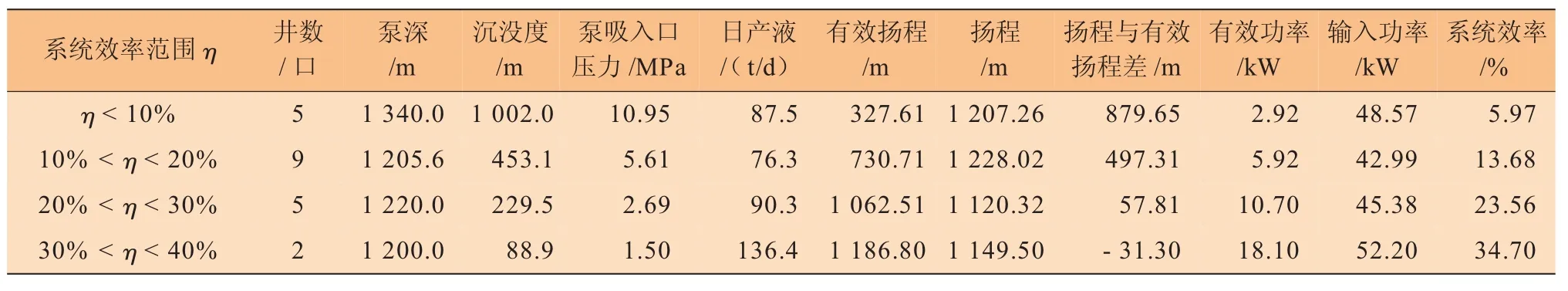

目前彩南油田共有电潜泵采油井21口,日产液1 849.2 t,日产油87.04 t,平均含水95.3%,电潜泵排量以80~150 m3/d为主,单井日耗电达1 098.1 kW,吨液耗电13.86 kW·h。21口井平均系统效率只有16.19%,平均有效功率只有7.5 kW,而平均输入功率高达45.77 kW。彩南油田电潜泵采油系统效率分类对比见表1。

表1 彩南油田电潜泵采油系统效率分类对比

从表1的统计结果看,系统效率小于10%的有5口,平均系统效率只有5.97%,平均有效功率只有2.92 kW;系统效率大于10%、小于30%的有14口,平均系统效率为18.62%;系统效率大于30%的只有2口,平均系统效率为34.70%。因此,有效功率低、输入功率高是造成电潜泵井系统效率低的最根本、最主要的原因。

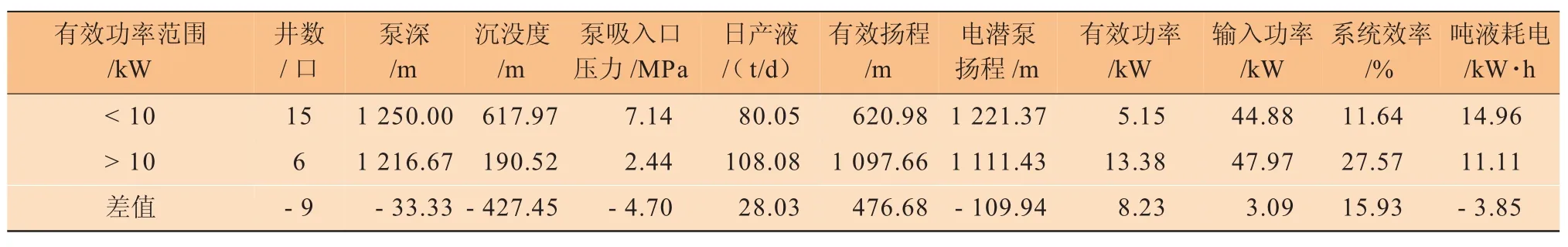

2.1 有效扬程和日产液量过低造成有效功率低

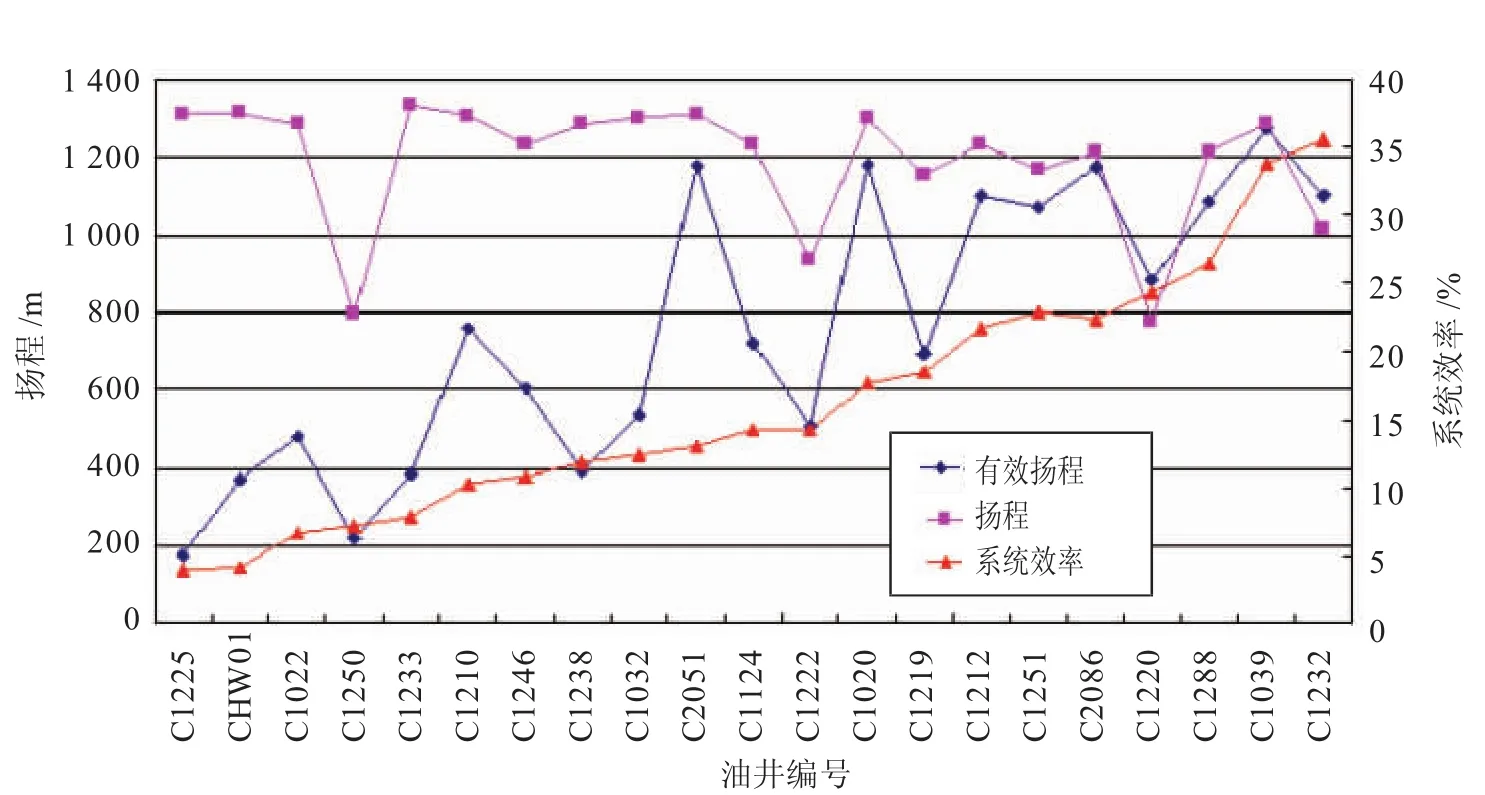

表2为电潜泵有效功率分类对比,图1为有效扬程、扬程、系统效率关系曲线。由表2可知,有效功率低于10 kW的有15口,其平均有效功率只有5.15 kW,平均系统效率只有11.64%,平均有效扬程为620.98 m,而电潜泵扬程高达1 221.37 m,有效扬程与电潜泵扬程的差值为600.39 m,日产液量只有80.05 t/d;有效功率大于10 kW的有6口,平均有效功率13.38 kW,平均系统效率为27.57%,平均有效扬程为1 097.66 m,电潜泵扬程为1 111.43 m,有效扬程与电潜泵扬程的差值为13.83 m,日产液量为108.08 t/d。

表2 电潜泵有效功率分类对比

由图1和表2可得出:有效扬程与电潜泵扬程的差值过高、日产液量过低是造成有效功率低的关键因素。因此,合理地匹配电潜泵扬程,使电潜泵扬程等于或略大于有效扬程,以及在地层静压一定的情况下,确定合理的提液量和合理的下泵深度,是提高有效功率的主要途径。

2.2 沉没度和配置的潜油电机功率过高造成输入功率高

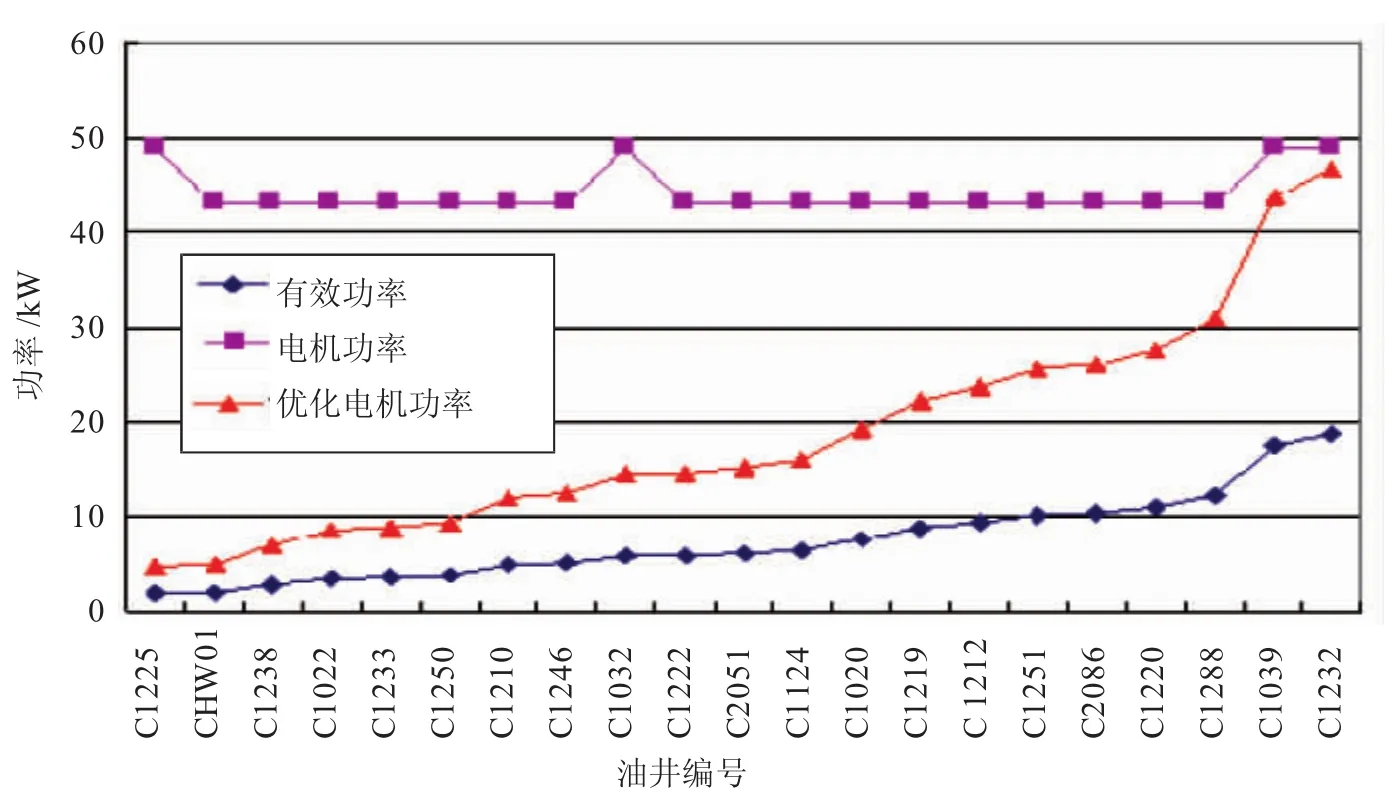

由表2可看出,有效功率低于10 kW的15口电潜泵井平均沉没度高达617.97 m,造成平均泵吸入口压力为7.14 MPa,超出了合理的泵吸入口压力(1.0~5.0 MPa);彩南油田潜油电潜泵井配置的潜油电机平均电机功率为44.14 kW,由于举升液体所做的有效功率低,平均有效功率只有7.5 kW。在保持有效功率不变的情况下,按照电机效率80%、泵效50%优化设计电机功率,则21口井平均所需要的电机功率仅18.75 kW,平均电机功率高于优化设计值25.39 kW。若按此优化值计算,则平均系统效率将达到40%,可在目前21口电潜泵井平均系统效率为16.19%的基础上提高23.81%。

图1 有效扬程、扬程、系统效率关系曲线

图2为电机功率对比曲线,由图2可得出:电泵井的电机功率配置均存在功率偏大、大马拉小车现象,造成电机功率利用率低。因此,合理地配置电机功率和确定合理的沉没度是降低输入功率、提高电潜泵采油系统效率的重要途径。

图2 电机功率对比曲线

当然,造成电潜泵井系统效率低的原因除以上几种主要原因外,还与井口压力、电机工作电压、动力电缆损失等多种因素有关,是多种因素相互作用、相互影响的结果。因此,为提高电潜泵采油系统效率、降低耗电量,系统地研究各运行参数的相互关系,优化各运行参数,建立合理的供排关系是提高电潜泵采油系统效率、节能降耗的根本途径。

3 提高电潜泵采油系统效率优化设计

为达到提高电潜泵采油系统效率的目的,根据提高有效功率和降低输入功率的原则,编制了电潜泵工况分析及优化设计软件,主要优化设计步骤如下:

(1)根据地层压力、区块开发特点,确定合理的提液量。

(2)根据确定的目标提液量,以泵吸入口压力为控制参数,计算下泵深度。

(3)计算举升目标提液量下所需要的有效举升高度和油管压头损失高度,并确定电潜泵井在设计井口压力条件下举升目标提液量所需要的有效扬程。

(4)根据举升目标提液量所需要的有效扬程,在电潜泵系列中优选吻合程度最高的电潜泵扬程。

(5)结合泵特性曲线,选择合理排量的电潜泵。

(6)计算举升目标提液量所需要的有效功率。

(7)计算所需要的潜油电机功率,结合井况,在潜油电机系列中优选吻合程度最高的潜油电机功率。

3.1 优化前后电潜泵井系统参数对比分析

表3为优化设计前后电潜泵井各参数平均值对比,由表3可知,21口电潜泵井优化后平均沉没度308.19 m、泵吸入口压力3 MPa,扬程与有效扬程差108.09 m、输入功率24.74 kW、泵效51.65%、系统效率36.20%,泵效和系统效率较优化前分别提高29.59%和20.01%,日耗电量减少489.45 kW·h,吨液耗电量降低6.67 kW·h。

表3 优化前与优化设计后电潜泵井平均值对比表

3.2 经济效益评价

优化后平均单井日节电489.45 kW·h,21口井年节电489.45×21×365=375.16万(kW·h),每度电按0.7元计算,年节约电费262.41万元。因此,提高电潜泵采油系统效率技术具有较广泛的推广应用前景。

4 结论

(1)彩南油田电潜泵井的泵效低、部分井沉没度过大、泵排量与日产液量不匹配、有效功率低、配置电机功率过高等因素是造成系统效率低下、日耗电量高的主要原因。

(2)根据彩南油田三工河组的地质特性,应用电潜泵工况分析及优化设计软件对彩南油田电潜泵井进行优化设计,系统效率较优化前提高了20.01%,日耗电量下降了489.45 kW·h,实现年节约电费262.41万元。

[1]姚春东,苏艳玲,冷陆游.电泵井系统效率的仿真模型[J].石油机械,2013,41(5):64-68.

[2]姜民政,朱君.电潜泵井系统的优化设计[J].石油机械,1997,25(4):2-24.

[3]师世刚.潜油电泵采油技术[M].北京:石油工业出版社,1993.

[4]梅思杰,邵永实,刘军,等.潜油电泵技术[M].北京:石油工业出版社,2004.

[5]黄晓,石步乾,范喜群.电泵井优化设计及工况诊断技术的应用[J].钻采工艺,2000,23(6):87-89.

[6]李双成,楼振英,李广超.潜油电泵井参数优选设计[J].河南石油,1999,13(2):34-36.

[7]周明卿.小排量潜油电泵深抽系统优化设计[J].断块油气田,1997,4(6):35-38.

[8]GAalles D J,Larson J B.Optimized Electric Submersible PumpingtoExtendEconomicOilProductionina High-water-cut Environment[J].JPT,1996(1):56-62.

Efficiency Optimization Design of Oil Production System Using Electric Submersible Pumps

Wang Xiaowei

Cainan Oilfield Operation District of PetroChina Xinjiang Oilfield Company,Fukang 831511,China

In order to reduce the power consumption and raise the system efficiency of the oil production wells using electric submersible pumps in Cainan Oilfield,the analysis and design optimization software of electric submersible pump working conditions is developed based on the relation between power losses of oil well sections and whole system efficiency,also on the parameters of well fluid production rate,variable fluid level,matching motor power,pump head,pump submerging depth and so on.The software is applied to analyze the causes of problems of high power consumption and low system efficiency in 21 wells and perform the optimization design again for the 21 wells.The optimization results show that the system efficiency is raised by 20.01%,power consumption per ton liquid is reduced by 6.67 kW·h and annual electricity cost is saved by 2 62 410 yuan.

electric submersible pump;system efficiency;optimization design;working condition analysis

图片报道:工作中的抽油机

10.3969/j.issn.1001-2206.2015.02.008

王小玮(1985-),男,湖北黄冈人,助理工程师,2013年毕业于长江大学油气田开发专业,硕士,从事采油工艺方向的理论研究工作。

2014-07-15;

2015-02-03