热轧平整机组PDA数据采集系统的设计及应用

2015-02-07梅山钢铁公司朱文华

梅山钢铁公司 朱文华

热轧平整机组PDA数据采集系统的设计及应用

梅山钢铁公司 朱文华

本文主要介绍在西门子S7-400及TDC组建的控制系统下,PDA数据采集系统的设计方案、软硬件配置、系统组态以及数据分析软件的应用等。PDA系统的设计及应用,解决了热轧平整机组在生产过程中重要数据采集及存储的问题,为故障分析及产品质量的改善提供了数据依据。

PDA;数据分析;数据采集

1 引言

梅钢新建的1780热轧平整机组是由中冶赛迪负责技术总成的一条生产线,其自动化控制系统采用了西门子公司的硬件和软件,传动系统采用ABB公司的ACS800系列的多传动设备,原设计方案中没有PDA数据采集系统,由于西门子控制器不具备数据采集及存储功能,设备故障发生后,只能采用事后数据进行分析,增加了故障处理难度,延长故障处理时间,鉴于此种原因,在机组建设初期,对平整机组的设计方案进行了优化,在原有的基础上增加了PDA数据采集系统的设计,方便日后生产重要数据的采集及存储,为故障分析及产品质量的改善提供了帮助。

2 系统设计方案

2.1 平整机组控制器结构

平整机组的控制系统由一套西门子S7-400和一套TDC可编程控制器组成。其中,S7-400主要工作为:全线辅助设备顺序、逻辑控制等;TDC主要工作为:全线主干速度控制、张力控制、以及平整机的位置、压力、弯辊控制等。其中,可编程控制器、传动设备、远程I/O设备之间的通讯由Profibus DP网络建立,过程控制机(L2)、HMI人机画面、喷印机则通过Ethernet网建立连接,设备之间进行快速可靠的数据通讯。

2.2 PDA系统需求

(1)数据采集的目标为西门子的一套S7-400和一套TDC可编程控制器(具有DP通讯接口);

(2)PDA采样周期可达1毫秒,受S7和TDC系统程序扫描周期以及DP网络传输速率的影响,采样周期约为20毫秒;

(3)PDA基于PC机 1024数字通道和模拟通道数据采集和数据存储系统,与控制器采用Profibus DP连接的通讯方式。

2.3 PDA系统结构

根据平整机组的网络结构,为了不影响原控制系统的结构,S7-400和TDC通过PROFIBUS电缆分别接到ibaPDA-PC服务器的DP网络数据采集卡L2B8/8 PCI上。L2B8/8 PCI由德国iba公司生产。它支持Profibus多主板链接方式,每一链接可连4个主板。从站支持标准Profibus32浮点、整数和每一从站的32二进制信号和Simatic S7 28个浮点数和32个二进制信号的格式,支持S7-Direct-Access软件。

进行数据通讯时,PDA通过采集卡向控制器发出请求,控制器收到请求后,检查信号列表的正确性并把相应的数据发给PDA,这样PDA系统就可以采集到控制器中的变量。L2B8/8 PCI卡具有两个PROFIBUS接口,一块采集卡相当于8个DP从站,每个从站拥有一个PROFIBUS地址并且可以同时传输32个数字量和32个模拟量,一块采集卡可以实现256个模拟量和256个数字量的采集。PDA系统PDA连接示意图如图1所示。

图1 平整机组PDA连接示意图

2.4 系统配置

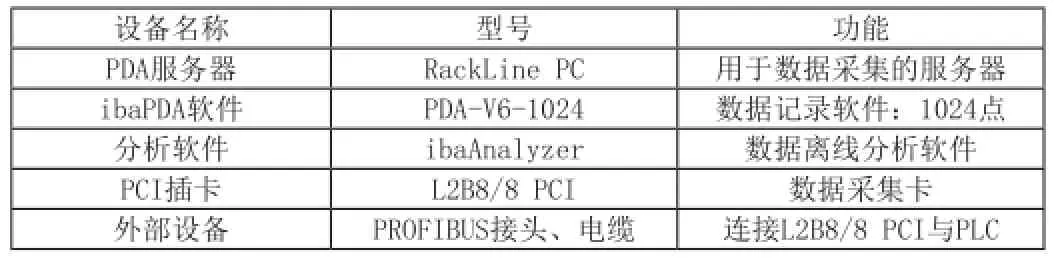

PDA数据采集系统的软件为PDA-V6-1024,它的主要性能有:客户端/服务器架构,支持多客户端功能;自动检测连接的iba硬件(即插即用),采集的信号数量为1024点,可选择手动触发和自动条件触发,采样速度灵活可调(从1ms-1000ms);数据源类型丰富,OPC接口;支持数字量报警信号输出,数据存储配置灵活;对记录的文件可采用多种方式命名,具有功能强大的系统诊断功能。搭建平整机组PDA系统所需的硬件和软件配置如表1所示。

图2 平整机压力反馈PDA分析图

表1

2.5 硬件连接

进行硬件连接时,需要考虑以下两方面的问题:连接Profibus电缆时,如ibaPDA-PC主机和S7 PLC置于Profibus网络终端,则Profibus接头终端电阻需拨到ON(否则视情况而定);需要考虑PROFIBUS电缆长度,比特率<187.5Kbps为1000米;500Kbps400米;1.5Mbps200米;3-12Mbps100米。

2.6 PDA组态

平整机组控制系统采用的编程组态软件是西门子的STEP 7,利用STEP 7来完成对Profibus DP网络的硬件组态和相关的程序编制工作。首先,需要在系统硬件组态中加入PDA数据采集系统对应的Profibus DP从站,装入iba提供的GSD文件iba-0F01.GSD,将对应的从站拖入硬件组态窗口,挂接到总线上。然后进行编译,下装到控制器中,完成网络组态,利用PDA软件对ibaPDA进行网络通讯连接状态诊断,检查组态是否成功。

3 数据分析系统的应用分析

PDA数据分析系统选用ibaAnalyzer软件,可对iba*. dat文件在线和离线分析,对已记录的数据进行回放和编辑,易学易用统一的接口和控制语句。它具有以下特性:软件界面清晰,操作简单,海量的信号处理能力;分析DOS格式和压缩的PDA数据文件,X-Y轴向可步进放大和缩小,可用内置公式编辑器进行计算,功能强大的输入和输出过滤器,功能强大的3D分析功能等。

设备故障出现后,通过PDA数据分析系统的强大功能,对设备故障时的波形图进行对比分析,可快速确定设备故障点,减少故障处理时间。图2所示为平整机工作时的压力反馈波形图,根据图2中数据分析,平整机在没有压力给定时,WS、DS侧压力偏差反馈为零,但在图中红线标记处,WS、DS两侧压力偏差瞬间达到800KN,此时平整机因为压力偏差超过范围,辊缝快速打开,平整机无法正常工作,经过现场确认,是由于现场的电磁干扰导致了压力反馈瞬间出现超差,我们针对这一情况,对平整机压力反馈偏差信号增加延时滤波,消除了瞬间电磁干扰对平整机正常工作的影响,从而避免此类平整机故障再次发生。

4 结束语

采用了PDA数据采集系统后,切实有效的解决了在平整机组工作中的实时数据采集,快速存储,及时动态分析等一系列难题,为分析设备和工艺控制状况提供了技术保障。可以通过根据PDA记录的历史数据进行分析,可快速判断出设备故障点,同时依据PDA的数据来调整工艺参数,对改善产品质量起到很大的帮助。

[1]罗福发.PDA系统及其在卷取机上的应用[J].冶金丛刊,2007,167(1):29-31.

[2]王琳,商周,王学伟.数据采集系统的发展与应用[J].电测与仪表,2008,41(464):3-7.

[3]刘艳云.具有PCI和并行接口的数据采集系统设计[J].微计算机信息,2008,24(6):16-18.

朱文华(1981-),湖南常德人,大学本科,现供职于梅山钢铁公司工作。