基于PLC控制的变频调速在矿井提升机中的应用

2015-02-05山西科达自控股份有限公司苗焰青牛乃平

山西科达自控股份有限公司 苗焰青 高 波 牛乃平

基于PLC控制的变频调速在矿井提升机中的应用

山西科达自控股份有限公司 苗焰青 高 波 牛乃平

针对矿井提升机控制系统的可靠性要求,提出了基于PLC控制的变频调速控制系统的改造方案,给出了总体结构,详细介绍了双PLC控制系统的工作原理及热备控制系统的软硬件配置,完善了系统检测功能,具有一定的实用性。

矿井;提升机;冗余PLC;控制系统;变频调速;以太网

1 前言

矿井提升机是集机械、电气、液压于一体的综合型机械,广泛应用于煤矿、冶金、化工等矿山的竖、斜井中,担负着升降人员、下放材料、提升矿石、输送人员等任务,是矿山企业的重要运输设备,在矿山企业中起着重要作用。矿井提升惯量大、速度快、控制复杂,且现场环境条件恶劣,经常造成各种机械零件和电气元件的功能失效,再加之操作人员的过失,致使提升失去控制,造成设备损坏,甚至人员伤亡,影响矿山的正常生产。

在某种意义上电气控制系统的性能决定了提升机能否安全、平稳、可靠地运行,同时也能避免机械冲击和磨损,减少维修工作量,延长提升机的使用寿命。所以,提升机电控系统一直是一个重大研究课题。

2 提升机的现状

对于大多数矿井提升机,仍然采用TKD电气控制系统,即绕线电机转子切换电阻调速的电气控制系统。这种电气控制系统属有级调速,设备简单,不能连续调速,在爬行和减速段的速度控制性能较差,特别在负载变动时很难实现恒减、加速控制,经常出现事故。绕线电机转子串电阻调速系统用继电器、接触器、电阻器、电机电刷等容易损坏,且电路复杂,另外提升机的频繁启动和制动过程使电阻产生相当大的能量损耗,影响生产效率。

随着控制技术、驱动技术及电力电子技术的发展,以PLC为控制核心的变频调速装置代替继电器、接触器,逐步应用于矿井提升机控制系统。但在实际应用中,外围电路或PLC器件上有时出现故障,造成系统停车,给用户造成一定的损失。为提高电气控制的可靠性,采用PLC冗余结构,实现“双线控制”,在主回路驱动上采用高性能四象限矢量控制变频装置,同时保留原有的TKD工频控制系统,使改造后的矿井提升机具有变频和工频两种运行方式,在硬件和软件上实现系统冗余控制,既节约了电能又提高了系统的可靠性。

3 系统总体结构

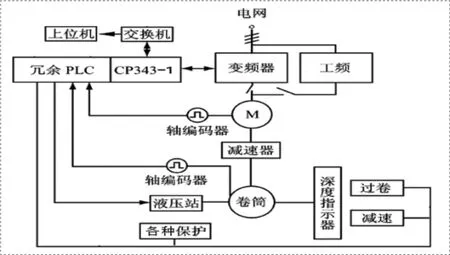

基于双PLC冗余控制的变频调速系统结构图如图1所示。

图1 双PLC冗余控制的变频调速系统结构

该系统采用2套冗余PLC,一套作为主控系统,撑控提升机的主控权,另一套作为热备用系统,监控主系统的运行。当主控PLC出现故障时,备用PLC系统自动投入运行,接替主控PLC继续工作,以维持整个系统正常运行。主、备PLC控制系统均有各自独立的轴编码器、闸瓦磨损、过卷等位置检测信号,对超速、过卷等重要故障实现双重保护,对运行状况和系统参数同时实时监控,如任何一套PLC控制系统监测到故障,就采取对应的保护措施。在安全回路上,通过中间继电器将安全保护信号串入硬件安全回路,使安全回路实现软、硬双安全回路控制,即,2套PLC都能够独立控制安全回路的通断。

为了减少变频故障引起的停机,在系统改造时仍保留TKD工频控制系统,使提升机改造后具备2套运行方式,即变频和工频,当变频调速系统出现故障时可以切换到工频运行方式。另外系统在电机轴上和减速器低速轴上分别装配轴编码器,采集提升机的深度和速度信号。

4 系统硬件设计

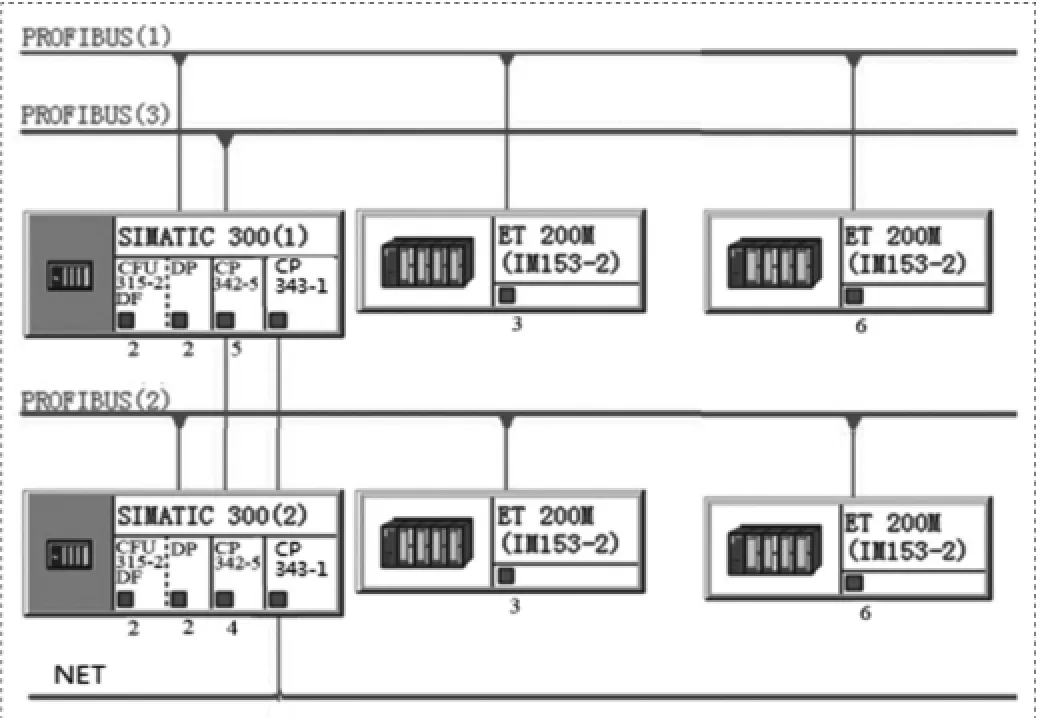

基于双PLC冗余控制的变频调速矿井提升机控制系统硬件由双PLC、变频器、信号监测传感器等组成。PLC采用西门子S7-300 系列,采用Profibus网络实现主站与DP从站之间控制命令和系统反馈信号的传递,与上位机通讯采用以太网。基本模块包括CPU模块、电源模块、模拟量输出模块、模拟量输入模块、开关量输出模块、开关量输入模块、网络通讯模块等。

模拟量输出包括可调闸控制、变频器速度给定等。

模拟量输入包括电源电压、电机电流、制动闸、液压站制动油压等。

开关量输入包括高、低速轴编码器脉冲输入、深度指示器位置检测、深度指示器失效脉冲输入、井中罐笼位置检测、松绳保护和闸瓦磨损等。

开关量输出包括软安全回路控制、变频器的启、停、液压站电磁阀控制、各种联锁控制等。

主、从系统通讯网络都是通过Profibus网络与远程DP分站通讯,实现现场信号的采集与控制

系统通讯网络如图2所示,主要组成部分有:(1)冗余集成Profibus DP网络接口的2套主、备系统;(2)包含2个DP接口的2 个ET200M从站和若干个I/O模块;(3)通讯网络:一个是以太网,用于与上位机的通讯连接,一个是Profibus 网,主要实现主、备用站系统与远程站ET200M的通讯链接和主站与备用站同步通讯的链接

变频器选用ABB公司生产的ACS800变频器,该变频器采用直接转矩控制,起动力矩能达到额定转矩的200%,可对电机的所有核心参数进行控制,启停平稳,没有冲击。

图2 系统通讯网络

5 系统软件设计

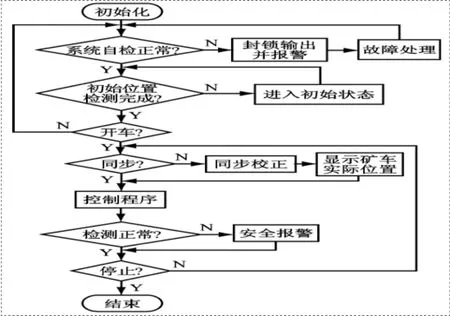

冗余控制系统的软件运行机制为:主/备系统独立运行,主/备系统实时同步监测运行状态信号,计算判断提升机的状态,备用系统不执行输出。程序由主程序、通讯子程序、测速与同步校核子程序、故障处理子程序。主程序主要执行系统的初始化、启动、停止、提升、下放、调速、自检和故障判断等控制;通讯子程序主要传递主站与DP从站之间的控制命令和状态信号,以及检测主/备用站PLC的状态及冗余切换,当运行PLC发生故障时,自动切换,实现双机热备,确保提升机不停机;测速与同步子程序对轴编码器的脉冲信号进行计数,实现测速功能,同时对高、低速双套编码器进行同步校核;故障处理子程序执行过载、过卷、超速、松绳、闸瓦磨损、提升机位置、变频器故障等保护功能,当有故障出现时程序自动调用相应的故障处理子程序进行故障处理,并通过安全回路实现抱闸停车保护或通过报警回路报警。图3为程序控制流程图。

为了保证系统的可靠性,该矿井提升机控制系统还设置了故障运行方式。当控制系统或双PLC均出现故障时,可转换到该状态运行,脱离PLC实现简单操作,根据变频器多段速功能,主令手柄输出几个速度来控制提升机运行。该系统还保留了原来的工频控制系统,当变频器需要检修或出现故障时可转换到工频控制系统。

图3 基于PLC控制的程序流程图

6 结论

基于PLC控制的变频调速控制系统采用完善的硬件和软件设计,克服了传统系统的不足,完善了安全信号检测与控制功能,实现了双机冗余对矿井提升机各个环节的监测和变频调速控制,提高了各种保护功能,提高了系统的安全性、可靠性,完全满足矿井提升机的安全生产要求,具有一定的实用性。

[1]赵安新.数字化矿山及其关键技术应用[D].西安科技大学,2006.

[2]沈占彬,彭秋红.基于全数字调节的矿井提升机电控系统的改造[J].工矿自动化,2009(9).

[3]宋庆军,姜海燕,杨永腾,王衍国.基于冗余PLC的数字化矿井提升机控制系统设计[J].工矿自动化,2010(9).

[4]王满利,郭建峰,刘群坡.基于PROFIBUS的提升机双PLC热备控制系统研究[J].矿山机械,2010(3).