18层背板型刚挠结合板制作技术介绍

2015-02-05覃红秀钟浩文深圳崇达多层线路板有限公司广东深圳518132

何 淼 覃红秀 钟浩文(深圳崇达多层线路板有限公司,广东 深圳 518132)

18层背板型刚挠结合板制作技术介绍

Paper Code: S-102

何 淼 覃红秀 钟浩文

(深圳崇达多层线路板有限公司,广东 深圳 518132)

大型工控设备等领域通常需要用到尺寸较大PCB,刚挠结合板也不例外,高厚度和大尺寸对此类刚挠结合板制作提出了新的技术要求。文章介绍了一款18层(5R+6F+7R)、200mm×700mm刚挠结合板层偏控制、软板区域成型等技术,为大尺寸高多层刚挠结合板制作提供技术依据。

高多层;大尺寸;背板;刚挠结合板

1 背景

刚挠结合板可以支持立体组装,取代传统连接方式,提高产品的可靠性及信号传输的稳定性。近几年刚挠结合板成为PCB种类中增长很快的产品之一,但是随着电子技术不断升级,为了满足多样性的产品需求,类似高层板、背板、刚挠结合板等“组合型”设计逐步呈现出常态化,这一现象也给PCB厂商提出了更高的挑战。

本文介绍一款18层(5R+6F+7R)、大尺寸(200.3 mm×700.0 mm)的刚挠结合板的加工生产中遇到的技术难点,以及如何进行改善和解决。

2 产品介绍

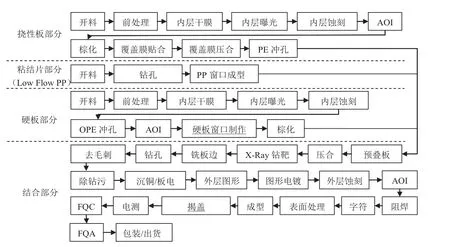

2.1 产品结构产品结构如图1所示:

图1 18层大尺寸背板型刚挠结合板结构示意图

产品主要参数特点如表1所示:

表1 18 层大尺寸背板型刚挠结合板主要参数特点

2.2 关键技术点介绍

(1)工艺流程选择;

(2)产品表面平整性的设计;

(3)非对称型结构防止板翘曲设计;

(4)压合层偏管控方式;

(5)挠性区域成型方式;

(6)流程操作方式改善。

3 加工难度分析及改善措施

3.1 工艺流程的设计

3.1.1 难点描述

按结构类型,此板属于书本式刚挠结合板,内层含有6层FPC(即:3张挠性芯板),Window区域的挠性芯板之间不做压合,Window对应多张硬板芯板,芯板较薄,为生产流程设计增加难度。如何进行揭盖制作成为难点之一。

目前行业内,揭盖方式主要有四种,机械控深盲铣、开窗式、铜箔法、激光控深揭盖。而此板的结构导致产品的生产难度加大:

(1)Window区域对应的硬板芯板厚度只有0.11 mm,太薄,预切割深度较大时,容易产生芯板断裂,预切割深度浅时,揭盖控深盲铣时,容易伤到挠性板;

(2)若在压合之前将Window的硬板提前揭盖,生产过程中药水、机械对软板区域伤害较大,影响产品外观。

3.1.2 改善方案

经过分析,将Window区域软硬连接位置对应的硬板芯板,采用激光切割直接切穿,切割缝隙仅有20μm,之后对应的半固化片更改为不流胶半固化片,不做开窗处理,不流胶半固化片溢胶量较小,胶体不会进入到缝隙中,这样起到预切割的作用,再采用机械控深盲铣流程生产。具体生产流程如下:

3.2 产品表面平整性的设计

3.2.1 问题描述

产品包含3张挠性芯板,6层挠性区域,挠性区域均需要采用覆盖膜贴合做保护,为了保证覆盖膜与硬板之间的衔接,覆盖膜进入单元0.5 mm ~ 1.0 mm,6层覆盖膜的叠加会产生很大的落差,此板采用PI+AD为25.4 μm+25.4 μm产品,累加起来高度达到6 μm×50 μm=300 μm,如此大的落差在表面会产生凸凹不平的问题,影响客户的表面焊接。

3.2.2 改善方案

为了降低产品的表面凸凹不平的问题,我们采用不流胶半固化片大小开窗的设计方式加工,见图2,在2张或者多张不流胶半固化片的情况下,挠性板对应的不流胶半固化片Window预大比覆盖膜单边大0.25 mm,即:若覆盖膜入单元Xmm,则不流胶半固化片的预大为X+0.25 mm,根据覆盖膜的厚度来选择不流胶半固化片的种类,使其落差减少,保证表面的平整性。

图2 不流胶半固化片的大小开窗示意图

3.3 非对称型结构防止板翘曲设计

3.3.1 问题描述

产品结构为5R+6F+7R,挠性芯板对应两面的硬板厚度为1.4 mm和2.0 mm,结构不对称,产品压合过程中产生内部应力无法抵消,导致产品出现翘曲的缺陷。而这款产品要求翘曲度要达到0.75%,给设计带来较大的挑战。

3.3.2 改善方案

经过分析与试验,芯板的受热膨胀产生的应力,受到附在表面的铜箔的影响比较大,铜箔的热膨胀系数较小,在压合的过程中若加大铜皮面积,铜箔就会阻碍芯板的涨缩,减小压合过程中产生的内部应力,从而降低翘曲度。

针对这款产品的更改设计,产品的SET边和PNL边设计成为大铜面,间隙为3.0 mm,铜面宽度32 mm,同张芯板的两面的图形网格需要水平镜像。

除此以外,再增加电测试前压板曲,压合参数上在高温、高压段延长0.5 h。

3.4 压合层偏管控方式

3.4.1 问题描述

刚挠结合板为PI和FR4材料混压,PI材料吸水性和CTE热涨缩都很大,很容易和FR4出现系数不匹配的问题,导致层偏,这款产品的孔到线距离仅有0.175 mm,层数高,给生产带来很大的难度。

表2 18层大尺寸背板型刚挠结合板主要参数特点

3.4.2 改善方案

采用如下方式进行管控材料涨缩:

(1)如3.3节所说,在挠性板和硬板的SET和PNL边上添加大铜皮,通过铜皮降低PI材料的涨缩;

(2)牺牲生产效率,保证产品品质,将挠性芯板与硬板芯板的并列生产,更改为串联生产,即:先生产挠性芯板以后,测量产品的时间涨缩,再提供给硬板芯板的图形涨缩系数,保证挠性芯板与硬板芯板的系数匹配。

通过以上的两种方式,可以将产品的层偏量控制在100 μm内。

3.5 挠性区域成型方式

3.5.1 问题描述

这款产品的挠性芯板的PI厚度为0.1 mm,即:0.1 mm,较厚,双面贴合0.05 mm覆盖膜,单张芯板完成厚度为0.2 mm(不含铜),产品是书本式结构,一共3张挠性芯板,累加厚度为0.6 mm,如此厚的挠性区域,给成型增加了难度。

行业内加工挠性板成型方式主要有激光切割和模冲。若采用激光切割成型挠性区域,这么厚的挠性板会有明显的碳化,影响外观;若采用模冲加工,刚挠结合板的模具费用较贵,成本较高,同时此板是单只交货,没有工艺边,模冲操作定位,及搬运都很不方便。

3.5.2 改善方案

经过试验测试,选择机械直接成型,在没有揭盖之前,硬板与挠性紧压在一起时,采用双刃铣刀加工,减小行刀速,提高转速,加工两次,第一次铣板比成型线预大0.05 mm,会有少许毛刺产生,第二次铣板与外形线按1∶1加工,修理产生的毛刺。通过如上的处理方式挠性板的边缘整齐,无毛刺,同时生产效率和品质得到保证。

3.6 流程操作方式改善

3.6.1 问题描述

高层、大尺寸增加了产品的重量,在整个生产过程中,很容易出现撞伤,擦花等操作类的问题。高端产品因为操作不当而导致报废。但是行业内这种大尺寸的PCB一直存在这种问题,背板如何过程转运、上机操作避免撞伤、划伤一直是困扰事情!如何避免操作类的问题?

3.6.1 改善方案

尽量减少员工拿板,实现生产流程的自动化。具体改善方案:

(1)芯板时采用胶框水平放置,压合以后特别制作背板专用的运输车,减少搬运,来往与各工序;

(2)所有水平线的采用自动机械手抓板;

(3)成品时,不需要人为检板,采用AVI机水平检板。

4 产品制作效果

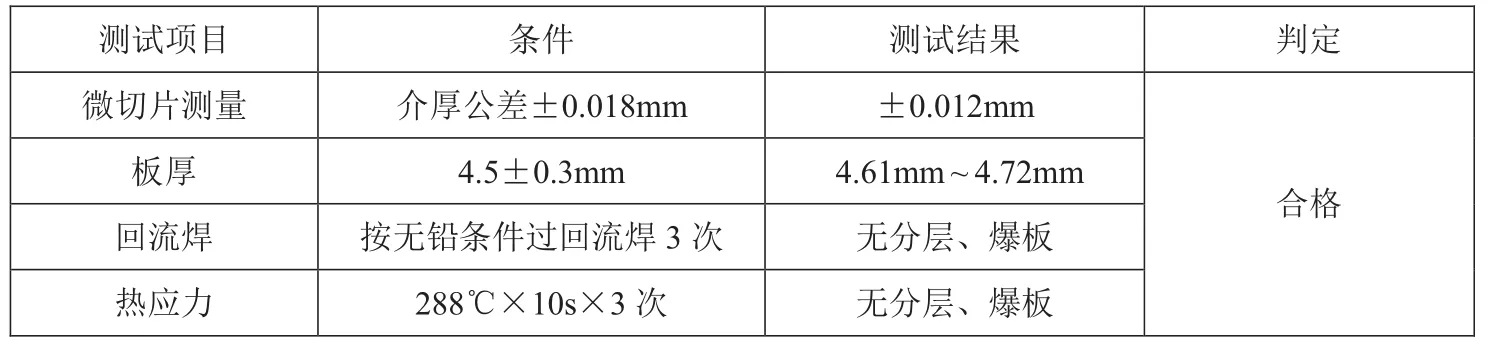

4.1 成品可靠性检测结果

表3 18层大尺寸背板型刚挠结合板产品性能测试结果一览表

5 总结

通过对产品材料和工艺的分析,可以将此款18层大尺寸背板型刚挠结合板制作技术总结如下:

(1)流程设计方面:处理好揭盖的方式,在目前揭盖方式的基础上做出延伸,将较薄的硬板芯板直接切穿,再更改半固化片的种类。

(2)产品表面平整性的设计:采用不流胶半固化片做大小开窗,用不流胶半固化片的高度填充覆盖膜的高度,减小表面的落差,保证平整度。

(3)非对称型结构的板翘曲管控设计:通过增加大铜皮的面积,降低板材的涨缩,分解一部分产生的内应力,使其降低板翘曲。同时延长压合时间,增加压板曲。

(4)压合层偏管控方式:增加大铜皮的面积,更改刚挠结合板的生产顺序,涨缩值相差50 μm以内配套压合。

(5)挠性区域成型方式:避开激光切割、模冲,而是选择铣板,通过优化参数,改善挠性板的毛刺。

(6)流程操作方式:避免员工人为操作,将人工操作采用机械代替,不但降低操作类报废,而且降低了人工成本。

[1] 彭卫红.刘东.朱拓.邓先友. 高可靠性18层刚挠结合印制板制作技术研究[J]. 印制电路信息,2012/No.4.

[2] 何淼,朱拓,田晴,覃红秀,钟浩文. 高频高密度互连刚挠结合板制作技术介绍[J]. 印制电路信息,2014/No.3.

[3] 曾宪悉,周刚,赵志平,孔华龙. 刚挠印制板的一种开盖流程实验[J]. 印制电路信息,2013/No.3.

[4] 陈良,刘镇权,朱贤佳. 十六层刚挠结合板制作体会[J]. 印制电路信息,2011/Z1.

何淼,刚挠结合板组主管,负责公司挠性板、刚挠结合板的所有相关工作。

The 18 layer backplane type rigid flex PCB production technology introduction

HE Miao QIN Hong-xiu ZHONG Hao-wen

Large industrial equipment and other fields often need to use larger size PCB, Rigid Flex PCB is no exception. High thickness and large size and puts forward the requirements of new technology on this kind of rigid Flex PCB production. This paper introduces partial control, soft board area forming technology about an 18 layer (5R+6F+7R), 200mm×700mm Rigid Flex PCB, to provide technical basis for large size high multilayer rigid Flex PCB production.

Multilayer; Large Size; Backplane; R-F PCB

TN41

A

1009-0096(2015)03-0169-05