圆钢管混凝土K型焊接管板节点受力性能试验

2015-02-03高春彦杨卫平李斌史治宇

高春彦+杨卫平+李斌+史治宇

摘要:为研究格构式钢管混凝土风力发电机塔架K型焊接管板节点的受力性能,进行了4个圆钢管混凝土K型焊接管板节点的单调静力加载试验和1个空心圆钢管K型焊接管板节点的对比试验,探讨了该类节点的破坏模式、极限承载力以及节点区应力分布和发展规律,研究了各试验参数对节点受力性能的影响。试验结果表明:塔柱内混凝土的填充使得焊接管板节点的破坏模式由节点交汇处塔柱管壁塑性变形失效转变为节点板失效和腹杆失效;节点的极限承载力大幅增加,变形减小;节点几何参数和构造参数的变化对试件受力性能的影响较大;当节点板中部设置加劲肋时,节点的承载力提高,节点板平面外失稳得以避免;当节点极限承载力由腹杆屈曲或屈服承载力控制时,在一定范围内随着腹杆与塔柱管径比和壁厚比的增加,节点的承载力提高。

关键词:圆钢管混凝土;焊接管板节点;静力加载试验;破坏模式;极限承载力;受力性能

中图分类号:TU392.3 文献标志码:A

0 引 言

近年来,随着风力发电产业的发展,格构式钢管混凝土塔架与传统的锥台形钢结构塔筒相比,由于材料利用率高、构件尺寸小、便于运输等优势,具有较大的发展潜力[1-4]。在格构式钢管混凝土风力发电机塔架结构中,塔柱采用圆钢管混凝土,腹杆采用圆钢管,则塔柱与腹杆交接处即为K型节点,其受力相对复杂,是研究的重点。目前各国学者对K型节点的研究主要集中在桁架、输电塔架和格构式柱的相贯节点、法兰连接节点、螺栓球以及空心球节点上,已有的对K型管板节点的研究也主要集中于K型插板螺栓连接节点上[5-8]。文献[9]中基于欧洲进行的大量连接试验,给出了一套空心管结构焊接节点的极限强度计算公式。文献[10]中对跨越输电钢管塔K型插板螺栓连接节点的受力性能进行了研究,分析了钢管-插板节点的几何参数、构造参数等对节点受力性能的影响,并利用理论解析法对带加劲板的节点极限承载力进行了分析。对于焊接管板节点,由于焊接残余应力的影响,使得节点区的受力更为复杂。文献[11]中给出了桁架节点板在斜腹杆拉力和压力作用下的强度和稳定性计算公式,但是研究成果是基于弦杆和腹杆均为双角钢的桁架管板节点建立的,其是否适用于圆钢管之间的连接仍值得探讨。

本文对格构式钢管混凝土风力发电机塔架中的K型焊接管板节点进行单调静力加载试验,并对1个空心圆钢管K型焊接管板节点进行对比试验,探讨节点的破坏模式、极限承载力、节点区应力分布和发展规律,研究几何参数、构造参数对节点破坏模式和极限承载力的影响规律,以期为该类节点的设计提供参考依据。

1 试验方案

1.1 试件设计

本文设计了4个圆钢管混凝土K型焊接管板节点和1个空心圆钢管K型焊接管板节点,主要考察参数包括塔柱径厚比γ、腹杆与塔柱管径比β、腹杆与塔柱壁厚比τ。根据实验室场地条件及试验仪器的加载能力,节点模型按缩尺比为1∶2.19制作,试件模型如图1所示,试件参数见表1。所有试件塔柱的长度均为1 628 mm,腹杆长度均为750 mm,腹杆与节点板的连接方式为在其末端开槽与节点板插接后焊接,焊缝长度由计算确定。腹杆和塔柱端部均设置了加载端板,以便与千斤顶和支座连接;为避免腹杆端部受压而发生局部屈曲,在腹杆端部每隔90°设置了加劲肋。除试件CS-1外,其他试件均在节点板中部设置了加劲肋,加劲肋厚度与节点板相同,以避免加载过程中出现偏心而引起节点板平面外失稳。

图1 试件模型

Fig.1 Specimen Model塔柱和腹杆均采用20#热轧无缝钢管,节点板采用Q235级钢,按照《金属材料室温拉伸试验方法》(GB/T 228—2002)测得的钢材力学性能见表2。塔柱内灌注C40混凝土,28 d及试验时的立方体抗压强度标准值分别为45.71,48.44 MPa,弹性模量为32.7 GPa。

1.2 试验加载装置及测量方案

本文试验采用单调静力加载,MTS试验加载装置如图2所示。试验时节点采用卧位放置,塔柱两端通过加载端板采用螺栓与承力支座连接,承力支座通过8个地脚螺栓固定于实验室地槽上。腹杆端部通过加载端板采用螺栓分别连接于拉、压千斤顶上,千斤顶两端均设置有钢铰。

在本文试验中,拉、压千斤顶对腹杆分别施加同步等比例的反对称荷载,对受压腹杆施加的压力是拉力的1.25倍(对去掉横腹杆的格构式钢管混凝土风力发电机塔架原型进行内力分析可知,受压与受拉斜腹杆内力的比值在1.0~1.3之间)。采用腹杆全截面屈服荷载Py作为预估的极限荷载,正式试

为反算荷载作用下塔柱和腹杆的内力,检测千斤顶加载是否对中并监控钢管局部进入塑性的情况,在拉、压腹杆和塔柱距端板300 mm截面处每隔90°分别布置纵向应变花。在拉、压腹杆端部分别布置位移计,在腹杆与塔柱轴线交点布置百分表,则腹杆端部至腹杆与塔柱轴线交点的变形为腹杆与塔柱的相对变形。另外,在塔柱两端布置百分表以测量其端部变形;在承力支座沿塔柱轴线方向布置1个百分表,以检查支座的嵌固程度。图3为位移计和百分表布置。

2 试验结果分析

2.1 试验现象

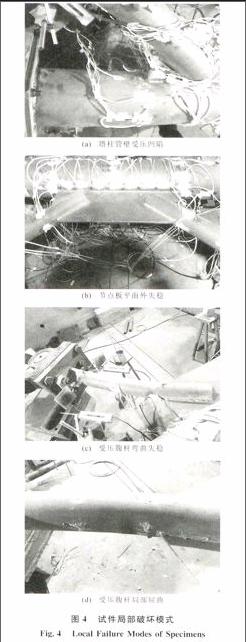

当荷载较小时,空心圆钢管K型焊接管板节点试件S-1各杆件和节点板均无明显变形,当压力增至567 kN时,受压腹杆侧塔柱管壁被压陷,在节点板与塔柱交汇处一定区域内塔柱管壁形成非圆截面,之后在靠近节点板切角处受压腹杆出现轻微的局部屈曲,如图4(a)所示。

圆钢管混凝土管板节点试件CS-1在加载初期,拉、压腹杆能较好地协调受力,节点无明显塑性变形。当压力增加到325 kN时,受压腹杆侧节点板自由边突然发生平面外失稳,试验终止,如图4(b)所示。对试件CS-1破坏的原因进行分析可知,由于没有设置加劲肋,其节点板自由边长度较大,平面外刚度很小,使得当腹杆承载力还远没有得到发挥时,节点板已经发生失效。试件CS-2由于在节点板中部设置了加劲肋,节点板没有出现平面外失稳的情况,当压力增加到563 kN时,受压腹杆发生弯曲失稳,失稳位置约在受压腹杆中部,如图4(c)所示。由图4(c)可以看出,该试件破坏时受压腹杆端部的位移计严重偏离之前的位置,而受拉腹杆位移计的位置没有发生明显变化,说明加载后期受压腹杆的压力严重偏离其轴线。试件CS-3在加载过程中未出现腹杆压力与其轴线的偏离,除偶尔听到承力支座与塔柱端板之间插入的楔形钢板被挤紧发出的金属摩擦声外,试件无明显变形;当压力增加到549 kN时,受压腹杆在距节点板切角50 mm处出现局部鼓曲,试验终止,如图4(d)所示。试件CS-4由于加载仪器量程的限制,各杆件和节点板均没有破坏,但是试验结束时节点区部分测点已达到屈服。endprint

2.2 破坏模式与极限承载力

由破坏过程可知,空心圆钢管K型焊接管板节点的破坏模式为节点板与塔柱交汇区塑性变形而失效。圆钢管混凝土K型焊接管板节点的破坏模式有2种:①节点板平面外失稳;②受压腹杆弯曲失稳和局部屈曲。造成这2种节点破坏模式差异的关键原因是:塔柱内填充的混凝土与钢管壁共同承担腹杆通过焊缝传来的线荷载,同时限制了塔柱钢管壁的径向变形,因此圆钢管混凝土管板节点不会发生塔柱管壁受压塑性失效的情况。

根据圆钢管混凝土焊接管板节点的破坏模式可知,除本文试验呈现的破坏模式外,当节点板平面内强度和稳定性不满足受力要求时,还会发生文献[12]中节点板在受压区沿着压屈线失稳,在受拉区沿着撕裂线被拉裂的破坏,节点板平面内承载力不足引起的破坏如图5所示,压屈线和撕裂线如图6中ABCD和A′B′C′D′所示。在工程设计中,对于节点板自身失效模式,节点的承载能力会由于节点板的提前破坏而得不到充分利用。为保证节点板平面内的强度和稳定性,建议采用文献[11]中推荐的方法。虽然文献[11]中的研究成果是基于弦杆和腹杆均为双角钢的桁架节点建立的,但是从受力机理来说,节点板平面内强度和稳定性主要取决于板件的材性、厚度和有效宽度,与其他因素无关,因此采用文献[11]中的方法正确可行。由本文试验可知,要保证节点板平面外稳定性,在节点板中部设置加筋肋简单而有效。对于受压腹杆失效模式,节点的承载力由腹杆屈曲或屈服承载力确定。

对于风力发电机塔架结构而言,由于节点先于杆件发生破坏是不安全的破坏机制,是不允许发生的,应保证节点的强度大于杆件的强度,而塔柱内混凝土的填充使得塔柱不会发生塑性失效,合理的破坏模式为腹杆首先达到屈服。因此,有必要通过进一步的有限元分析,得到有利于风力发电机塔架结构受力的节点区腹杆与塔柱强度和刚度的最佳匹配范围。

2.3 试件的荷载-相对变形曲线

图7为各试件的荷载-相对变形曲线,其中纵坐标为受压腹杆荷载,横坐标为腹杆与塔柱的相对变形。图7中,受拉腹杆变形为正,受压腹杆变形为负。

由图7可知,在加载初期,各试件的荷载-相对变形曲线均呈线性关系,说明各试件均处于弹性受力阶段。随着荷载的增加,各试件受压腹杆变形的增长速度大于荷载的增长速度,说明受压腹杆进入了塑性发展阶段;受拉腹杆的荷载-相对变形曲线在试件破坏前基本呈线性关系,说明受拉腹杆在试件破坏前一直处于弹性受力阶段。

试验参数不同对各试件荷载-相对变形曲线的影响较大。试件CS-1,CS-2(区别在于加劲肋的设置)相比,试件CS-1在荷载较小时,节点板发生平面外失稳,破坏时受拉和受压腹杆的变形都很小。试件CS-2在设置加劲肋后,有效阻止了节点板平面外失稳,荷载可以继续增加,最后受压腹杆整体弯曲,破坏时变形较大。需要说明的是,由于试件CS-2加载至450.3 kN时,支座处出现了较大的滑移,因此受压和受拉腹杆的荷载-相对变形曲线上分别出现长约4 mm和2 mm的平直段。

试件S-1,CS-4(几何和构造参数完全相同,区别在于是否填充了混凝土)的荷载-相对变形曲线相比,试件S-1从开始加载直至最后破坏,试件相对变形量达到了8.4 mm。由于MTS加载能力的限制,试件CS-4没有破坏,但是与试件S-1相比,极限承载力明显提高,相对变形大幅减小。这是因为塔柱内填充的混凝土限制了塔柱管壁的径向变形,并且混凝土与塔柱的摩擦力及机械咬合力约束了塔柱发生剪切滑移。

对试件CS-2,CS-3,CS-4(均设置了加劲肋)进行比较可知,当节点极限承载力由腹杆屈曲或屈服承载力控制时,在一定范围内随着腹杆与塔柱管径比和壁厚比的增加,节点的承载力提高。

2.4 节点区塔柱与节点板的应力分布

鉴于管板节点交汇区域受力比较复杂,部分区域可能在荷载较小时就进入屈服状态。为考察节点区的应力状态和分布规律以及塔柱管壁进入塑性的先后顺序,在各试件节点板周围的塔柱管壁粘贴应变花(由于本文试验节点板没有发生平面内失效,所以对节点板在荷载作用下的应力分布规律不做分析),节点区塔柱应变花布置如图6所示(其中,1,2,…,9为应变花编号)。根据各测点的应变及材性试验所得钢材的屈服强度、弹性模量,将各测点的复杂应力转换为Mises等效应力,在此仅对试件S-1,CS-1,CS-2,CS-3塔柱管壁的等效应力进行分析,节点区塔柱管壁的等效应力分布如图8所示,其中P为荷载。

对于圆钢管混凝土焊接管板节点,可得节点区塔柱管壁的Mises应力分布规律:

(1)由于破坏模式有差异,各试件节点区塔柱管壁的Mises应力并不相同。试件CS-1在荷载较小时节点板发生平面外失稳,节点区塔柱管壁应力峰值仅达到145 MPa;试件CS-2,CS-3由于节点板中部加劲肋的设置,有效避免了节点板平面外失稳,最终受压腹杆破坏,节点区塔柱管壁的应力大幅增加,应力峰值分别达到295 MPa和220.9 MPa,都没有达到屈服。

(2)节点区塔柱管壁的等效应力分布具有相似性,以加劲肋为界将节点区分为受拉区和受压区。由于塔柱内混凝土的支撑作用,受压区塔柱管壁的应力明显小于受拉区,应力峰值在受拉腹杆与节点板插接焊缝端部(图6中B′对应的7号测点)至节点板端部(图6中A′对应的9号测点)之间。总体上,由于与节点板交汇处的塔柱管壁的应力峰值都没有达到屈服,因此节点区塔柱管壁的应力不控制节点设计。

对于试件S-1,节点区塔柱管壁的应力分布与圆钢管混凝土焊接管板节点完全不同。当荷载达到350.2 kN时,受压区节点板端部1号测点处塔柱管壁的应力已经达到屈服,而其他测点处应力仍很小。随着加载继续进行,1号测点处应变急剧增加,直至荷载达到550 kN时,该处塔柱管壁发生受压凹陷。因此,对于空心圆钢管管板节点,受压区节点板端部的塔柱截面控制节点设计。endprint

2.5 节点的承载效率

借鉴文献[9]的方法对试验节点的承载效率进行分析。承载效率定义为节点承载力与相应腹杆截面屈服载荷的比值。本文试验中,试件CS-4由于MTS加载能力的限制,并没有达到破坏,故只对其他4个试件的承载效率进行了计算。节点的承载力和承载效率见表3。

由表3可知,试件CS-2,CS-3的承载效率比试件CS-1分别增大了73%和60%,试件CS-1,S-1的承载效率均较小。这是由于试件CS-1的节点板发生平面外失稳,试件S-1的受压侧塔柱壁被压陷,这2种情况下腹杆均没有达到屈服,因此,承载效率均较低。试件CS-2,CS-3的破坏模式为受压腹杆失效,承载效率大幅提高。因此,对于焊接管板节点,必须保证节点的强度大于腹杆的强度,同时对节点区应力集中部位进行加强,以增大节点的承载效率。3 结 语

(1)空心圆钢管K型焊接管板节点在塔柱与节点板交汇处发生过度塑性变形而失效。圆钢管混凝土K型焊接管板节点的破坏模式为节点板失效和腹杆失效。塔柱内混凝土的填充使得塔柱的径向刚度大幅增加,因此与前者相比,圆钢管混凝土K型焊接管板节点的承载力明显增加,变形减小。

(2)应力分析结果表明:对于空心圆钢管K型焊接管板节点,受压区节点板端部塔柱截面控制节点设计;对于圆钢管混凝土K型焊接管板节点,节点区塔柱管壁的应力不控制节点设计。

(3)构造参数不同对试件承载力和变形的影响较大。当节点板中部设置加劲肋时,节点的承载能力大幅提高,变形增加,有效避免了节点板平面外失稳。几何参数对节点极限承载力有明显影响,当极限承载力由腹杆屈曲或屈服承载力控制时,在一定范围内随着腹杆与塔柱径厚比和壁厚比的增加,节点的承载力提高。

(4)对于圆钢管混凝土K型焊接管板节点,合理的破坏模式应为腹杆首先达到屈服,鉴于试件数量有限,今后将通过进一步的有限元分析,得到腹杆和塔柱的最佳强度和刚度比值。

参考文献:

References:

[1] ZWICK D,MUSKULUS M,MOE G.Iterative Optimization Approach for the Design of Full-height Lattice Towers for Offshore Wind Turbines[J].Energy Procedia,2012,24:297-304.

[2]MUSKULUS M.The Full-height Lattice Tower Concept[J].Energy Procedia,2012,24:371-377.

[3]韩中周.钢管混凝土格构式三肢柱风力发电机塔架受力性能研究[D].包头:内蒙古科技大学,2011.

HAN Zhong-zhou.Steel Pipe Concretes Trellis Type Three Extremity Column Wind-driven Generator Tower Stress Performance Research[D].Baotou:Inner Mongolia University of Science and Technology,2011.

[4]宋俊杰.1.5 MW风力发电机塔筒与塔架的对比研究[D].包头:内蒙古科技大学,2012.

SONG Jun-jie.The Study of Comparative 1.5-MW Taper Cylinder Tower with Lattice Wind Turbine Tower[D].Baotou:Inner Mongolia University of Science and Technology,2012.

[5]JIANG W Q,WANG Z Q,MCCLURE G,et al.Accurate Modeling of Joint Effects in Lattice Transmission Towers[J].Engineering Structures,2011,33(5):1817-1827.

[6]SAKAI Y,HOSAKA T,ISOE A,et al.Experiments on Concrete Filled and Reinforced Tubular K-joints of Truss Girder[J].Journal of Constructional Steel Research,2004,60(3/4/5):683-699.

[7]余世策,孙炳楠,叶 尹,等.高耸钢管塔结点极限承载力的试验研究与理论分析[J].工程力学,2004,21(3):155-161.

YU Shi-ce,SUN Bing-nan,YE Yin,et al.Experimental Study and Theoretical Analysis of Ultimate Strength for Steel Tubular Joint of Tall Towers[J].Engineering Mechanics,2004,21(3):155-161.

[8]宋谦益.圆钢管混凝土-钢管K形节点的力学性能研究[D].北京:清华大学,2010.

SONG Qian-yi.Behavior of Circular Concrete Filled Steel Tube to Steel Tube K-joints[D].Beijing:Tsinghua University,2010.

[9]PACKER J A.Concrete-filled HSS Connections[J].Journal of Structural Engineering,1995,121(3):458-467.

[10]李卫青.大跨越输电塔钢管节点承载力的试验研究与理论分析[D].杭州:浙江大学,2011.

LI Wei-qing.Experimental and Theoretical Research of Bearing Capacity of Steel Tubular Joints of a Long-span Transmission Tower[D].Hangzhou:Zhejiang University,2011.

[11]GB 50017—2003,钢结构设计规范[S].

GB 50017—2003,Code for Design of Steel Structures[S].

[12]李 斌,乔 明,高春彦.钢管混凝土格构式风电机塔架节点静力性能试验研究[J].建筑结构,2013,43(5):35-38,44.

LI Bin,QIAO Ming,GAO Chun-yan.Static Behavior Study on Latticed Concrete-filled Steel Tubular Wind Turbine Tower Joints[J].Building Structure,2013,43(5):35-38,44.endprint