气田低浓度含醇废水处理工艺试验研究

2015-02-03任小荣蒋继辉张四维

任小荣蒋继辉张四维

(1.中国石油长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室;3.中国石油长庆油田分公司第三采气厂)

气田低浓度含醇废水处理工艺试验研究

任小荣1,2蒋继辉1,2张四维3

(1.中国石油长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室;3.中国石油长庆油田分公司第三采气厂)

基于紫外催化氧化技术处理气田低浓度含醇废水具有降解率高、无二次污染的优势,研究以该技术为主体的处理工艺是探索提升处理后水质的有效途径。针对气田低浓度含醇废水处理工艺进行了试验研究,得出了处理该类废水的关键控制指标,确定了混凝沉淀、膜过滤、紫外催化氧化为主体技术的工艺参数,通过对五种不同浓度含醇废水进行处理,处理后水色度可控制在5倍左右,催化氧化90min后甲醇含量可降至0.1%左右,试验验证了该套处理工艺的处理效果,为进一步现场中试试验提供了研究依据。

低浓度含醇废水;处理;甲醇含量;气田

0 引 言

国内外针对低浓度含醇废水的处理工艺已开展了大量的研究,主要包括精馏塔蒸馏、多级生化法、微气泡纯氧曝气活性污泥法、渗透汽化膜法等。目前,针对气田低浓度含醇废水的处理技术以精馏塔蒸馏、微生物降解处理为主,存在能耗高、降解周期长、微生物耐甲醇毒性不佳等限制性因素。因此,试验研究得出一种便于现场规模实施、维护的处理技术及工艺,对于气田低浓度含醇废水处理具有重要的意义。

基于紫外催化氧化技术处理气田低浓度含醇废水具有降解率高、无二次污染的优势,有机污染物最终被氧化分解为甲酸、CO2和H2O。本文针对气田低浓度含醇废水水质特征,在分析废水生物毒性的基础上,通过试验研究得出该类废水的主要控制指标、处理工艺及参数、甲醇降解效率等关键结论。

1 水质分析

1.1 污染物解析

废水中污染物按其形态可分为溶解态和悬浮态两类,这两类物质均包含无机类和有机类成分。以废水COD作为综合表征指标分析不同污染物种类对COD的贡献率,由高到低为甲醇、石油类、悬浮物、无机物,所占百分比依次为92.4%,5.1%,1.2%,1.1%,其他物质所占比例总和为0.2%。

1.2 生物毒性试验

应用淡水发光细菌青海弧菌Q67进行毒性检测[1]。在1.5mL样品管中加入500μL低浓度含醇废水水样(每组3个平行,每一组样品前设一个空白),加入50μL青海弧菌Q67菌悬液,每次加菌液时间间隔20s,15min后(精确到秒)将样品管放入ModulusTM单管型多功能检测仪上进行发光强度检测。计算出所有空白样的平均值I0和每个样品3次测量的平均值I,按公式E=(I0-I)/I×100%计算出每个样品对发光菌的相对抑制率E,当样品表现为刺激发光作用时,相对抑制率以负值表示。不同COD浓度对Q67细菌的生物抑制率见表1。

表1 不同COD浓度对Q67细菌的生物抑制率

1.3 分析结果

低浓度含醇废水中COD指标主要来源于甲醇及石油类、悬浮物等有机物。

根据发光细菌青海弧菌Q67进行毒性检测结果可得出,该类废水COD浓度越高其对微生物的抑制率也越高。强化对废水中甲醇、悬浮物、石油类的去除是提升处理后水质的关键点。

2 处理工艺

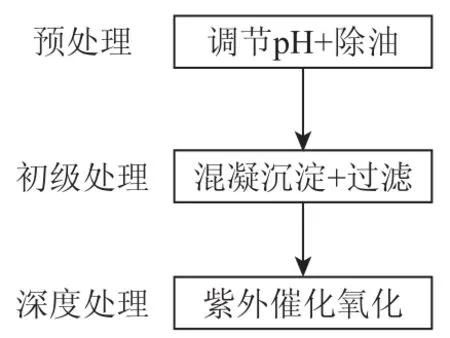

气田低浓度含醇废水处理要达到降低COD和生物毒性的目标。由于紫外催化氧化对水体的透光率有较高的要求,因此工艺设计过程中首先考虑将废水中大量的悬浮颗粒物及其它杂质进行去除,提高水体透光率,确保紫外氧化甲醇的高降解率,试验工艺流程见图1。

图1 低浓度含醇废水处理工艺流程

根据处理工艺步骤可分为预处理、初级处理和深度处理三个部分。预处理主要是对废水进行调节,达到最佳的混凝沉淀效果;初级处理将废水中悬浮物、石油类等悬浊物进行分离去除,提高水的透光率;最后深度处理以氧化分解包括甲醇在内的有机物质[2-3]。

3 污染物处理试验

3.1 混凝沉淀

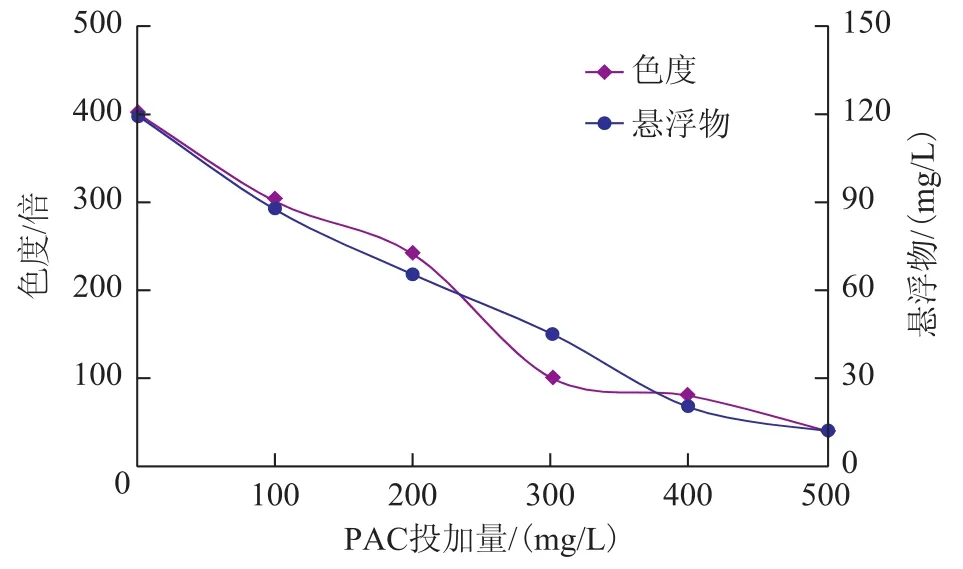

该试验采用常规的PAC和PAM作为处理剂,室内试验水样温度在25~30℃,选用机械式搅拌器进行搅拌,搅拌强度G值分别为250s-1和50s-1,采取平行试验以确定最佳的处理效果,以色度和悬浮物含量作为处理效果判断依据,结果见图2、图3。如图2、图3所示,最佳加药量为PAC300~500mg/L、PAM5~10mg/L。

图2 絮凝剂PAC投加量对水质的影响

3.2 膜过滤

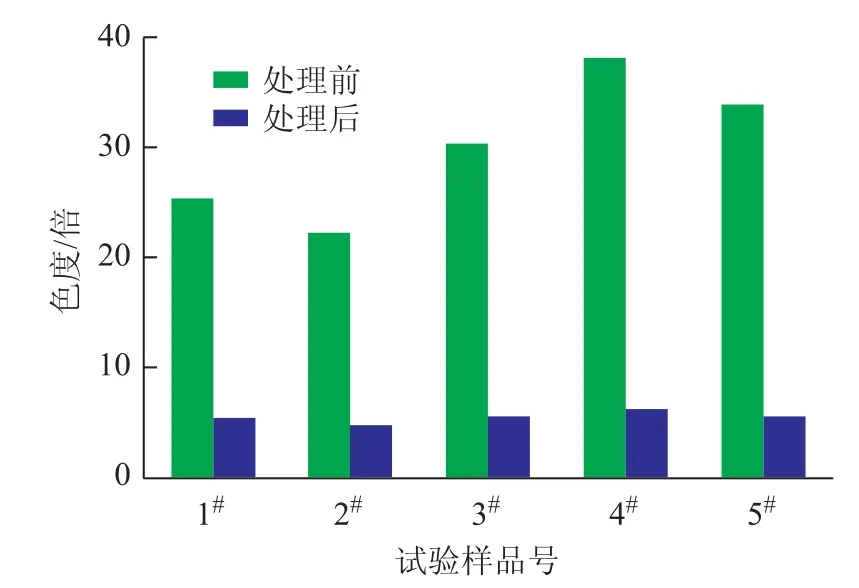

对混凝沉淀后上清液进行过滤处理,选定过滤通量为1万的聚酰胺膜作为过滤材质[4],过滤后水中总有机碳TOC去除率最高可达56.11%,色度可控制在5倍左右,处理效果如图4、图5所示。3.3紫外催化氧化

图3 助凝剂PAM投加量对水质的影响

图4 膜过滤对废水TOC的去除效果

图5 膜过滤对废水色度的去除效果

将过滤后的水进行紫外催化氧化处理,设计处理装置容积为5L,废水与纳米级TiO2催化剂采用循环水力搅拌达到充分混合[5],循环水泵采用额定流速范围为0.6~10L/min,模拟处理试验过程中最佳控制流速为1~3L/min,催化剂加量为500mg/L,紫外灯功率在22W/L时,通过处理不同浓度甲醇废水,处理90min后甲醇含量均降至0.1%左右,具体见图6。

10.3969/j.issn.1005-3158.2015.01.005

:1005-3158(2015)01-0013-02

任小荣,2007年毕业于长安大学环境工程专业,硕士,现在中国石油长庆油田分公司油气工艺研究院从事油气田环保技术研究工作。通信地址:陕西省西安市未央区明光路29号,710021