904L+14Cr1MoR(H)复合材料氯洗塔热处理制度分析

2015-02-02黑鹏辉秦建杨战胜周杰士

黑鹏辉 秦建 杨战胜 周杰士

摘要: 针对904L+14Cr1MoR(H)复合材料氯洗塔设备,通过模拟氯洗塔设备部件在热处理过程中的热循环过程,借助力学性能测试及晶间腐蚀等评价手段,对904L+14Cr1MoR(H)氯洗塔的热处理制度进行了分析。试验结果表明: 904L+14Cr1MoR(H)在经历690 ℃/2.0 h整体热处理后,各项性能检测结果均符合技术要求,满足壳体工程制造要求;封头压制过程使用930 ℃/1.0 h+920 ℃/1.5 h正火水冷+690 ℃/4.0 h回火热处理后可以获得满足技术要求的综合力学性能。经常规的多次热处理循环处理,904L复层材料在经历多次热处理热循环下仍具有抗晶间腐蚀特性,在运行过程中能够应付苛刻的设备服役条件。

关键词: 904L; 热处理; 复合板; 14Cr1MoR(H)

中图分类号: TG161

Analysis of heat treatment system for 904L+14Cr1MoR(H) chlorine washing tower

Hei Penghui1,Qin Jian1,Yang Zhansheng1,Zhou Jieshi2

(1. Luoyang Ship Material Research Institute,Luoyang 471000,China;

2NOOC Refinery Co.,Ltd.,Huizhou Refinery Branch,Huizhou 516086,China)

Abstract: The heattreatment system for 904L+14Cr1MoR(H) chlorine washing tower was investigated by simulating the thermal cycle during heattreatment with evaluation the mechanical properties and the resistance to intergranular corrosion of 904L+14Cr1MoR(H)clad steel plate. The test results show that: The performance of 904L+14Cr1MoR(H) shell meet the engineering manufacturing requirements after experiencing integral 690 ℃/2.0 h heattreatment。Well comprehensive mechanical properties could be obtained after the heat forming processing which subsequently experiencing the heattreatment of 930 ℃/1.0 h+920 ℃/1.5 h for water cooling+690 ℃/4.0 h。The resistance to intergranular corrosion was able to cope with the harsh service conditions of the equipment during operation after 904L coating material experiencing several heattreatment。

Key words: 904L; heattreatment; clad steel plate; 14Cr1MoR(H)

0前言

中国海洋石油总公司惠州炼化二期项目拟建POX装置—氯洗塔,由中国石化工程建设有限公司(SEI)设计,其主材为904L+14Cr1MoR(H)复合板,壳体厚度δ5 mm+54 mm、封头厚度δ5 mm+34 mm,设备设计温度425 ℃。

904L是瑞典阿维斯坦公司发明的耐稀硫酸腐蚀的固溶态超级奥氏体不锈钢[1-2];14Cr1MoR(H)为调质态钢,与ASME SA387中的1.25Cr0.5Mo钢[3-4]。 904L+14Cr1MoR(H)复合材料在国内压力容器制造中尚无先例,制造过程中设备部件需经热成型、焊接、热处理等多个受热环节,基层14Cr1MoR(H)材料的各项性能、复层材料904L的耐蚀性、复合板剪切强度等技术指标在经历多次热循环后是否满足工程设计使用要求是评价904L+14Cr1MoR(H)复合材料能否应用于氯洗塔制造的关键,因此,热处理工艺和热成型工艺是904L+14Cr1MoR(H)氯洗塔制造的的关键技术。

文中针对904L+14Cr1MoR(H)复合材料氯洗塔设备,通过模拟氯洗塔设备部件在热处理过程中的热循环过程,借助力学性能测试及晶间腐蚀等评价手段,对904L+14Cr1MoR(H)氯洗塔的热处理制度进行了分析,以期对同类压力容器产品的制造提供一定的参考。

1产品制造关键点及项目技术条件

14Cr1MoR(H)+904L板材及焊缝的各项力学性能,在国内以往的产品制造中已有成熟的制造工艺,各项力学性能均能够满足技术条件要求,但复合材质的14Cr1MoR(H)与904L板却是首次应用于压力容器制造。鉴于14Cr1MoR(H)与904L物理性能、力学性能之间的差异以及制造过程中的实际工况条件,产品在制造过程中需注意以下几个方面:

(1)14Cr1MoR(H)与904L热膨胀系数差别较大,在产品受热过程中,复合材料连接界面的剪切强度是否满足设计要求。

(2)基层材料本身的性能(包括抗拉强度/屈服强度/-20℃冲击韧性)会直接影响到零部件冷热加工的难易程度及加工后质量。材料抗拉强度趋于标准值上限或下限均会影响到后续焊接的质量,在焊接热循环的作用下,过高的抗拉强度会导致焊接热影响区及焊缝区出现开裂现象,抗拉强度过低则会促使焊接热影响区及熔合区材料软化,从而使焊缝整体强度达不到要求;屈服强度的高低,直接关系到后续卷圆的难易程度;材料的冲击韧性往往与抗拉强度成反比关系,采用合理的热处理规范才能获得优异的强韧性匹配。

(3)904L超级奥氏体不锈钢在经历多次热循环后,尤其是封头材料经多次热处理后的耐蚀性能否满足技术要求。

中国石化工程建设有限公司(SEI)在氯洗塔的设计文件71100EQ-DP30-0101《氯洗塔技术要求》中,详细规定了用于制造氯洗塔的材料的技术要求,具体要求如表1所示。

表114Cr1MoR(H)+904L复合板性能要求项目室温抗拉强度

Rm / MPa室温屈服强度

ReL / MPa断后伸长率

A /(%)断面收缩率

Z (%)室温弯曲冲击吸收能量

KV2/J高温屈服强度

ReL / MPa904L

晶间腐蚀指标520~680≥310≥20≥45无裂纹(-20℃)47203合格备注推荐取中间值推荐≤480 室温室温180°≤200最佳425℃A262 E法

2试验方法

试验材料选用14Cr1MoR(H)+904L复合板,材料性能要求如表1所示。试验用复合板尺寸400 mm×2 000 mm,其中基材14Cr1MoR(H)厚度为14 mm,复层904L厚度为4 mm。考虑到该尺寸试样在试验过程中的受力状态及热处理的热循环过程特点,该尺寸足以代替实际产品规格进行相关试验。

壳体制造流程:筒体下料—坡口加工(双U形)—冷卷制(变形率1.05%)—基层纵缝焊接—基层环缝焊接—基层探伤—复层焊接—复层探伤—整体热处理)—表面探伤。从壳体制造流程分析,仅最后一道工序“整体热处理”可能对复层耐蚀性有一定影响(注:焊接过程中产生的热循环对复层的加热低于300 ℃,该温度范围仅引起复层中C元素的短距离扩散,对复层材料本身的力学、耐腐蚀性能不会产生根本的影响),方案设计依据如表2所示。

封头制造流程:拼板下料—坡口加工(双U形)—基层纵缝焊接—消氢处理—热压—拼缝探伤—正火+回火恢复基层力学性能—端口坡口加工—与壳体环缝焊接—探伤—复层焊接—复层探伤—整体热处理—表面探伤。

氯洗塔设计为半球型封头,半球直径2 782 mm,厚度δ5 mm+34 mm,下料尺寸需7 150 mm,根据爆炸复合板幅宽度,半球需拼缝后,再整体热压成型。因热压温度达到930 ℃,基体材料的组织状态将发生改变,热压后必须对材料进行正火+回火以保障基层材料各项性能指标满足制造要求,封头热处理方案设计依据如表3所示。试验后按照GB/T228(拉伸)、GB/T6396(弯曲)、GB/T229(冲击)等标准进行基层常温拉伸、(-20℃)冲击、复合板侧弯、复层剪切强度、高温拉伸、复层耐腐蚀性能测试。

表2壳体热处理方案设计依据序号热处理制度方案设计依据1690 ℃/2.0 h热处理温度是基于基层14Cr1MoR(H)材料本身及复合板制造厂爆炸焊后各项性能最优的热处理温度。2.0 h保温时间是依据产品实际板厚计算出的最短保温时间。评估敏化热处理温度对基层力学性能,复层耐蚀影响的影响及结合剪切强度的影响。2690 ℃/8.0 h8.0 h为产品累积热处理保温时间,可以评价敏化温度下热处理时间的长短对904L复层耐腐蚀性能的影响。(8.0 h=复合板热处理时间3.0 h+封头压制1.0 h+封头回火2.0 h+整体热处理2.0 h)

表3封头热处理方案设计依据序号热处理制度方案设计依据1930 ℃/1.0 h根据产品板材规格(δ5 mm+34 mm)及板材在930 ℃温度下材料的加热软化程度。同时对比验证在终压温度高于材料最低正火温度时,能否由热压代替正火。2930 ℃/1.0 h+920 ℃/1.5 h(水冷)除对比评估热压代替正火方案外,重点关注材料正火水冷后的抗拉强度和低温冲击韧性指标,这两项指标关系到产品制造工艺性能和产品使用性能。3930 ℃/1.0 h+920 ℃/1.5 h正火(水冷)

+690 ℃/2.0 h回火防止材料因正火水冷后过硬,无法满足后续产品制造工艺性能和产品使用性能,同时考察2.0 h的回火处理,对材料强度和冲击韧性带来的恢复程度。4930 ℃/1.0 h+920 ℃/1.5 h正火(水冷)

+690 ℃/4.0 h回火考察当封头必须经4.0 h整体热处理才能用于后续产品使用时,整体热处理工艺是否会造成材料各项性能的降低。

3试验结果与分析

3.1壳体热处理试验结果分析

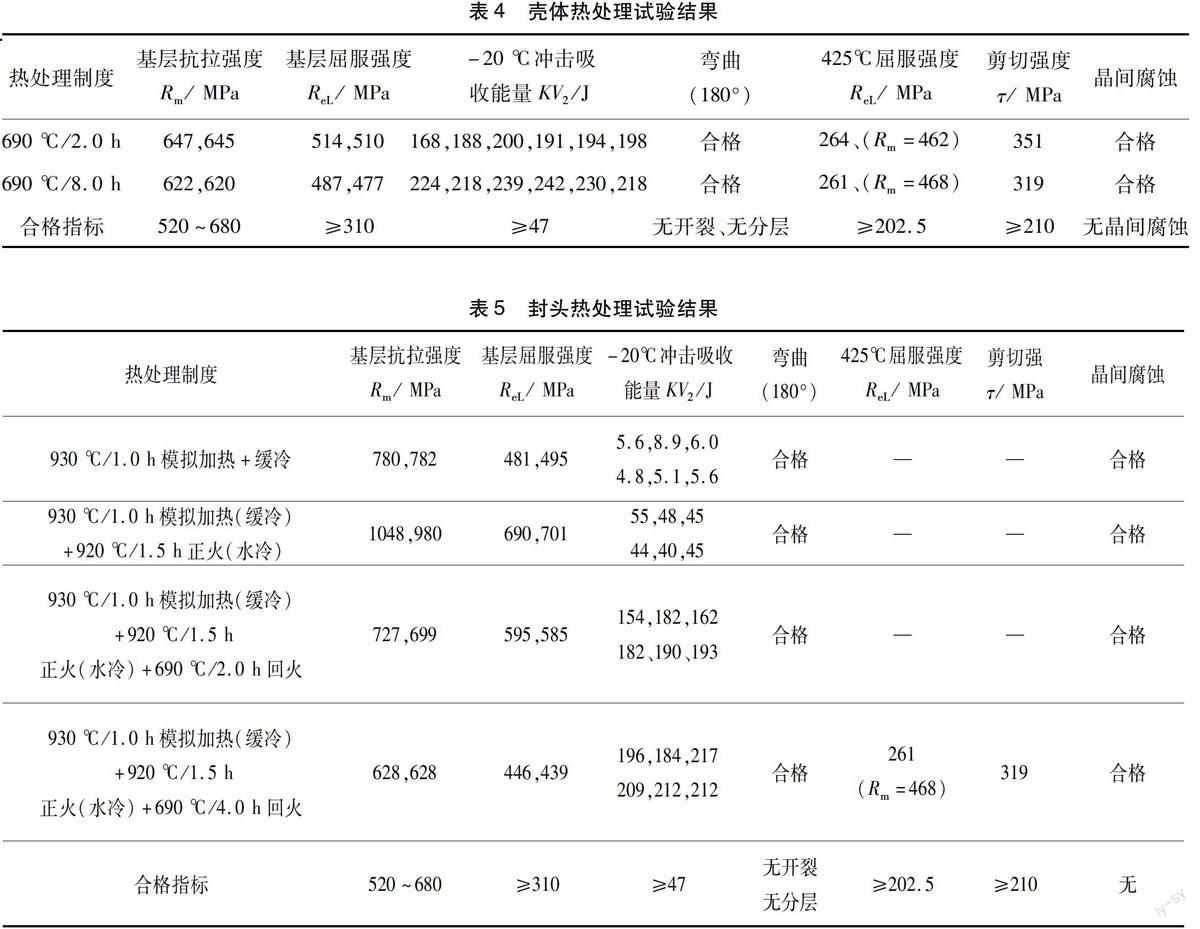

壳体热处理各项试验结果如表4所示。拉伸试验结果表明,在8 h回火状态下,材料的抗拉强度和屈服强度相比2 h有一定程度的降低,但仍处于标准要求范围内。冲击测试试验结果表明,长时间的回火对材料的冲击韧性无明显影响,这主要是由于14Cr1MoR(H)含有0.5%Mo,不存在高温回火脆性,且因材料软化,冲击值略有提升。试验件在经历2 h及8 h回火热处理后材料的弯曲、高温屈服强度及剪切强度均满足制造要求。

试验件在经过690 ℃热处理后,复层未发生晶间腐蚀现象。这可能是由于904L材料本身为超低碳奥氏体不锈钢(经实际检测,CWt%≤0.0127%,远低于0.03%门槛值),在敏化温度(450~850 ℃)范围内,只存在微颗粒状Cr23C6析出,晶界周围不存在贫Cr区(Cr<13%),热处理对材料的整体耐腐蚀性能影响不大。长期服役在425℃工况下,904L中Cr由于受温度限制而无法迁移至晶界,仅能与C结合生成Cr23C6析出物,从而在晶界附近范畴不存在贫Cr区,避免了晶间腐蚀现象的发生。表4壳体热处理试验结果热处理制度基层抗拉强度

Rm / MPa基层屈服强度

ReL / MPa-20 ℃冲击吸

收能量KV2/J弯曲

(180°)425℃屈服强度

ReL / MPa剪切强度

τ/ MPa晶间腐蚀690 ℃/2.0 h647,645514,510168,188,200,191,194,198合格264、(Rm=462)351合格690 ℃/8.0 h622,620487,477224,218,239,242,230,218合格261、(Rm=468)319合格合格指标520~680≥310≥47无开裂、无分层≥202.5≥210无晶间腐蚀

3.2封头热处理试验结果分析

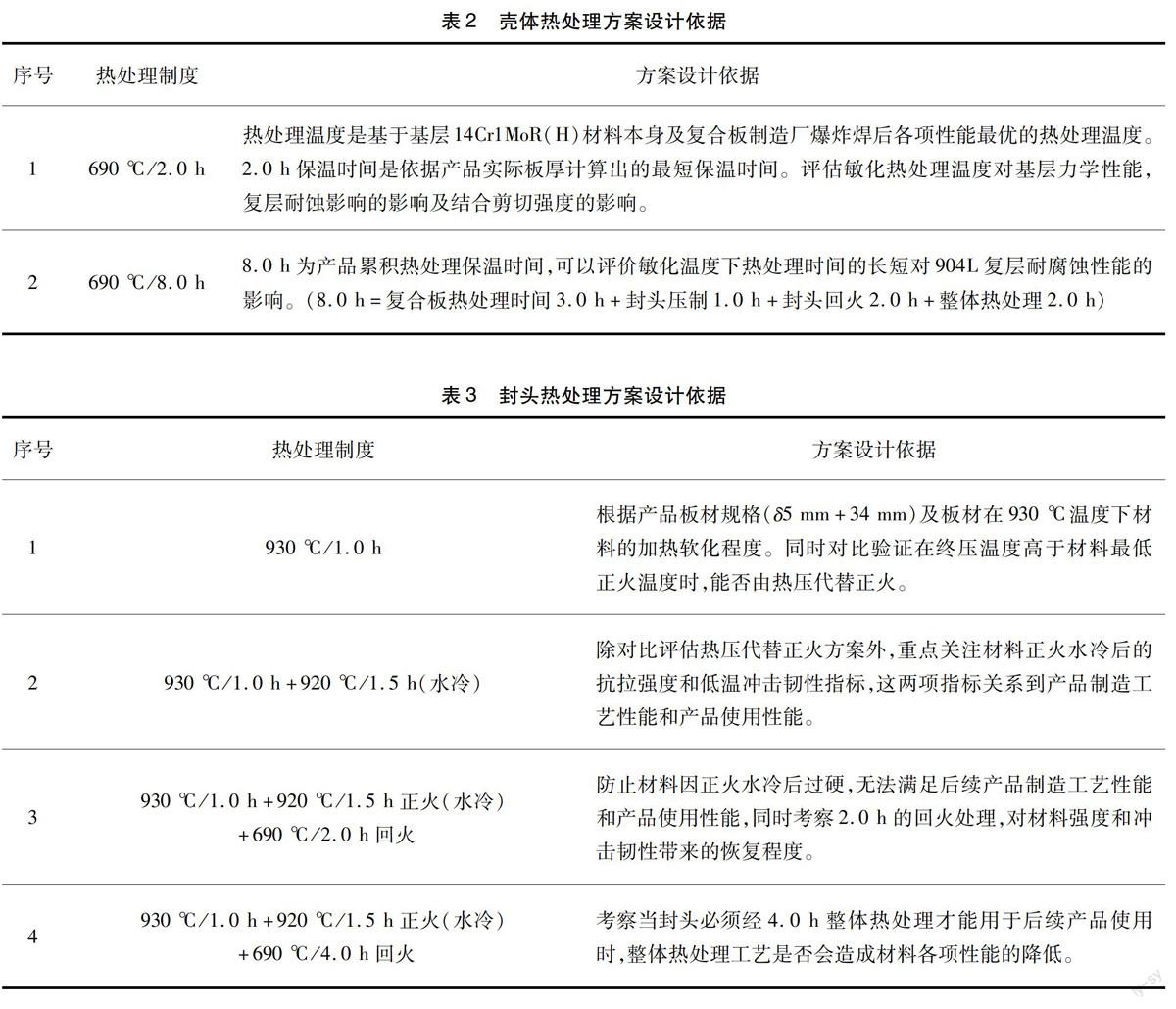

封头热处理各项试验结果如表5所示。封头材料在经历930 ℃/1.0 h模拟加热+缓冷(入炉800 ℃,避免了敏化区间,更利于晶间腐蚀性能)热处理时,材料的抗拉强度得到了相应的提升,但缓冷状态下晶粒的粗化以及不良组织的析出导致-20 ℃低温冲击无法满足使用要求。从试验结果来看,虽然热成型的终止温度高于材料的正火最低温度,但在实际生产时,因正火降温速度慢,不能保证基层材料性能,必须进行后续恢复性能热处理。

表5封头热处理试验结果热处理制度基层抗拉强度

Rm / MPa基层屈服强度

ReL / MPa-20℃冲击吸收

能量KV2/J弯曲

(180°)425℃屈服强度

ReL / MPa剪切强

τ/ MPa晶间腐蚀930 ℃/1.0 h模拟加热+缓冷780,782481,4955.6,8.9,6.0

4.8,5.1,5.6合格——合格930 ℃/1.0 h模拟加热(缓冷)

+920 ℃/1.5 h正火(水冷)1048,980690,70155,48,45

44,40,45合格——合格930 ℃/1.0 h模拟加热(缓冷)

+920 ℃/1.5 h

正火(水冷)+690 ℃/2.0 h回火727,699595,585154,182,162

182、190、193合格——合格930 ℃/1.0 h模拟加热(缓冷)

+920 ℃/1.5 h

正火(水冷)+690 ℃/4.0 h回火628,628446,439196,184,217

209,212,212合格261

(Rm=468)319合格合格指标520~680≥310≥47无开裂

无分层≥202.5≥210无

封头材料在上述热处理基础上经历920 ℃/1.5 h正火(水冷)(入炉800 ℃)时,由于冷却速率的提高,低温冲击韧性得到了一定程度的改善,但过高的冷却速率也会导致淬硬组织的出现及组织亚结构的变化(如大密度的位错等),虽然强度和硬度可得到大幅的提升,但与此同时却降低了晶粒度细化所带来的韧性提升效果。此外,因强度及硬度过高,不能保证产品的制造工艺性能和使用性能,封头必须经回火热处理以恢复材料性能。

封头材料在经历2 h的690 ℃回火后,材料的抗拉强度有大幅的降低,略高于标准上限,低温冲击韧性提升明显,且有较大的裕度。考虑实际厚度较厚,水冷正火+回火后,材料抗拉强度将会低于试验值30~70 MPa,可以满足设计技术指标要求。当回火时间增加到4 h后,抗拉强度、韧性及其它性能指标仍能够满足设计技术指标要求。

4结论

(1) 模拟实际产品的904L+14Cr1MoR(H)/δ4 mm+δ14 mm复合材料在经历690 ℃/2.0 h整体热处理后,各项性能检测结果均符合技术要求,满足壳体工程制造要求。

(2) 904L+14Cr1MoR(H)/δ4 mm+δ14 mm复合材料在经历930 ℃/1.0 h+920 ℃/1.5 h正火水冷+690 ℃/4.0 h回火热处理后可以获得满足技术要求的综合力学性能。

(3) 904L复层材料在经历多次热处理热循环下耐仍具有抗晶间腐蚀特性,在运行过程中能够应付于苛刻的设备服役条件。

参考文献[1]曾洪涛, 向嵩, 何勇刚, 等. 固溶温度对904L不锈钢在浓硫酸溶液中耐蚀性能的影响[J]. 腐蚀科学与防护技术, 2014, 26(2):149-153.

[2]曾洪涛, 向嵩, 何勇刚, 等. 904L 不锈钢在氢氟酸和浓硫酸混合液中的腐蚀行为[J]. 中国腐蚀与防护学报, 2013,33(3):182-187.

[3]姜莉, 郭晓春, 李娟娟, 等. 14Cr1MoR+ 347H 不锈钢复合板焊接[J]. 石油化工设备, 2009,38(3):70-72.

[4]王顺花, 薛巍. 14Cr1MoR钢的焊接[J]. 电焊机, 2003,33(11):44-46.