CCOS边缘效应的小研抛盘修形修正方法*

2015-02-02李圣怡

杜 航,李圣怡,宋 辞

(1. 国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;

2. 超精密加工技术湖南省重点实验室, 湖南 长沙 410073)

CCOS边缘效应的小研抛盘修形修正方法*

杜航1,2,李圣怡1,2,宋辞1,2

(1. 国防科技大学 机电工程与自动化学院, 湖南 长沙410073;

2. 超精密加工技术湖南省重点实验室, 湖南 长沙410073)

摘要:计算机控制光学表面技术(Computer Controlled Optical Surfacing,CCOS)是加工离轴非球面的一项重要技术。小磨头抛光的边缘效应严重制约CCOS技术的加工精度和加工效率。在获得影响边缘效应的关键参数后,结合残余误差等高线的路径规划,对CCOS产生的边缘效应产生的翘边现象进行修正;通过对一块体育场形离轴非球面的加工,获得了全口径光学测量数据,为后续精加工提供面形基础。

关键词:CCOS边缘效应;小工具研抛;离轴非球面加工

基于小研抛盘工具的计算机控制光学表面技术(Computer Controlled Optical Surfacing,CCOS)技术是在传统研抛技术的基础上,采用比工件尺寸小得多的研抛盘来实现光学镜面加工的,通常简称为小工具CCOS技术[1]。目前,该技术发展至今已比较成熟,已成为国内非球面光学零件加工的主流技术,但边缘效应问题对其加工精度和效率仍存在较大影响。在CCOS加工过程中,边缘效应主要是由于研抛盘不能完全移出工件表面以及研抛运动到工件边缘时与工件的相对压力发生了变化造成的。解决边缘效应的传统方法是在工件外圈镶上一些垫块,使研抛盘露出工件边缘时保持接触面积不变。但是这种方法对垫块的形状、材料性能及调整精度都有较高要求,要适应CCOS加工的需要有一定的难度。

为了有效地控制“边缘效应”,技术人员做了大量工作,并且总结出如下一些经验:[2]①研抛盘露边量不超过研抛盘直径的1/3;②尽量提高研抛盘在工作边缘的运行速度,减少磨头单次研抛时间,实行快速多次的去除方法;③采用不同形状的研抛盘;④尽量在模拟算法上补偿压力和覆盖时间变化引起的去除函数变化。

以上经验性认识无法给加工进行确定性指导。美国Arizona大学Kim等[3-4]提出了一种新型边缘去除函数参数模型,该模型包含5个参数以便能够准确预测边缘去除函数的变化规律。根据大量实验与仿真结果,Kim等提出的边缘去除函数模型误差范围保持在5%~20%,这就意味着超过99%的初始面形误差能够在3次加工后得到修正。根据边缘压强分布的特点,墨西哥学者提出了一种新的压强分布模型[5],希望能够合理近似地对边缘压强进行计算。中国科学院长春光学精密机械与物理研究所的邓伟杰等[6]采用边缘压强阶跃分布模型,并通过理论推导,得出边缘效应下的去除函数计算模型。中国科学院光电技术研究所的范斌等[7]分析了能动磨盘分别位于工件中心孔和外缘处产生的边缘效应,并建立相应的边缘效应函数。以上学者都是针对边缘效应中的“急塌边”现象进行的分析实验。

1边缘效应形成机理

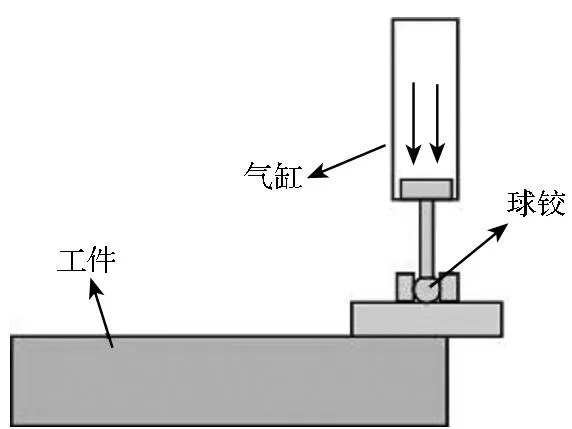

在CCOS加工中,为了达到确定性去除,必须保证研抛工具对工件表面的压强稳定。本实验室CCOS设备通过稳定气压保持“小工具”对工件表面的压力恒定。如果研抛工具加工时不露边,研抛工具对工件表面的压强是稳定的,从而所得到单位时间内的去除量是稳定的。在加工工件边缘处时,当研抛工具露出工件边缘加工时,研抛工具与工件表面的接触面积减少,但是研抛工具对工件表面的压力恒定,因此研抛工具对工件表面的压强增大时,会导致“塌边”现象的出现。“塌边”量过大将会增加总体的材料去除量,降低加工效率。

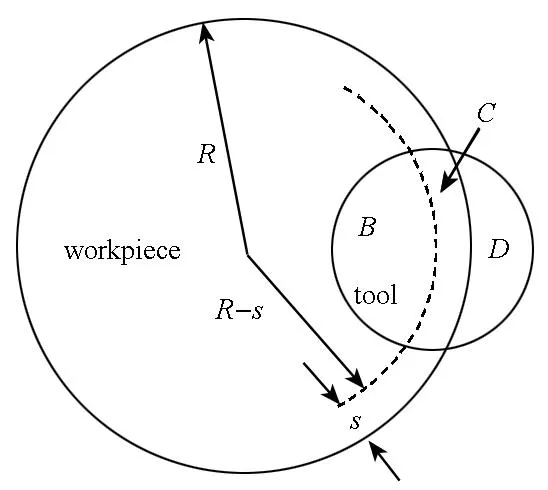

在研抛过程中,研抛工具可以视为刚体,对其露边方向的力矩进行粗略分析。当研抛盘露边加工时,接触区域不再是对称的,为了保证力矩平衡,在研抛盘与工件边缘处接触的位置的压强要大于内部的压强分布。根据这一现象,墨西哥学者提出了一种新的压强分布模型:阶跃分布模型,希望能够合理近似地对边缘压强进行计算。阶跃模型示意图[5]如图1所示。

图1 压强阶跃分布模型原理图Fig.1 Pressure step distribution schematic diagram

如图1所示,研抛盘与工件接触区域被分为B,C两个区域,两区域内的压强均为常数,但是两者大小不同。

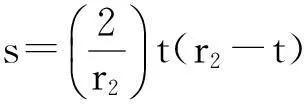

图1中,s的大小可经验性地设定为[8]:

(1)

式中,r2为研抛盘的半径,t为研抛盘的露边量。在实际加工过程中,研抛盘的露边量是变化的,而在某一次加工过程中,研抛盘尺寸是固定的,通过式(1)可以看出,s的大小仅随研抛盘露边量的变化而变化。因此可将式(1)改写成下列函数:

(2)

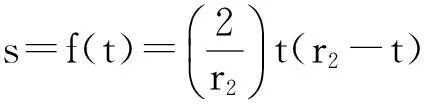

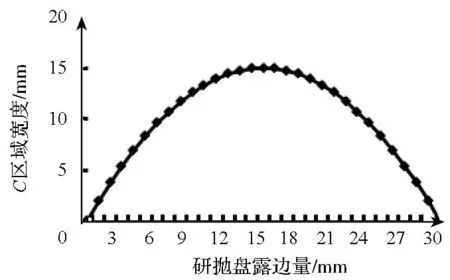

当研抛盘对工件表面的压强恒定时,函数s=f(t)进行对t求导,并令其等于0,得到t=r2/2,即当研抛盘露边量为研抛盘半径的一半时,s的宽度最大。从而计算出B,C两个区域的大小,设B区域的压强大小为PB,C区域的压强大小为PC。B,C两区域的压强分布如图2所示。

图2 阶跃模型压强分布示意图Fig.2 Diagram of pressure step distribution

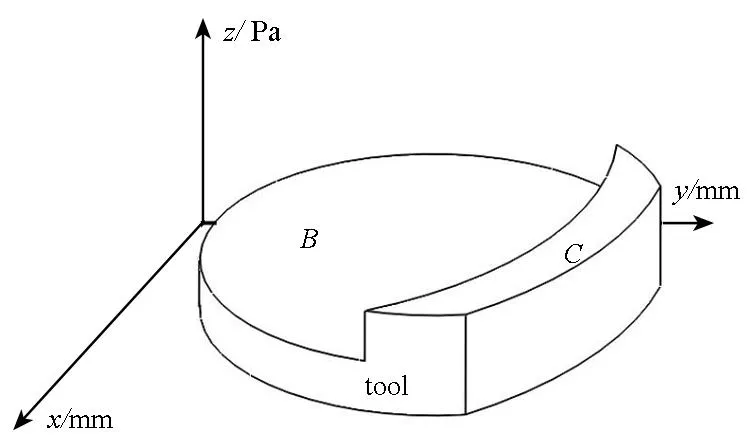

从图2可以直观地看出,C区域所受的压强明显大于B区域所受的压强,因此在研抛过程中,C区域的材料去除量也会更多,这就导致边缘处出现“塌边”现象。但是由于研抛盘是通过球铰与自转轴连接,研抛盘无法“走到”工件外面,这就导致了在工件边缘“塌边”处的内侧“翘边”。双转子CCOS加工示意图如图3所示。

图3 双转子CCOS加工示意图Fig.3 Diagram of birotor CCOS figuring

画出式(2)所示的s大小随研抛盘露边量的变化规律。以r2=30mm为例,画出的变化规律曲线图如图4所示。

图4 r2=30mm时,C区域宽度s随研抛盘露边量变化曲线图Fig.4 Width of C area changing comply with reveal when r2=30mm

从图4可以看出,为了减小边缘“塌边”的宽度,可行的办法是减少研磨盘的露边量。从而减少研磨盘的露边量对反射镜表面进行修形,可以获得边缘处“塌边”量较小面形,该面形必然会产生边缘“翘边”的现象,接着对抑制“翘边”的办法进行研究。

2小尺寸研抛工具修边工艺

控制研抛盘露边量以使边缘产生“翘边”的现象后,“翘边”的宽度约为去除函数尺寸的1/3,采用小尺寸研抛盘对此窄带的翘边区域进行加工是直观有效的一种方法。对于狭小的边缘区域,普通的光栅扫描路径与螺旋扫描路径在实现中会带来较大换行误差,变化较大的驻留时间对应了研磨头较大的加速和减速运动,这样会影响驻留时间模型的准确性。只有当轨迹上的驻留时间相近时,轨迹的速度变化较小,加减速所带来的误差可以相除。因此,轨迹上的驻留时间需要保持恒定,这意味着轨迹上残留高度应保持相近。本文使用一种基于残余误差等高线的路径规划,在边缘局部区域对翘边进行修正。

误差曲面的等高图反映了残留误差高度,同一条残留误差等高线上的点具有相同的残留高度。因此,误差曲面的等高图是理想的轨迹曲线,确定它的前提条件是这些轨迹能够由机构所实现。

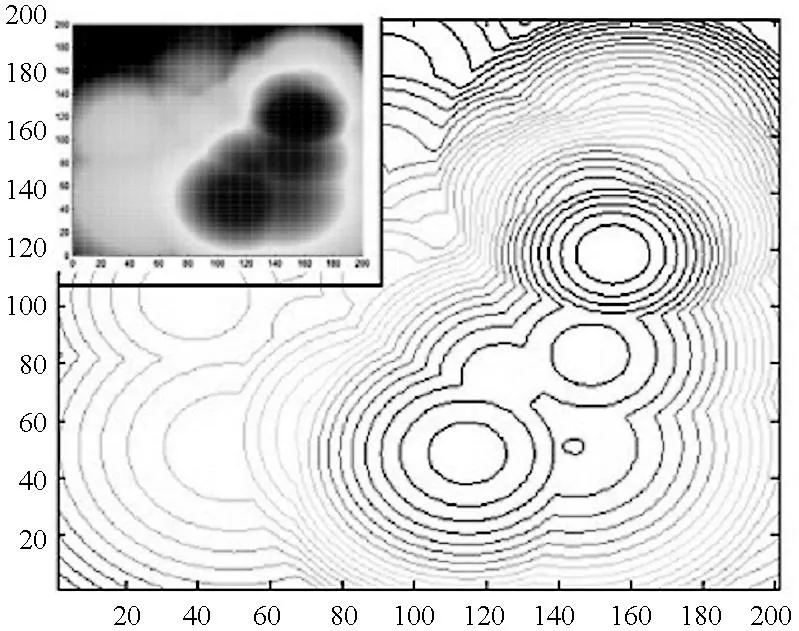

典型的误差曲面和它的等高图如图5所示。它由数个等高线组成。等高线上驻留点的分布密度由残留误差所决定。ρ=C/h,其中ρ为驻留点的密度,h为残留高度,C为常量。

图5 典型的误差曲面和等高图Fig.5 Typical surface error and contour map

3非球面反射镜修边实例

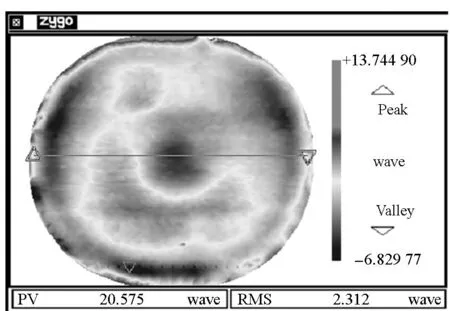

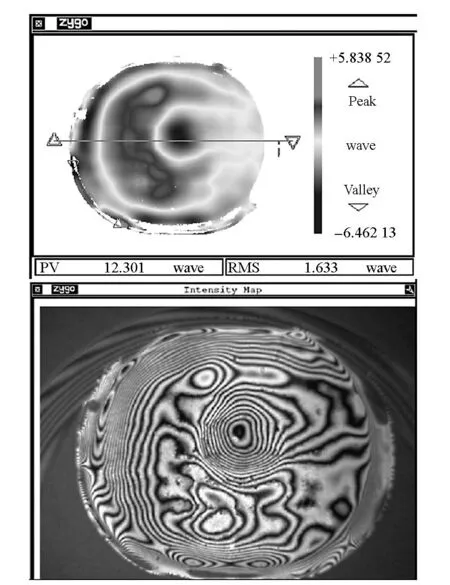

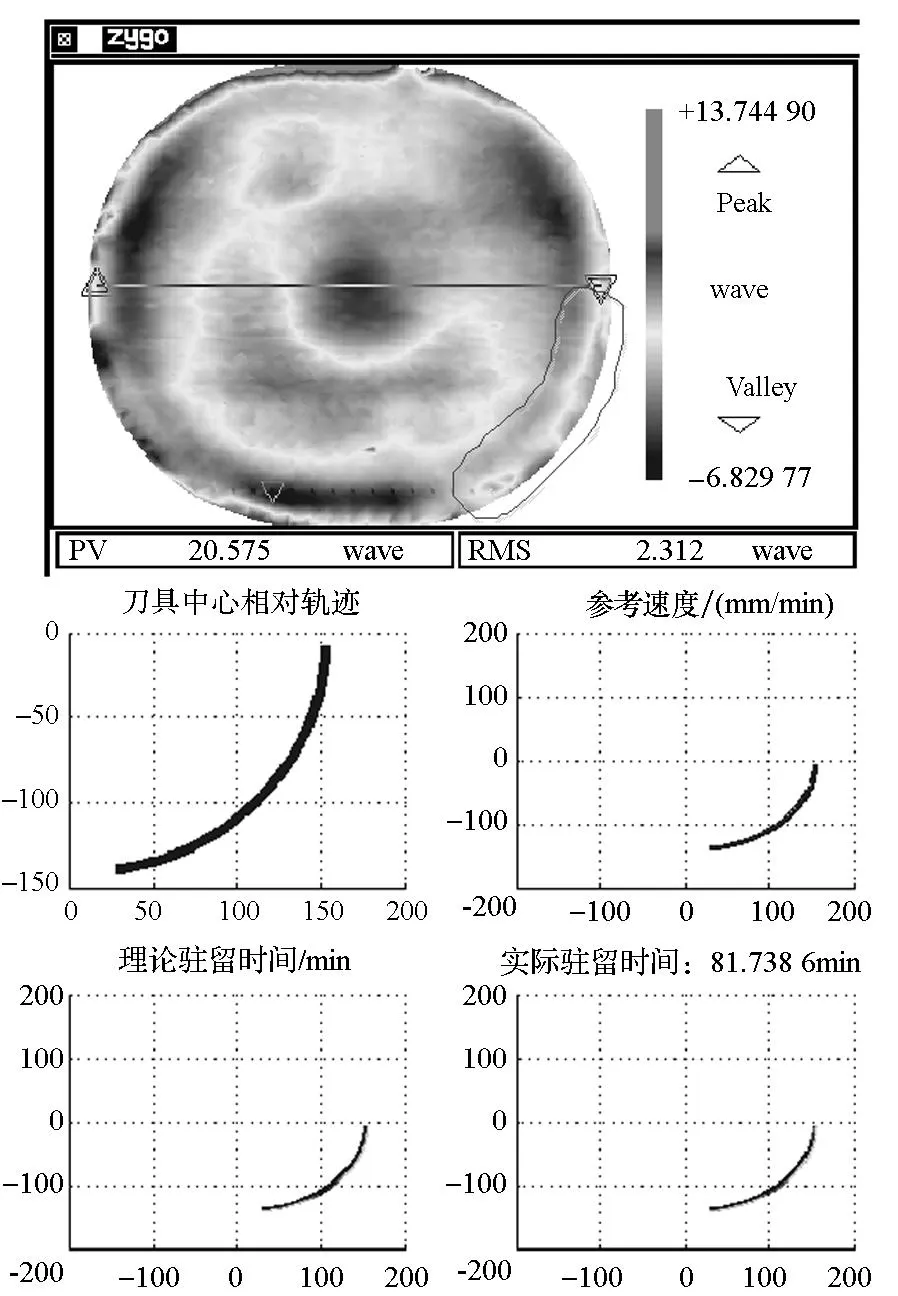

加工得到的SiC立轴非球面通过磨削开形、CCOS研磨修形达到三坐标测量极限精度后,进行CCOS抛光转入光学测量,面形如图6所示。研磨阶段边缘高点宽度控制在30mm左右。表面抛亮后进行补偿镜零位测量,测量图片如图6所示。首次光学测量结果如图7所示,对比三坐标测量结果可以看出,光学测量中无条纹位置对应三坐标测量结果中的高点,因此,利用小工具对边缘高点进行局部修形,以右下侧高点为例,生成的等高线加工轨迹如图8所示。

图6 三坐标测量结果Fig.6 Measuring result of three-dimension

图7 零位补偿光学测量结果Fig.7 Measuring result of zero position offset

图8 等高线加工轨迹Fig.8 Figuring trace of contour map

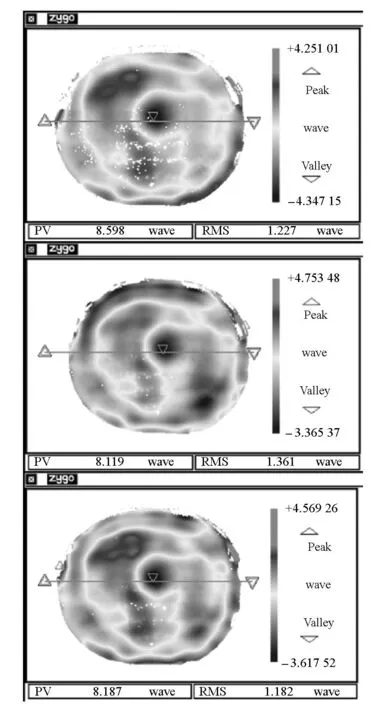

经过几十个小时边缘修形加工最终获得全口径面形数据,为后续精修抛光提供面形基础。加工过程面形变化如图9所示。

图9 小工具研抛过程面形测量结果Fig.9 Surface measuring result in little tool figuring

4结论

在探讨离轴非球面CCOS加工中边缘效应产生机理的基础上,获得影响CCOS产生边缘效应产生“塌边”现象的关键工艺参数:露边量。通过对露边量的合理选择,控制了CCOS加工过程“塌边”现象的产生,进而产生容易修形的“翘边”。通过小工具等高线路径加工的局部修形工艺,使“翘边”现象得以缓解并获得全口径光学检测面形,验证了工艺方法的可行性,为离轴非球面的高精度加工提供一种可控的修形方法。

参考文献(References)

[1]李圣怡,戴一帆.大中型光学非球面镜制造与测量新技术[M].北京:国防工业出版社, 2011.

LI Shengyi, DAI Yifan. New technology for manufacturing and measurement of large and middle-scale aspheric surfaces[M].Beijing:National Defence Industry Press, 2011.(in Chinese)

[2]杨力.先进光学制造技术[M].北京:科学出版社, 2001.

YANG Li. Advanced optics manufacturing technology[M].Beijing:Science Press, 2001. (in Chinese)

[3]Kim D W, Park W H, Kim S W,et al. Edge tool influence function library using the parametric edge model for computer controlled optical surfacing[C]//Proceedings of SPIE,Optical Manufacturing and Testing Ⅷ, 2009.

[4]Kim D W, Park W H, Kim S W,et al. Parametric modeling of edge effects for polishing tool influence functions [J].Optics Express, 2009, 17(7):5656-5665.

[5]Cordero-Dávila A, González-García J, Pedrayes-López M, et al. Edge effects with the preston equation for a circular tool and workpiece[J]. Applied Optics, 2004, 43(6):1250-1254.

[6]邓伟杰,张峰,郑立功.边缘效应的去除函数模型及实验[J].红外与激光工程, 2011, 40(9): 1743-1748.

DENG Weijie, ZHANG Feng, ZHENG Ligong. Removal function model and experiment of edge effect[J]. Infrared and Laser Engineering, 2011, 40(9): 1743-1748. (in Chinese)

[7]范斌,曾志革,李晓今,等.大型非球面能动磨盘精磨技术[J].红外与激光工程, 2007, 30(6):873-876.

FAN Bin, ZENG Zhige, LI Xiaojin,et al. Fine grinding technology of active lap for large aspherics [J].Infrared and Laser Engineering, 2007, 30(6):873-876. (in Chinese)

[8]卢毅. SiC非球面反射镜计算机控制研磨关键技术研究[D].长沙:国防科学技术大学, 2014.

LU Yi. Study on the key techniques of computer controlled lapping for SiC aspheric mirrors [D].Changsha: National University of Defense Technology, 2014. (in Chinese)

http://journal.nudt.edu.cn

Correct method of the CCOS edge effect by little tool figuring

DUHang1,2,LIShengyi1,2,SONGCi1,2

(1. College of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;

2. Hunan key Laboratory of Ultra-precision Machining Technology, Changsha 410073, China)

Abstract:CCOS (Computer Controlled Optical Surfacing) is an important technology for off-axis aspheric surface processing. Edge effect of small tool manufacturing restricts the machining precision and efficiency of CCOS technology. After the key parameters of edge effect were obtained, the warping edge effect of CCOS combined with the residual error trace contour path planning was corrected. The full aperture optical measurement data of a stadium off-axis aspheric is achieved by processing, which provides the fundament for subsequent finishing.

Key words:computer controlled optical surfacing; edge effect; small tool polishing; off-axis aspheric surface processing

中图分类号:TG664

文献标志码:A

文章编号:1001-2486(2015)06-030-04

作者简介:杜航(1989—),男,山东菏泽人,博士研究生,E-mail:duhang.1989@163.com; 李圣怡(通信作者),男,教授,博士,博士生导师,E-mail:syli@nudt.edu.cn

基金项目:国家重点基础研究发展计划资助项目(2011CB013204);国家自然科学基金青年基金资助项目(51305451); 高等学校博士学科点专项科研基金资助项目(20134307120022)

收稿日期:*2015-08-23

doi:10.11887/j.cn.201506007