提升熔石英抗激光损伤性能的磁流变与HF刻蚀结合方法*

2015-02-02戴一帆彭小强

万 稳,戴一帆,石 峰,彭小强

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;

2. 超精密加工技术湖南省重点实验室, 湖南 长沙 410073)

提升熔石英抗激光损伤性能的磁流变与HF刻蚀结合方法*

万稳1,2,戴一帆1,2,石峰1,2,彭小强1,2

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙410073;

2. 超精密加工技术湖南省重点实验室, 湖南 长沙410073)

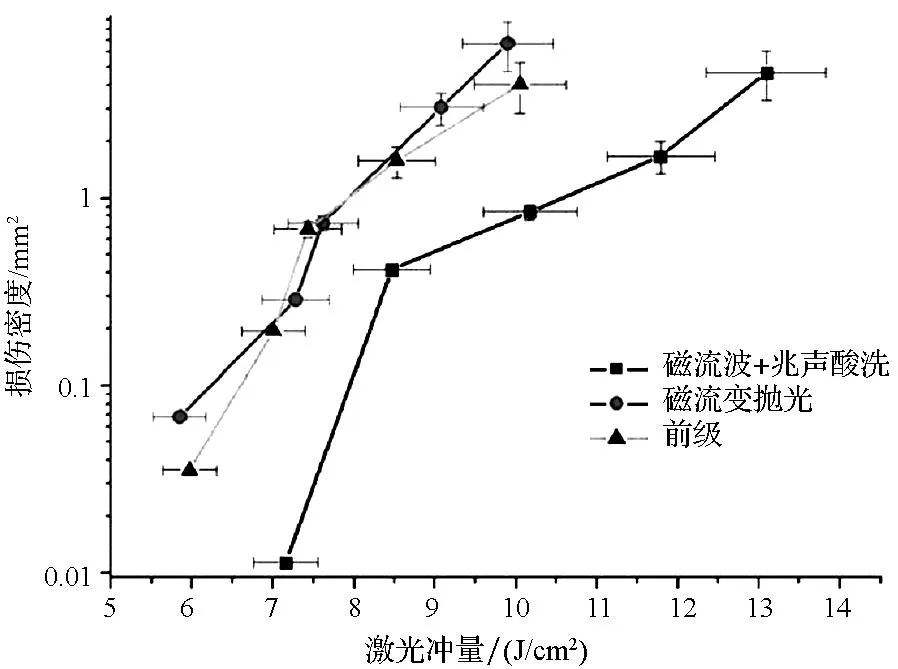

摘要:为提升紫外熔石英元件抗激光损伤性能,针对传统加工方法在加工过程中产生的破碎性缺陷和污染性缺陷,提出使用磁流变抛光结合HF酸刻蚀的组合工艺提升紫外熔石英元件抗激光损伤性能的方法。磁流变抛光特有的剪切去除原理能够有效去除传统加工过程产生的破碎性缺陷,同时不产生新的破碎性缺陷。HF酸动态酸刻蚀能够有效减少加工过程中产生的金属元素污染。实验结果表明:经过组合工艺处理的熔石英样品,在7J/cm2·3ω激光通量辐照下损伤密度由0.2mm-2降至0.008mm-2,在8J/cm2·3ω激光通量辐照下损伤密度由1mm-2降至0.1mm-2,其元件抗损伤性能提升显著。

关键词:熔石英;磁流变抛光;HF酸刻蚀;缺陷;损伤密度

在强光光学系统中,光学元件要承受高功率激光辐照,激光诱导损伤(Laser Induced Damage,LID)是制约强光光学系统能量提升的瓶颈。惯性约束核聚变(Inertial Confinement Fusion,ICF)系统是典型的强光光学系统,它是利用激光驱动器提供的能量辐照氘氚靶丸,通过聚心内爆将聚变燃料压缩聚焦到高密度,并使之在短于惯性约束时间(即靶丸解体时间)内完成聚变反应。熔石英作为一种宽禁带的光学材料,在紫外波段的高功率激光器中作为窗口和透镜元件得到广泛的应用[1-3]。熔石英材料的本征损伤阈值高达100J/cm2·3ω,但是熔石英元件在加工过程中,由于磨料与工件的机械化学作用会产生缺陷,受到高功率激光辐照时其抗激光损伤性能会大大降低[4-7]。

文献[8-10]表明:亚表面缺陷(Sub-Surface Damage,SSD)和金属杂质污染是影响紫外熔石英元件损伤性能的重要因素。在传统的磨削、研磨和抛光过程中,被加工工件表面受到较大正压力的作用,不可避免地会在表面产生划痕以及亚表面产生裂纹,其宽度、深度和分布受机床性能、抛光工具和抛光磨料等因素的影响,抛光工具和磨料是金属元素污染的主要来源。

熔石英元件经过加工之后在表明形成一层水解层,划痕和麻点等破碎性缺陷被掩盖,为了观察划痕,通常使用HF酸刻蚀、离子束轰击等方法去除熔石英材料表面的水解层,从实际操作来看,HF酸刻蚀操作简单,易于实施,能充分暴露划痕、麻点等破碎性缺陷。

熔石英元件的缺陷在加工的各个环节都可能产生,具体说来可以分为三类:一是破碎性缺陷,主要包括划痕、裂纹、麻点等物理性损伤;二是污染性缺陷,主要包括金属杂质元素、有机物、灰尘等;三是结构性缺陷,主要包括氧空位、非桥接氧、色心、自捕获激子等。研究表明:在低通量(小于10J/cm2·3ω)激光辐照下,熔石英元件的损伤主要是由破碎性缺陷和污染性缺陷诱导产生。

1实验过程与方法

1.1 样品制备

三块熔石英样品(Heraeus 312)尺寸为100mm×100mm×10mm,分别命名Sample1,Sample2,Sample3。样品经过粗磨、精磨、粗研、精研、粗抛、精抛工艺处理后,表面粗糙度低于1nm,使用质量分数为5%的HF酸刻蚀100nm后可见10条左右划痕。Sample2和Sample3精抛完之后使用实验室自研磁流变机床KDICF 1000进行抛光,抛光中使用了软铁粉磁流变液,目的是保持样品的粗糙度,抛光轮转速为180r/min,流量为140L/min,磁场电流为8A,压深为0.1mm,两块样品使用光栅扫描的方式均匀去除5μm,去除前级加工过程产生的划痕。Sample2和Sample3经过磁流变加工之后进行超声和兆声水洗,频率范围是40kHz~1300kHz,目的是去除附着在样品表面的大颗粒。在此基础上,Sample3使用质量分数为2.29%的HF酸溶液进行兆声酸洗,频率范围是430kHz~1300kHz,然后进行超声兆声水洗。

1.2 暗场成像检测

Sample1和Sample2使用质量分数为5%的HF腐蚀去除100nm,目的是去除加工过程产生的水解层,在暗场下观察表面疵病,对样品进行全口径扫描,扫描之后的图像进行拼接,观察样品表面划痕分布情况。

1.3 金属杂质元素检测

表面飞行时间二次离子质谱仪(Time-Of-Flight Secondary Ion Mass Spectrome-try,TOF-SIMS)是用来检测杂质元素的有效工具,其原理是用一次离子激发样品表面打出极其微量的二次离子,根据二次离子因不同的质量而飞行到探测器的时间不同来测定离子质量,从而确定元素的种类。三块样品分别使用TOF-SIMS进行金属杂质元素检测。

1.4 损伤密度测试

损伤阈值是熔石英元件在通光口径范围内不引发损伤的最大激光能量密度。激光通量辐照低于损伤阈值时,熔石英元件不发生损伤;激光通量辐照高于损伤阈值时,熔石英元件发生损伤。损伤阈值常用的测试方法是R-on-1,它是指对元件上的测试点使用激光辐照,不断提高激光辐照的能量,统计测试点发生破坏时的激光能量。R-on-1的测试方法通常是在元件表面选择若干点进行测试来表征元件的整体水平。

损伤密度是指特定能量密度激光辐照元件后,表面辐照区域形成的单位面积内损伤点数量,它是反映工艺水平的重要指标。

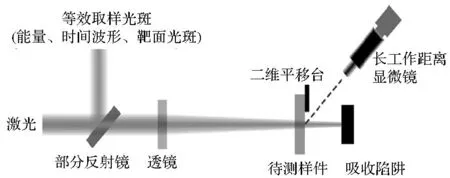

样件在实际使用中也是全口径覆盖,所有的区域都要受到激光辐照。综合考虑,采用光栅扫描的方式对熔石英样品进行损伤密度测试,测试原理如图1所示。

图1 损伤密度测试原理图Fig.1 Schematic diagram of laser damage test

2结果与讨论

2.1 磁流变抛光去除破碎性缺陷能力分析

当激光辐照熔石英材料时,熔石英元件表面和亚表面的划痕会引起局部电场增强,同时,划痕处极易隐藏吸收性的污染颗粒,从而加强对激光的热吸收作用。因此,应减少甚至消除熔石英材料表面和亚表面划痕。

磁流变抛光作为一种新型的加工方法,与传统加工方法磨、研、抛最大的区别在于其剪切去除机理,在去除材料原有划痕和麻点等破碎性缺陷的同时不会产生新的破碎性缺陷。在实际的加工过程中,磨粒与熔石英材料的作用变形区间可以分为弹性域、弹塑性域和塑性域[11]。磁流变抛光去除划痕的过程主要是在弹塑性域完成材料的去除。

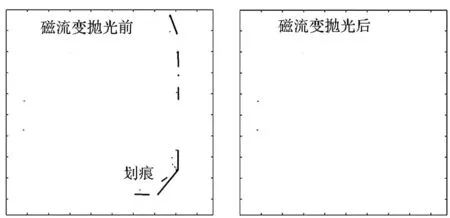

磁流变抛光前后暗场成像对比如图2所示。磁流变抛光前,样品在暗场下使用强光观察可见明显划痕(在图2中已标示出)。磁流变抛光后,在暗场下观察熔石英材料的表面疵病,可以看出,表面疵病被完全去除,从而证明磁流变是去除熔石英材料亚表面划痕的一种有效手段。

图2 磁流变加工前后暗场成像对比Fig.2 Dark field image before and after magnetorheological finishing

2.2 HF酸兆声酸洗减少污染性缺陷分析

Sample1和Sample2主要成分是SiO2,HF酸能够与其发生化学反应,表达式如式(1)所示:

SiO2+6HF→H2SiF6+2H2O

(1)

HF酸腐蚀熔石英材料的同时与熔石英元件表面和亚表面的金属杂质元素发生化学反应,达到去除熔石英元件表面和亚表面杂质的目的。

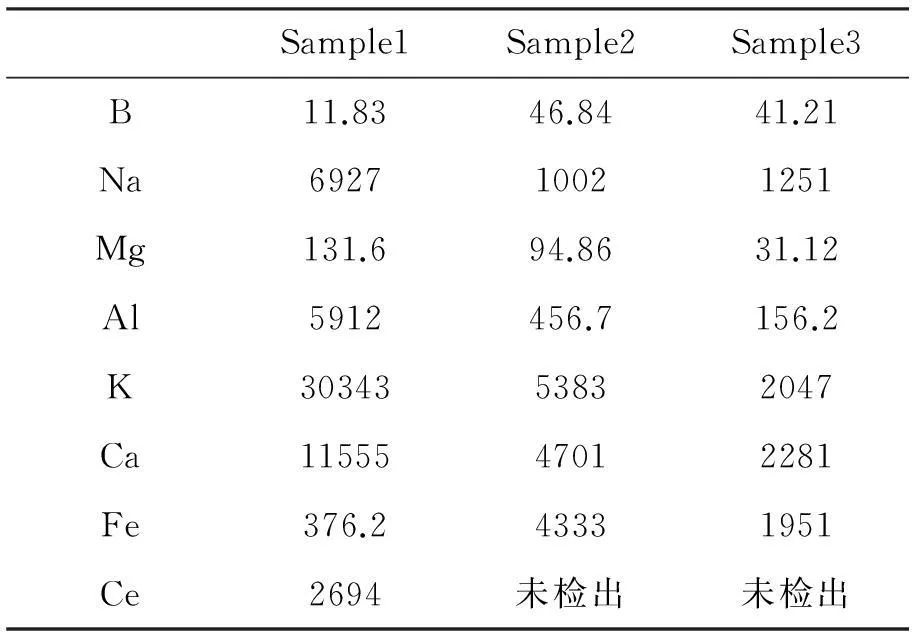

三块样品使用TOF-SIMS进行元素检测后的定量分析结果如表1所示。

表1 三块熔石英样品金属元素含量对比

加工后的熔石英材料表面不可避免地会产生金属污染物,激光辐照熔石英材料表面时,金属污染性颗粒处会产生很强的吸收,使局部区域形成一个温度梯度。当金属污染性颗粒附近的温度高于某个临界温度时,熔石英材料就会发生损伤。对于熔石英材料而言,温度超过2000K时,其对355nm激光的吸收特性会发生突变,持续的激光辐照会造成材料的破坏,通常认为2000K是熔石英材料的热力学损伤阈值。

Neauport等的研究[12-13]表明,某些金属微粒的存在和损伤密度有密切联系,熔石英材料抛光过程中,CeO2是使用最广泛的一种磨料,下文将以Ce元素为例进行分析。Ce元素的含量越高,对应的损伤密度就越高。

CeO2颗粒吸收激光能量后,在较短的时间内快速升温,形成高温高能量的金属熔融物或等离子体。高温金属熔融物和等离子体以传导、对流和辐射的方法向外辐射能量。辐射出的能量被周围的熔石英吸收,容易形成色心,对后续的脉冲激光有更强的吸收,从而造成大量的能量沉积在熔石英表面,引起表面温度分布不均匀,产生不均的应力场分布。当表面应力超过样片表面的抗张强度时,就会引起熔石英表面的破坏。

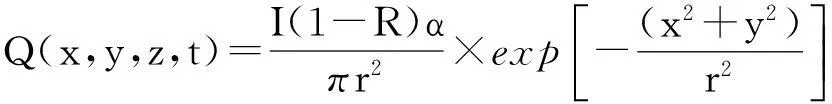

熔石英样片的热负载主要来源于CeO2颗粒对激光的强烈吸收,假设CeO2颗粒的吸收系数为α,则CeO2颗粒吸收的激光能量可以表示为:

(2)

式中:I为激光功率密度,单位为W/m2;r为激光光斑半径,单位为m;R为表面反射率。吸收系数α与其含量密切相关,因此,为了降低金属元素吸收的能量,必须减少熔石英元件表面和亚表面金属元素含量。从表1可以看出,前级加工样品经过磁流变加工后,对熔石英元件抗激光损伤性能影响显著的Ce元素的含量显著降低,但Fe元素的含量却显著提高(提升一个数量级);HF酸刻蚀处理后各种金属元素含量减半,相同条件下金属元素吸收的激光能量少,发生损伤的概率降低。

2.3 损伤密度测试

三块熔石英样品的损伤密度曲线如图3所示。由图可以看出,经过磁流变加工后的样品,相同激光通量辐照下其损伤密度与前级加工样品相当,这是因为磁流变抛光在去除熔石英材料破碎性缺陷的同时,由于磁流变液中存在大量的羟基铁粉,引入了铁元素污染。磁流变加工后的样品经过酸洗之后,相同通量激光辐照下损伤密度大幅降低,在7J/cm2·3ω激光通量辐照下损伤密度由0.2mm-2降至0.008mm-2,在8J/cm2·3ω激光通量辐照下损伤密度由1mm-2降至0.1mm-2,这是因为兆声动态酸洗过程减少了金属元素污染,对熔石英抗损伤性能提升显著。

图3 损伤密度测试结果Fig.3 Results of laser damage density test

3结论

提升熔石英元件的抗激光损伤阈值行之有效的方法是减少其破碎性缺陷和污染性缺陷,实验研究了磁流变抛光结合HF酸刻蚀提升熔石英元件抗激光损伤性能的可行性,得出结论如下:

1)磁流变抛光能够有效去除熔石英元件表面破碎性缺陷,但同时也带来了大量的金属Fe元素污染,从而制约熔石英元件抗激光损伤性能的提升;

2) HF酸动态酸刻蚀能够有效减少熔石英元件表面金属杂质元素含量,降低熔石英元件在受到激光辐照时所吸收的热量,从而提升其抗激光损伤性能;

3)经过组合工艺处理后的熔石英元件,在7J/cm2·3ω激光通量辐照下损伤密度由0.2mm-2降至0.008mm-2,在8J/cm2·3ω激光通量辐照下损伤密度由1mm-2降至0.1mm-2,证明了组合工艺的有效性。

参考文献(References)

[1]Campbell J H, Hawley-Fedder R A, Stolz C J, et al. NIF optical materials and fabrication technologies: an overview[C]//Proceedings of SPIE, Optical Engineering at the Lawrence Livermore National Laboratory II: The National Ignition Facility, 2004, 5341:84-101.

[2]MacGowan B J. The national ignition campaign on NIF [R]. USA: Optical Society of America, 2010.

[3]Peng H S, Zhang X M, Xiao X F, et al. Status of the SG-Ⅲ solid state laser project [C]//Proceedings of SPIE,3rd International Conference on Solid-state Lasers for Applications to Inertial Confinement Fusion: SSLA-ICF, 1992, 3429:25-33.

[4]Feit M D, Rubenchik A M. Laser intensity modulation by nonabsorbing defects[C]//Proceedings of SPIE, Laser-Induced Damage in Optical Materials, 1997, 2966:475-480.

[5]王毅, 许乔, 柴立群, 等. 熔石英表面划痕附近电磁场分布模拟分析[J]. 强激光与粒子束, 2005, 17(1):63-70.

WANG Yi, XU Qiao, CHAI Liqun,et al.Simulation and analysis of electromagnetic field distributing around fused silica scratch[J]. High Power Laser and Particle Beams, 2005, 17(1):63-70. (in Chinese)

[6]杨浩, 冯国英, 韩敬华, 等. 光学元件的表面划痕及其对入射激光的调制作用[J]. 强激光与离子束, 2006, 18(11):1832-1836.

YANG Hao, FENG Guoying, HAN Jinghua, et al. Scratches on optical component surface and its modulation on injecting laser[J]. High Power Laser and Particle Beams, 2006, 18(11):1832-1836. (in Chinese)

[7]花金荣. 熔石英亚表面缺陷诱导激光损伤的 FDTD 研究[D]. 成都:电子科技大学,2010.

HUA Jinrong.FDTD research on fused silica laser damage induced by subsurface defects[D].Chengdu: University of Electronic Science and Technology of China,2010. (in Chinese)

[8]黄晚晴. 大口径熔石英元件表面激光损伤特性研究[D]. 绵阳:中国工程物理研究院, 2009.

HUANG Wanqing.Surface laser damage characteristics research of large diameter fused silica[D]. Mianyang: China Academy of Engineering Physics, 2009. (in Chinese)

[9]李春宏. 熔石英光学元件高功率紫外激光辐照损伤机理研究[D]. 北京:北京科技大学, 2011.

LI Chunhong. Mechanism study on high power UV laser-induced damage in fused silica optics[D]. Beijing:University of Science and Technology Beijing, 2011. (in Chinese)

[10]Kozlowski M R, Mouser R P, Maricle S M, et al. Laser damage performance of fused silica optical components measured on the beamlet laser at 351 nm[C]//Proceedings of SPIE 3578, Laser-Induced Damage in Optical Materials, 1998: 436-445.

[11]石峰. 高精度光学零件磁流变抛光关键技术研究[D]. 长沙:国防科学技术大学, 2009.

SHI Feng. Study on the key techniques of magnetorheological finishing for high-precision optical surfaces[D]. Changsha: National University of Defense Technology, 2009. (in Chinese)

[12]Neauport J, Lamaignere I, Bercegol H.Polishing-induced contamination of fused silica optics and laser induced damage density at 351 nm[J]. Optics Express, 2005, 13(25):10163-10171.

[13]翟玲玲, 冯国英, 高翔, 等. 杂质诱导熔石英激光的损伤机理[J]. 强激光与离子束, 2013, 25(11):2836-2840.

ZHAI Lingling, FENG Guoying, GAO Xiang, et al. Mechanism of laser damage induced by inclusions in fused silica[J]. High Power Laser and Particle Beams, 2013, 25(11): 2836-2840.(in Chinese)

http://journal.nudt.edu.cn

Improving the laser damage performance of fused silica by combining magnetorheological finishing with HF acid etching

WANWen1,2,DAIYifan1,2,SHIFeng1,2,PENGXiaoqiang1,2

(1. College of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;

2. Hunan Key Laboratory of Ultra-precision Machining Technology, Changsha 410073, China)

Abstract:In order to improve the laser damage performance of ultraviolet fused silica, a method which combines magneto-rheological finishing (MRF) with HF acid etching process was proposed to reduce crack and contamination defects in the machining process of traditional processing method. MRF can effectively remove the crack defects with its unique shear and removal principle in traditional machining process while not produce new crack defect. HF acid etching process can effectively reduce metal elements contamination. The experimental results show that fused silica sample using the combined process has a better anti-damage performance. Damage density reduced from 0.2mm-2to 0.008mm-2under the laser flux irradiation of 7J/cm2·3ω and from 1mm-2to 0.1mm-2at the irradiation of 8J/cm2·3ω.

Key words:fused silica; magnetorheological finishing; HF acid etching; defects; damage density

中图分类号:TJ580.692

文献标志码:A

文章编号:1001-2486(2015)06-008-04

作者简介:万稳(1988—),男,湖北随州人,博士研究生,E-mail:wan653234903@126.com;戴一帆(通信作者),男,教授,博士,博士生导师,E-mail:dyf@nudt.edu.cn

基金项目:国家自然科学基金资助项目(5127552,91323302)

收稿日期:*2015-06-06

doi:10.11887/j.cn.201506002