大型光学表面纳米精度制造*

2015-02-02彭小强戴一帆李圣怡

彭小强,戴一帆,李圣怡

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙 410073)

大型光学表面纳米精度制造*

彭小强1,2,戴一帆1,2,李圣怡1,2

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙410073)

摘要:纳米精度光学表面在光刻技术、同步辐射、空间观测和惯约聚变等领域有重大需求。随着装备性能需求的不断提升,这些光学系统对光学零件面形精度和表面质量的要求几乎接近于物理极限,对光学制造技术提出了更高挑战,使光学制造成为纳米制造技术的发展前沿。通过攻克纳米量级材料去除的稳定性、复杂曲面可控补偿和装备运动轴性能设计等关键问题,掌握了以磁流变和离子束抛光技术为代表的可控柔体抛光技术,利用自主研发的抛光制造装备和工艺实现了典型光学零件的纳米精度制造,为国家相关科技项目的顺利实施提供有力的制造技术支撑。

关键词:纳米精度制造;光学制造;可控柔体抛光;磁流变抛光;离子束抛光

现代光学零件具有大口径、(亚)纳米精度、形状复杂、表面低损伤等特点,在空间观测、微电子制造、惯约聚变、同步辐射等重大光学工程中有着广泛应用,其制造水平直接影响国家的核心竞争力。光学零件高端加工技术和装备也被美国等西方发达国家视为战略资源,严格限制出口。因此,开展纳米精度光学零件加工技术研究,对提升国家核心竞争力具有重要的战略意义[1]。

光学表面纳米精度加工被誉为超精密加工技术皇冠上的明珠,也是公认的世界性难题,主要表现为:纳米精度要求稳定实现亚纳米量级的材料去除;复杂形状引起材料去除率的变化,要求实现有效补偿;全频段误差和加工缺陷影响光学性能,要求实现一致收敛和去除。由于长期以来光学加工采用基于经验的加工方法,具有很强的不确定性,难以解决现代光学零件加工的瓶颈[2]。

基于磁流变、离子束等抛光技术的光学零件可控柔体抛光技术,以提高光学加工的可控性为目标,采用可适应面形变化的柔性介质作为抛光工具,可以实现光学零件的高精度、高效率和低损伤加工,为纳米精度光学表面制造提供技术支持[3]。

1光学制造面临的挑战

随着科技发展,现代光学系统对光学制造技术提出了新的挑战。

1.1 光刻物镜制造挑战

光刻技术于20世纪90年代初期进入亚微米时代,1986年光刻分辨率是1μm,到1996年光刻分辨率达到0.35μm,2000年光刻分辨率已是0.18μm,目前光刻分辨率已达到45nm,并已经延伸到32nm以下。相应的光刻机的曝光波长已经从436nm(g线),365nm(i线),248nm(KrF)减小到目前193nm(ArF),下一代极紫外光刻(Extreme-Ultraviolet Lithography,EUVL)的曝光波长将会是13.5nm。为了提高光刻分辨率,除了曝光波长减小,光学系统数值孔径NA也在相应增加[4]。

从光学制造的角度看,曝光波长的减小和数值孔径的增加都会极大地提高光学制造难度。当NA>0.6以后,NA每增加0.05,设计和加工的难度就会增加许多。波长为13.5nm的极紫外反射式投影光刻系统的光学设计要求应满足系统波面误差≤λ/14 (RMS),即1nm,分配到单个元件的精度要求将达到0.2nm,而且是高、中、低频全频段误差都要达到这一水平[5-7]。

可以看出,光刻物镜制造是一项复杂的工程,牵涉到光学设计、材料生长、检测、镀膜、装调、加工等一系列环节。从加工角度看,为了实现如此高的加工精度,表面材料去除分辨率必须达到原子分子水平,其设计制造技术已经进入纳米制造范畴,达到自上而下加工原理的极限,对光学制造提出了超高精度光学零件制造挑战。

1.2 空间光学制造挑战

空间光学零件一般是指空、天环境下的机载和星载平面、球面和非球面光学零件,其在对地观测、天文和深空探测、天基监测预警等领域有广泛应用。由于受运载、安装和使用条件的限制,具有独特的设计制造特点。

1)大口径和大相对口径。增大有效口径是提高光学系统分辨能力的基本途径,以空间相机为例,为了获得对地观测高分辨率,空间相机主镜的大口径一般为1~2m,超大口径为2~4m以上[8]。增大相对口径可以提高成像的锐度和照度,改善成像质量,并缩短光学系统的轴向距离,使光学系统更加紧凑,如现代大型反射式望远镜主镜的相对口径一般为1 ∶1.5~1 ∶1,大于马克苏托夫定义的传统加工方法相对口径为1 ∶2的理论极限[1]。

2)轻量化。对于大口径空间光学零件,为了减轻发射负载,必须在保持镜面足够的刚度和稳定性情况下进行镜面轻量化。目前,空间望远镜主镜的面密度,从哈勃望远镜时代180kg/m2减小到20kg/m2左右,满足下一代空间望远镜的发射要求[9]。为了满足此要求,SiC等空间光学功能结构材料在空间光学零件中大量应用,这些材料硬度高、脆性大,其加工往往是一个材料制备与加工工艺相互穿插、相互迭代的过程,其可制造性也是亟待解决的基础性难题。

3)复杂面形和纳米精度。非球面光学零件由于具有设计自由度高、成像质量好等优点,已经在空间光学系统中被广泛采用;基于离轴非球面的大视场角三反消像差光学系统、折叠拼接式特大光学望远镜在空间光学系统中的应用越来越多;自适应主动调整镜以及失重时自补偿镜具有特殊非对称,甚至自由曲面特征。在光学面形精度方面,为了满足光学系统衍射极限的成像要求,其反射镜的制造精度并没有因为口径的增加而降低,如对于2m口径的大镜,其面形精度同样需要优于λ/50 RMS(约12.6nm),尺度精度比(2m/12.6nm)将大于108。

4)高效率加工需求。现代空间光学技术的发展对空间光学零件提出了巨大需求,美国发射的单孔径远红外太空观测器,其对光学制造能力的要求比哈勃太空望远镜高24倍[10]。加工效率已经成为空间光学零件应用的技术瓶颈,必须寻找新的技术路线,并使加工过程实现自动化。

以上空间光学特征代表大口径光学零件制造挑战,传统工艺已经不可能加工出这种镜面,制造技术和装备必须在现有基础上进行创新。

1.3 强光光学制造挑战

强光光学零件主要是指应用于高功率或高能量激光装置等强光光学系统中的光学零件。最典型的强光光学系统是国家点火装置(National Ignition Facility,NIF),法国的兆焦耳激光装置(Laser Megajoule,LMJ)等惯性约束聚变系统[11]。

此类光学系统所需的光学零件数量大、种类多,表面/亚表面质量要求高。以NIF为例,其主激光系统包括192束独立的激光驱动器,整个光学装置将使用7360片口径超过400mm×400mm的大口径光学零件,此外,前端激光系统还需要5000~10 000件小口径光学元件。其材料包括BK7玻璃、熔石英玻璃、钕玻璃和KDP晶体等多种类[1,12]。

不同于其他成像光学系统,在高功率激光系统中,对光学零件除了有几何精度要求,由于高功率激光辐照产生的光学元件损伤失效,使得抗激光损伤指标成为首要目标,对光学制造技术也提出了新挑战。NIF需要高功率激光束输出1.8MJ总能量和500TW总功率,来实现聚变,因此光学元件在使用中要经受高功率激光的辐照,但是由于光学元件加工缺陷诱导激光损伤问题,单束激光束无法达到所需功率密度,系统无法实现正常通量激光能量,使NIF系统一直未能实现理想聚变状态。2010年美国政府对NIF建设情况经过独立调查,认为光学元件加工缺陷诱导的激光损伤问题是NIF实现聚变点火面临的三大主要科学技术瓶颈之一[13]。

因此,强光光学零件提出了低损伤加工挑战,必须创新加工工艺,形成自主光学元件加工新工艺,提升其激光损伤阈值。

1.4 光学制造技术发展过程

随着光学制造挑战的提出,光学制造技术也必须发展以迎接该挑战,满足光学技术发展的需求。

长期以来光学制造采用的是传统光学加工技术,其主要依靠手工或简单机械进行平面与球面加工。加工非球面时,从最接近于该非球面的球面出发,利用刻画出不同形状的研抛膜,依靠人工经验,逐步修整逼近成非球面。传统加工方法很难建立材料去除数学模型,是一种非确定性研抛技术,无论效率还是精度都受到很大限制。

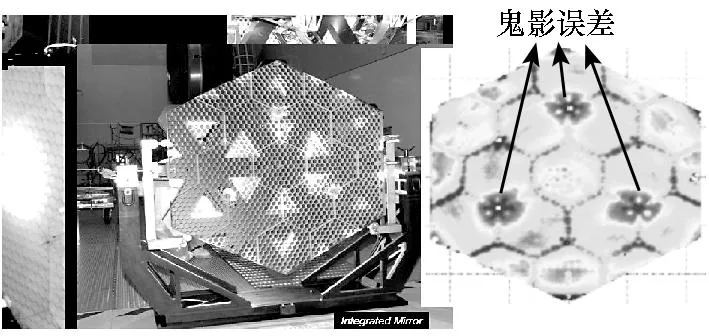

随着数控技术的成熟,20世纪70年代发展起来了计算机控制光学表面成形(Computer Controlled Optical Surfacing,CCOS)技术或称数控小工具抛光技术,并逐渐取代了传统抛光技术,成为非球面加工的主要技术。该技术基于Preston方程,采用小磨头抛光,通过控制驻留时间来控制面形精度,是一种确定性光学制造方法。使传统的非确定性研抛技术进入了确定性数控研抛技术时代。然而,数控小工具抛光技术采用刚性研抛盘,并在研磨盘上贴有聚氨脂、沥青、抛光布等各类研抛膜进行研抛加工。在加工非球面时还会有一些局限性:首先,刚性研抛盘无法适应非球面零件表面曲率变化,因此须采用比光学元件口径小得多的研抛盘,曲率不匹配也加剧了研抛模磨损,影响去除函数的长期稳定性,限制加工精度与加工效率的提升;其次,数控小工具抛光的材料去除原理为压力模式下材料断裂去除,因此,抛光盘会在光学零件表面施加较大的正压力,易在光学零件表面产生加工损伤,在加工轻量化镜面时,还会引起镜面的鬼影误差,如图1所示。

图1 镜面加工的鬼影误差Fig.1 Ghost error of mirror

为了突破这些技术局限,20世纪末期,以磁流变抛光、离子束抛光、应力盘抛光和气囊进动抛光技术为代表的修形抛光技术发展成熟,逐渐成为光学制造主流技术。与使用刚性研抛工具的研抛技术比较,这些研抛工具的“柔度”可以通过计算机的控制而改变,采用新的材料去除机理,从而强化了非球面曲率变化的适应能力并达到保持去除函数的长期稳定性的目标,甚至可以方便地改变工具的“柔度”以适应不同需求的研抛过程。这类研抛技术称为可控柔体(Controllable Compliant Tools,CCT)光学制造技术[3]。基于可控柔体光学制造技术,解决其中的纳米尺度材料去除、补偿加工技术和低损伤加工技术等关键问题,就可以满足现代光学系统对光学制造技术提出的新需求,解决光刻物镜、空间光学和强光光学制造难题。

2光学表面纳米精度制造关键技术

2.1 纳米量级材料去除的稳定可控技术

对于大口径光学零件,加工时应用具有原子分子可控去除的方法才能实现纳米甚至亚纳米的精度。然而,采用原子力显微镜单原子搬迁等加工方法在大口径光学元件实现纳米精度制造显然在效率上将是无法满足的[4]。从制造的角度看,材料去除方法既要有原子分子量级的可控分辨率,以实现高的加工精度,又要有高的去除效率,才能实现制造目标。因此,磁流变和离子束抛光过程中,实现稳定的纳米/亚纳米材料可控去除,是实现纳米精度制造的前提。

磁流变抛光是应用磁流变抛光液对工件表面的剪切作用产生材料去除,一般基于Bingham流体动压模型,进行抛光区压力场、剪切应力场和速度场分析,进而建立磁流变抛光材料去除模型,在理论上建立磁流变抛光参数与材料去除效率的关联[14]。

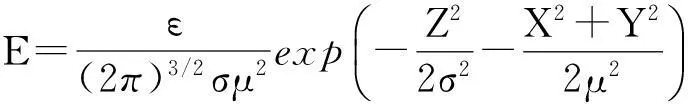

为了掌握离子束加工的材料去除机理,一般以Sigmund溅射理论为基础,研究溅射过程的能量耗散行为,建立典型光学材料原子克服绑定能而实现迁移的数学模型[15],如式(1)所示。

(1)

其中:r= (X,Y,Z)表示能量沉积点在以离子能量沉积平均深度点P为原点的局部坐标系中的坐标,该坐标系的Z轴平行于离子入射轨迹;ε为入射离子在固体中沉积的总能量;σ和μ分别为沉积能量在平行于入射方向和垂直于入射方向上的高斯分布参数。

通过以上模型,可以求解出离子束垂直入射时的溅射产额,从而建立离子束材料去除数学模型。

以此为基础,考虑典型光学材料和相关工艺参数对加工过程的影响,应用加工设备和波面干涉仪、白光干涉仪、扫描电镜等检测设备,观测分析实际材料去除结果并验证理论模型,分析影响可控特征尺度的关键工艺因素,建立精确参数控制系统,研究影响去除特性的相关参数的控制特性,最终实现具有纳米/亚纳米量级分辨率的材料迁移可控加工。

2.2 复杂曲面可控补偿修形技术

光学表面计算机控制修形原理指出材料去除量E(x,y)为抛光工具的去除函数R(x,y)与驻留时间T(x,y)的二维卷积如式(2)所示。

E(x,y)=R(x,y)*T(x,y)

(2)

在实际应用过程中,去除函数应具有时空不变性,去除量函数只有能够真实反映面形误差,才能准确求解加工驻留时间。但是,光学零件在从平面制造向曲面制造延伸的过程中,由于表面几何形状和加工处理工艺的约束,曲面面形函数和抛光过程中的去除函数在二维卷积方程中将会产生相应的非线性变化,将难以满足纳米/亚纳米面形精度制造的要求,需要在加工算法中补偿解决。

一般来说,造成去除函数非线性变化的原因主要有去除函数R(x,y,z)在卷积中的表示R(x,y)存在投影畸变、边缘效应等。因此,需要研究磁流变、离子束抛光中曲面参数对去除函数的影响规律,已建立去除函数动态去除模型。

在离子束加工中,根据其束流密度空间分布模型,可以分析得到靶距、入射角和加工曲面参数的非线性效应,如图2[16]所示。

图2 去除函数随靶距、入射角的变化曲线Fig.2 Curve of removal function changed along with range and incidence angle

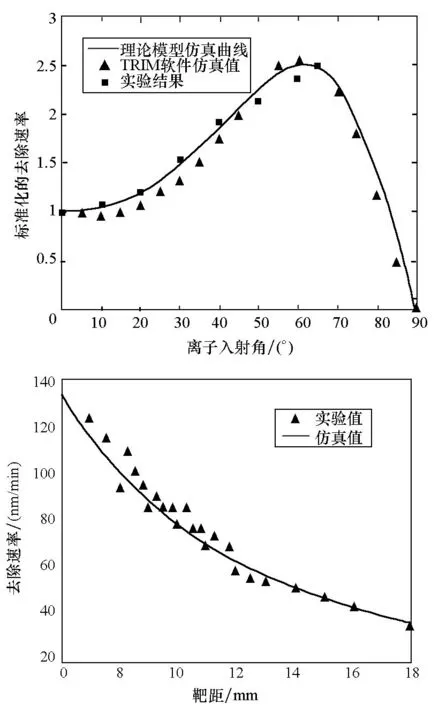

对于磁流变抛光,由于磁流变液的截流状态与在工件内部时明显不同,产生边缘效应,可通过实验方法建立理想去除函数和实际去除函数的变化规律,如图3所示[17]。

图3 去除函数边缘效应误差Fig.3 Edge effect error of removal function

基于以上非线性规律分析,可以建立可控柔体抛光中不同参数和工件几何形状下的去除函数理论模型,由此生成动态去除函数的数据库,替代式(2)中的恒定去除函数,构造能够真实反映加工过程的材料去除量模型,提升驻留时间的计算精度,实现复杂曲面可控补偿修形。

2.3 可控柔体光学制造装备运动轴性能设计

传统机械加工机床主要通过误差复映原理而影响机械零件加工精度的。由于可控柔体光学制造的光学表面修形中,光学表面的精度不是由误差复映原理决定的,因此,其装备设计原则与传统机械加工机床不完全一样。

如对于磁流变抛光装备综合几何精度性能影响规律,抛光点的切向定位误差将影响误差高点定位程度,法向定位误差将影响去除函数稳定性,从而影响光学表面修形精度[18]。切向误差对加工精度的影响,如式(3)[15]所示。

e(x,y)=grad(r)·ΔT

(3)

即切向定位偏差引入的加工残差e(x,y)等于面形梯度矢量ΔT与切向定位偏差矢量grad(r)的内积。

抛光点的法向定位误差将影响磁流变抛光液的压入深度,从而影响磁流变抛光去除函数稳定性,其对去除函数稳定性的影响规律可以通过去除函数模型或实验获得[7]。

磁流变抛光装备综合动态性能通过影响驻留时间的实现精度而影响光学表面修形精度。光学计算机控制修形是通过控制抛光轮过驻留点的速度实现驻留时间控制从而实现修形的,如图4所示。在相邻两个驻留点之间的速度变化需要抛光装备通过加减速有效实现,如果抛光装备综合动态性能无法使抛光装备在驻留点距离内加减速至目标速度,即抛光轮在相邻驻留点之间不能完成理论加减速过程,就会产生驻留时间实现误差,从而影响光学修形精度。通过基于运动系统动态性能的驻留时间求解,可以计算抛光装备综合动态性能对光学修形精度的影响规律[14]。

图4 驻留点之间的加减速过程示意图Fig.4 Process of acceleration and deceleration between reside points

分析抛光装备综合几何精度、动态性能对光学修行影响规律,通过多体系统的运动学理论,分析该装备零级运动、一级运动和二级运动方程,从而获得抛光装备各运动轴几何精度和速度、加速度等动态性能指标,完成抛光装备运动轴性能设计。

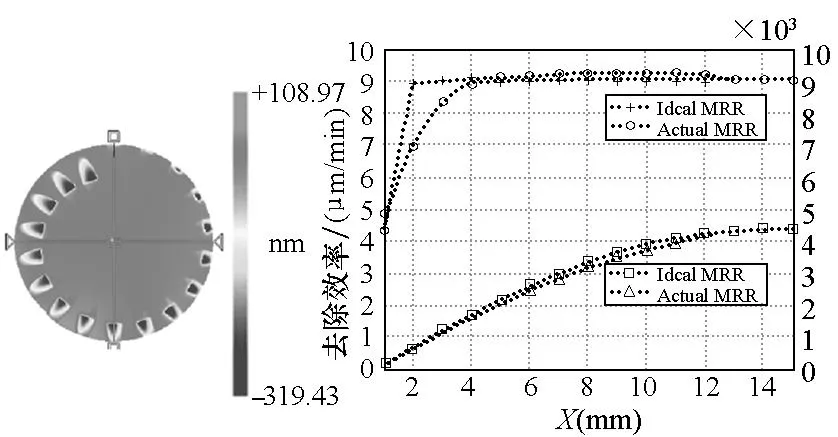

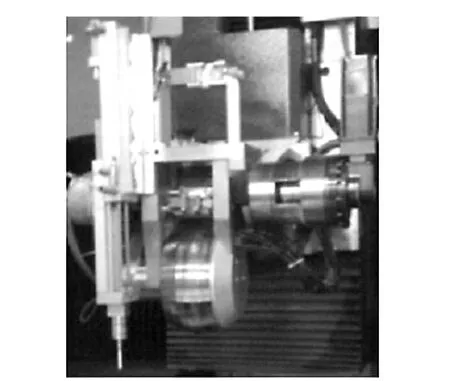

通过解决以上关键技术问题,实验室研制出系列磁流变、离子束抛光装备,如图5所示,并基于该装备,研究了超高精度光学零件、空间光学零件和强光光学零件加工工艺,加工出了各类满足使用要求的光学零件。

图5 自研的磁流变和离子束抛光装备Fig.5 MRF and IBF equipments

3光学表面纳米精度制造面临的主要问题

通过可控柔体光学制造技术发展, 光学制造技术进入确定可控加工新时代,我国当前在这些方面也有了长足的进步,但依然存在光学制造技术发展的技术瓶颈,主要有以下几个方面。

3.1 光学制造加工效率瓶颈

目前,光学零件材料主要采用玻璃、陶瓷等硬脆材料,加工工艺主要采用磨削、研磨和抛光等基本方法,加工流程长,中间还要穿插面形检测、辅助装夹等工艺。因此,虽然采用了数控化加工技术,光学制造效率仍亟待提高。可以通过以下方法提高光学制造效率:

1)提升光学制造智能化水平,减少装夹对刀等辅助时间。比如磁流变抛光光学零件前,需要花大量时间对光学零件进行打表定位,以确定光学零件在磁流变抛光机床坐标系中的位置,但是采用基于五方向测头的自动对刀系统,如图6所示,就能实现光学零件智能化自动定位,大大节省辅助装夹时间,提升效率。

图6 抛光自动定位系统Fig.6 Polishing automatic positioning system

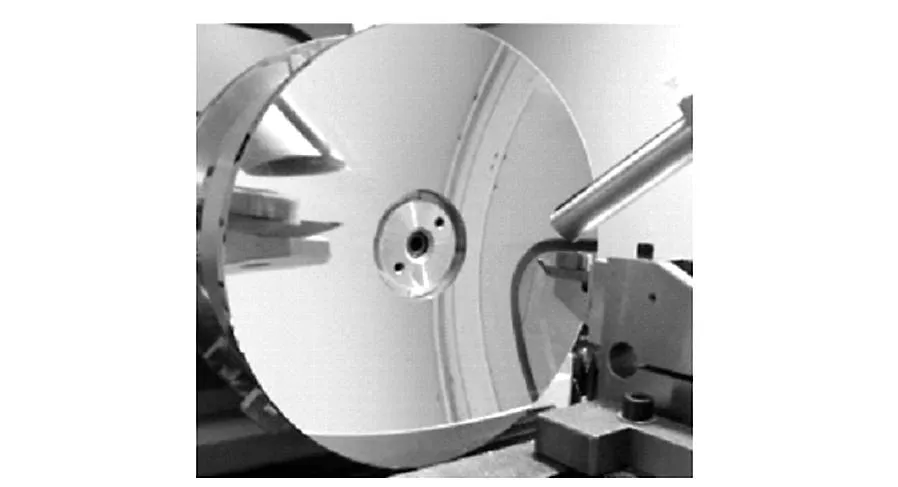

2)研发高效率高精度加工新工艺。如美国Optimax Systems公司研发的基于超声振动VIBETM抛光工艺[19],可以大大提升光学零件预抛效率;等离子抛光技术[20]可以对磨削后光学表面实现磨削层低损伤去除,同样可以提升加工效率;光学零件的超精密切削加工,如图7所示,由于加工工序少,成形快,加工效率优于磨、研和抛工艺方法,目前在红外光学零件加工中开始应用,如能解决材料适用性、加工精度等问题,将能获得更广泛应用,提升光学零件制造效率。

图7 光学零件切削加工Fig.7 Optical parts machining

3.2 复杂曲面面形检测技术瓶颈

超精密面形检测在光学制造中作为一种有效的反馈与评价手段,是保证光学零件制造质量的基础。但是随着光学技术的发展,光学系统对大型光学零件质量要求的不断提升,光学零件面形越来越复杂,评价质量标准的内涵也不断丰富,全口径、全波段面形误差的检测成为复杂面形光学零件制造的主要瓶颈。例如对于自由曲面面形检测,仍未见完善的超精密面形检测系统方法,光学波面干涉检测方法受到补偿能力和视场范围的限制,不适于大斜率梯度面形的测量;接触式2D轮廓仪测量会损伤测量面,且测量速度较慢,无法快速获取三维面形数据。

目前,国内外学者也发展了新型测量技术以应对该挑战。计算全息法(Computer-Generated Holograms,CGH)是近年来发展起来的高精度的复杂曲面面形检测方法,其利用CGH生成理想的非球面波前和实际的非球面检测波前相干涉来实现非球面面形的高精度检测,但是CGH补偿器制作是CGH推广应用的主要瓶颈。3D超精密轮廓仪可以有效解决中小口径复杂曲面面形检测难题,该技术采用超精密运动平台对曲面进行扫描重构,获得三维面形轮廓数据。比较成熟的有荷兰IBS公司ISARA 400系统[21]、荷兰埃因霍恩理工大学的NANOMEFOS系统[22]、英国Taylor Hobson公司的LUPHOScan系统,这些测量系统测量口径为400mm~500mm,测量精度可优于100nm,但是这些系统价格昂贵,国内还未见开发类似系统的报道。

3.3 光学表面无损制造瓶颈

光学加工目前主要使用的是材料去除法,包括磨削、研磨、抛光或切削等基本方法。这些加工方法不但会在光学表面带来机械破碎缺陷、残余应力等表面完整性问题,还会带来污染杂质等加工缺陷[23]。由于这些加工缺陷的存在,光学元件在受到高能激光辐照时,由于激光作用使元件局部或整体的几何结构、元件材料的物理化学性质发生了根本性、不可恢复的变化,从而降低元件透过率和光束质量,产生波前畸变,影响焦斑质量,调制光强分布而产生光场强区,并使得下游元件产生新的损伤[24]。更为严重的是,该激光损伤是一个“自加速”的过程,初始损伤一旦产生,损伤尺寸会随着后续激光发射次数呈指数增长,从而将大大降低光学元件的激光能量负载能力,成为限制系统激光能量输出能力的主要因素[25]。因此,光学制造特别是针对高抗激光损伤的光学元件制造,除了要满足几何精度目标,还需满足加工缺陷控制目标。光学加工过程中有何种加工缺陷产生?加工缺陷诱导激光损伤的规律是什么?加工缺陷如何检测与表征?如何优化或创新加工工艺实现加工缺陷抑制?这些都是光学表面无损制造亟待解决的问题。

4结论

现代光学系统的发展应用对光学零件制造提出了更高的要求,如(亚)纳米精度、大尺度精度比、低损伤表面和复杂曲面制造等,这些要求对光学制造提出了更多的挑战。以磁流变、离子束抛光技术为代表的光学零件可控柔体制造技术是解决这些光学制造难题的有效制造方法。未来光学制造技术需要继续解决提高制造效率、复杂曲面检测和无损表面加工等光学制造目前面临的主要技术难题,以满足光学系统对光学制造提出的进一步需求,支撑光学技术的发展。

参考文献(References)

[1]杨力.先进光学制造技术[M].北京:科学出版社,2001.

YANG Li.Advanced optical manufacturing technology [M]. Beijing: Science Press, 2001. (in Chinese)

[2]李圣怡,戴一帆. 大中型光学非球面镜制造与测量新技术[M]. 北京:国防工业出版社, 2011.

LI Shengyi, DAI Yifan. New technology for manufacturing and measurement of large and middle-scale aspheric surfaces[M]. Beijing : National Defence Industrial Press,2011. (in Chinese)

[3]李圣怡, 彭小强. 光学零件可控柔体制造的理论基础与方法[J]. 机械工程学报, 2013, 49(17): 1-9.

LI Shengyi, PENG Xiaoqiang. Basic theory and methord of controllable compliant tools (CCT) for optic elements manufacturing[J]. Chinese Journal of Mechanical Engineering,2013, 49(17): 1-9. (in Chinese)

[4]戴一帆, 彭小强. 光刻物镜光学零件制造关键技术概述[J]. 机械工程学报, 2013, 49(17): 10-18.

DAI Yifan, PENG Xiaoqiang. Overview of key technologies for optical manufacturing of lithographic projection lens[J]. Chinese Journal of Mechanical Engineering,2013, 49(17): 10-18. (in Chinese)

[5]姚汉民, 胡松, 邢廷文. 光学投影曝光微纳加工技术[M]. 北京: 北京工业大学出版社, 2006.

YAO Hanmin, HU Song, XING Tingwen.Micro-nanofabrication optical projection exposure technology[M].Beijing:Beijing University of Technology Press,2006.(in Chinese)

[6]Lowisch M,Kuerz P,Mann H J, et al. Optics for EUV production [C]//Proceedings of SPIE, Extreme Ultraviolet (EUV) Lithography,2010,7636:297-301.

[7]Webb J, Nemechek J. Optical fabrication rises to the 193nm challenge[J]. Laser Focus World, 2008,33(2):75.

[8]Bielke A, Beckstette K F, Kuebler C W, et al. Fabrication of aspheric optics: process challenges arising from a wide range of customer demands and diversity of machine technologies[C]//Proceedings of SPIE,Optical Fabrication, Testing, and Metrology,2004,5252: 1-12

[9]Cole G C, Garfield R,Peters T,et al. An overview of optical fabrication of the JWST mirror segments at Tinsley[C]//Proceedings of SPIE,Space Telescopes and Instrumentation I: Optical, Infrared, and Millimeter, 2006,6265: 62650V-1-62650V-9.

[10]Stahl H P. Optics needs for future NASA missions[R].USA:NASA Marshall Space Flight Center,2004.

[11]Kline J L, Callahan D A, Glenzer S H, et al. Hohlraum energetics scaling to 520 TW on the National Ignition Facility[J]. Physics of Plasmas,2013,20(5): 056314.

[12]Stolz C J. The National Ignition Facility: the world′s largest optical system[C]//Proceedings of SPIE,Optical Design and Testing III, 2007,6834.

[13]Suratwala T I.Optical fabrication and post processing techniques for improving laser damage resistance of fused silica optics[C]//Proceedings of OSA / IODC/OF&T,2010.

[14]石峰. 高精度光学镜面磁流变抛光关键技术研究[D].长沙:国防科学技术大学, 2009.

SHI Feng. Study on the key techniques of magnetorheological finishing for high-precision optical surfaces [D]. Changsha: National University of Defense Technology, 2009.(in Chinese)

[15]周林. 光学镜面离子束修形理论与工艺研究[D].长沙:国防科学技术大学, 2008.

ZHOU Lin. Study on theory and technology in ion beam figuring for optical surfaces [D]. Changsha: National University of Defense Technology, 2008. (in Chinese)

[16]廖文林. 亚纳米精度光学表面离子束修形基础研究[D]. 长沙:国防科学技术大学, 2015.

LIAO Wenlin. Fundamental research on ion beam figuring for sub-nanometer precision optical surfaces [D]. Changsha: National University of Defense Technology, 2015. (in Chinese)

[17]胡皓. 高精度光学零件磁流变可控补偿修形关键技术研究[D]. 长沙:国防科学技术大学, 2011.

HU Hao. Study on the key techniques of controllable and compensable magnetorheological finishing for high-precision optics [D]. Changsha: National University of Defense Technology, 2011. (in Chinese)

[18]袁磊. 磁流变机床性能分析及其对加工精度的影响规律研究[D].长沙:国防科学技术大学, 2011.

YUAN Lei. Research on magnetorheological machine performance and the influence law of the machining accuracy[D]. Changsha: National University of Defense Technology, 2011.(in Chinese)

[19]Nelson J D,Gould A,Klinger C,et al. Incorporating VIBE into the precision optics manufacturing process[C]//Proceedings of SPIE,Optical Manufacturing and Testing IX,2011:8126.

[20]Shi B L, Xie X H, Dai Y F, et al. A high efficiency machining method of SiC: ion-enhanced atmospheric pressure plasma machining[C]// Proceedings of 7th International Symposium on Advanced Optical Manufacturing and Testing Technologies, International Society for Optics and Photonics, 2014: 928104-7.

[21]Widdershoven I, Donker R L, Spaan H A M. Realization and calibration of the “Isara 400”ultra-precision CMM[J]. Journal of Physics: Conference Series,2011,311(1):12002-12006.

[22]Henselmans R, Cacace L A,Kramer G F Y,et al. The NANOMEFOS non-contact measurement machine for freeform optics[J]. Precision Engineering, 2011, 35(4): 607-624.

[23]Bude J, Miller P E, Shen N,et al. Silica laser damage mechanisms, precursors and their mitigation[C]//Proceedings of SPIE,Laser-Induced Damage in Optical Materials,2014:9237.

[24]Suratwala T I,Miller P E,Bude J D,et al. HF-based etching processes for improving laser damage resistance of fused silica optical surfaces[J]. Journal of the American Ceramic Society,2011,94(2):416-428.

[25]Wong J, Ferriera J L, Lindsey E F, et al. Morphology and microstructure in fused silica induced by high fluence UV laser pulses[J].Journal of Non-Crystalline Solids, 2006, 352(3):255-272.

http://journal.nudt.edu.cn

Nanometer precision fabrication for large scale optical surfaces

PENGXiaoqiang1,2,DAIYifan1,2,LIShengyi1,2

(1. College of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;

2. Hunan Key Laboratory of Ultra-precision Machining Technology, Changsha 410073, China)

Abstract:Nano-precision optical surfaces are highly demanded in fields of lithography, synchrotron radiation, space observation and inertial confinement fusion. With the performance rising of equipment, the surface accuracy and roughness of optical elements are further strictly required, which is approaching the theoretical physical limitation. The rising demands bring about tougher challenges for optical fabrication, and push the technology to the frontier in the nano-precision fabrication area as well. Magnetorheological polishing and ion beam were figured in this research: the stability of material removal rate in nano-level, controllable compensation of complex asphere and dynamics design of equipment axes. The self-developed innovation polishing equipment was produced and the nano-precision fabrication of typical optical elements was realized, which provides strong support for relative science programs of our country, in terms of fabrication technology.

Key words:nanometer precision fabrication; optical fabrication; controllable compliant tools polishing; magnetorheological finishing; ion beam figuring

中图分类号:TH161

文献标志码:A

文章编号:1001-2486(2015)06-001-07

作者简介:彭小强(1977—),男,江西宁都人,研究员,博士,E-mail:pxq2000@vip.sina.com

基金项目:国家自然科学基金资助项目(51275521);新世纪优秀人才资助计划项目(NCET-12-0144)

收稿日期:*2015-06-01

doi:10.11887/j.cn.201506001