长河坝水电站深孔帷幕灌浆试验与分析

2015-02-01康路明,吕清岚,杨培青

康 路 明, 吕 清 岚, 杨 培 青

(中国水利水电第五工程局有限公司 长河坝施工局,四川 康定 626001)

长河坝水电站深孔帷幕灌浆试验与分析

康 路 明,吕 清 岚,杨 培 青

(中国水利水电第五工程局有限公司 长河坝施工局,四川 康定626001)

摘要:长河坝水电站具有工程地质条件复杂、运行水头高、防渗要求高等诸多不利条件为慎重起见,在左岸现场进行了帷幕灌浆试验,从钻灌工艺、单位注入率、灌注前后透水率、物探检测等方面进行分析得知,灌浆效果显著,达到了深孔帷幕灌浆试验的预期目的并得出了帷幕灌浆设计的必要参数,为300 m级土石坝深孔帷幕灌浆积累了经验,可供同类大型土石坝工程施工时参考。

关键词:长河坝水电站;深孔帷幕;灌浆试验

1工程概述

长河坝水电站系大渡河干流水电规划“三库22级”中的第10级电站,采用拦河大坝、地下引水发电系统开发,电站总装机容量2 600MW。拦河大坝最大坝高240m,水库正常蓄水位高程1 690m,正常蓄水位以下库容为10.15亿m3,总库容为10.75亿m3。坝基承受的最大水头达230m。

2试验区的选择与布孔

根据地层情况、孔距、排距的不同,左岸基岩帷幕灌浆试验在高程1 640m灌浆平洞内布置了2个深孔帷幕灌浆试验区,每个试验区布置了3组试验,进行排距1.5m和1.2m的比较,孔距2m和1.5m的比较。灌浆孔为两排,每排分三序施工,灌浆孔和检查孔均为斜孔,向上游方向倾斜角度为5°。孔位布置见图1、2。

图1 试验Ⅰ区孔位布置图

3试验目的3.1确定适宜的孔距与排距

通过对不同试验区、不同分组的试验效果进行对比,确定科学合理的灌浆施工孔距与排距。

3.2确定合理的灌浆方法及施工参数

确定符合长河坝水电站地质条件和施工要求的帷幕灌浆施工方法和技术参数。

4室内浆材试验

图2 试验Ⅱ区孔位布置图

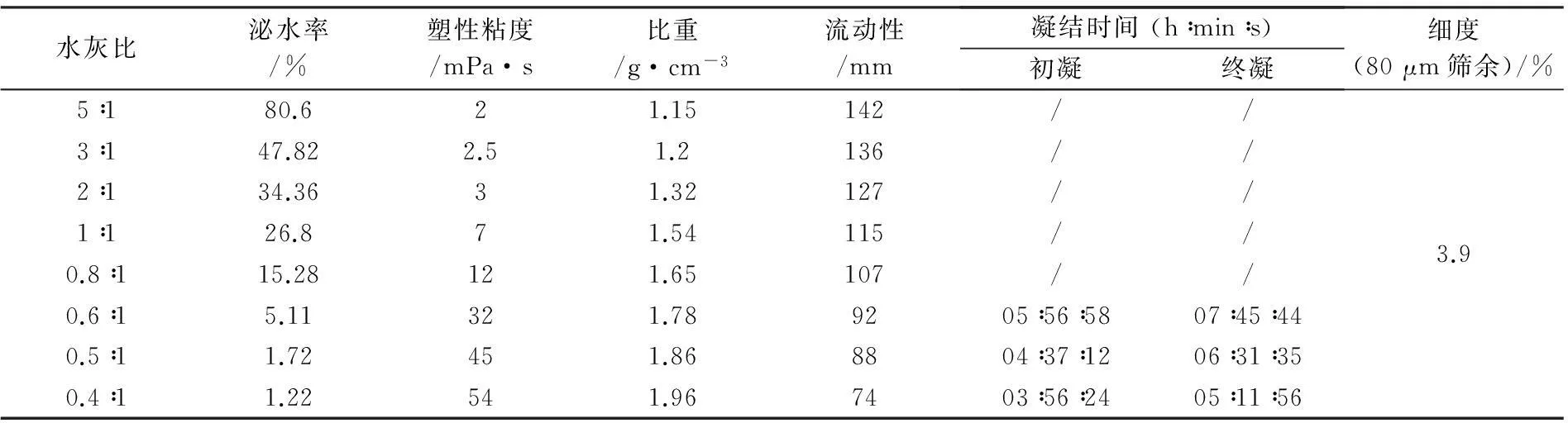

适宜的灌浆材料和浆液是取得良好灌浆效果的重要因素。试验水泥拟用P.O42.5普通硅酸盐水泥,分别对水泥浆液的泌水率等物理性能及抗压强度等力学性能进行检测(表1、2)。

表1 室内纯浆液物理性能试验结果表

表2 室内浆液力学性能试验结果表

根据室内浆液试验成果,在科学分析的基础上,针对坝区地层,水泥浆液可选用水灰比5∶1、3∶1、2∶1、1∶1、0.8∶1、0.5∶1六个重量比级。

5帷幕灌浆试验

5.1钻灌工艺选取

试验用钻孔设备为XY-2地质钻机,采用金刚石回转钻进工艺。试验区底板为0.5m厚混凝土盖重,各序孔在施工时,先于孔口段进行接触段灌浆后,再埋设孔口花管待凝24h,而后自上而下分段钻进,安设孔口封闭器进行灌浆,如此循环钻灌直至结束。其中,灌浆孔及检查孔第一段开孔孔径为110mm,以下各段孔径为75mm;段长划分情况为:01段~2m,02段~3m,03段~终孔均为5m。

5.2灌浆试验的实施

(1)试验Ⅰ序孔在灌浆前进行单点法压水试验,其余孔各灌浆段在灌浆前进行简易压水试验(压力为该段灌浆压力的80%,但不超过1MPa),以了解该段岩体的透水性。

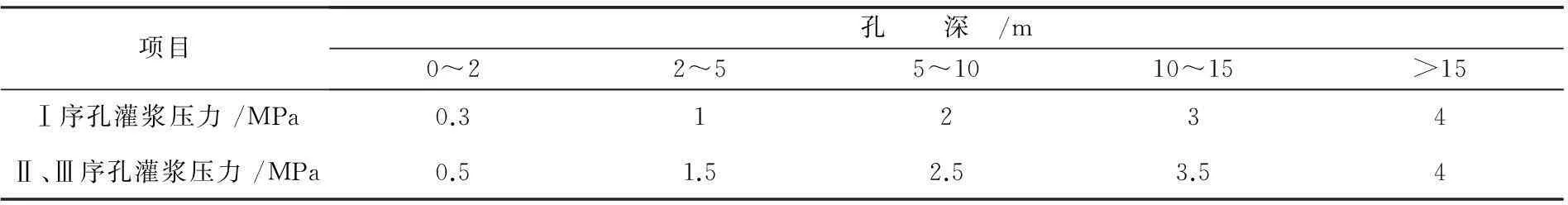

(2)在灌浆过程中,结合被灌地层岩体结构、埋深、透水性、浆液水灰比、抬动变形等情况,适当调整灌浆压力,后次序孔的灌浆压力可较前次序孔依次提高15%左右,灌浆应尽快达到设计压力。设计压力见表3。

表3 灌浆试验压力表

(3)对于注入率较大或易于抬动的部位应分级升压,灌浆试验压力和注入率关系见表4。

表4 灌浆试验压力与注入率关系表

注:分级升压(P为对应孔段的灌浆最大压力)。

(4)鉴于长河坝水电站拦河大坝最大坝高为240m并参照《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012),检查孔压水试验于灌浆结束14d后进行,最大压力值(表压)为2MPa。考虑到搭接帷幕施工,同时进行压力值(表压)1MPa压水试验对比。

5.3抬动变形观测

帷幕灌浆试验在有混凝土盖重(50cm)的情况下进行。灌浆孔段在裂隙冲洗、压水试验及灌浆等试验过程中,在设计压力下,对于底板混凝土抬动变形采用千分表观测,具体布置为:在试验Ⅰ区设置30m、46m深2个垂直抬动孔;在试验Ⅱ区设置30m深1个垂直抬动孔(图1、2)。

6帷幕灌浆试验效果分析

6.1全景图像测试成果

(1)试验Ⅰ区灌前共完成了3孔钻孔全景图像测试,灌后测试1孔,各孔全景图像解译见表5。灌前钻孔全景图像成果表明:试验Ⅰ区岩体总体较完整,局部裂隙发育,以闭合缓倾角裂隙为主。灌后测试成果揭示试验Ⅰ区第3组部分裂隙填充有水泥结石。

(2)试验Ⅱ区灌前共完成了2孔钻孔全景图

表5 试验Ⅰ区钻孔全景解译表

像测试,灌后测试1孔,各孔全景图像解译见表6。灌前钻孔全景图像成果表明,试验Ⅱ区岩体总体较完整,局部裂隙发育,以闭合缓倾角裂隙为主。灌后测试成果揭示试验Ⅱ区第1组未发现裂隙填充水泥结石。

6.2单位注入率分析

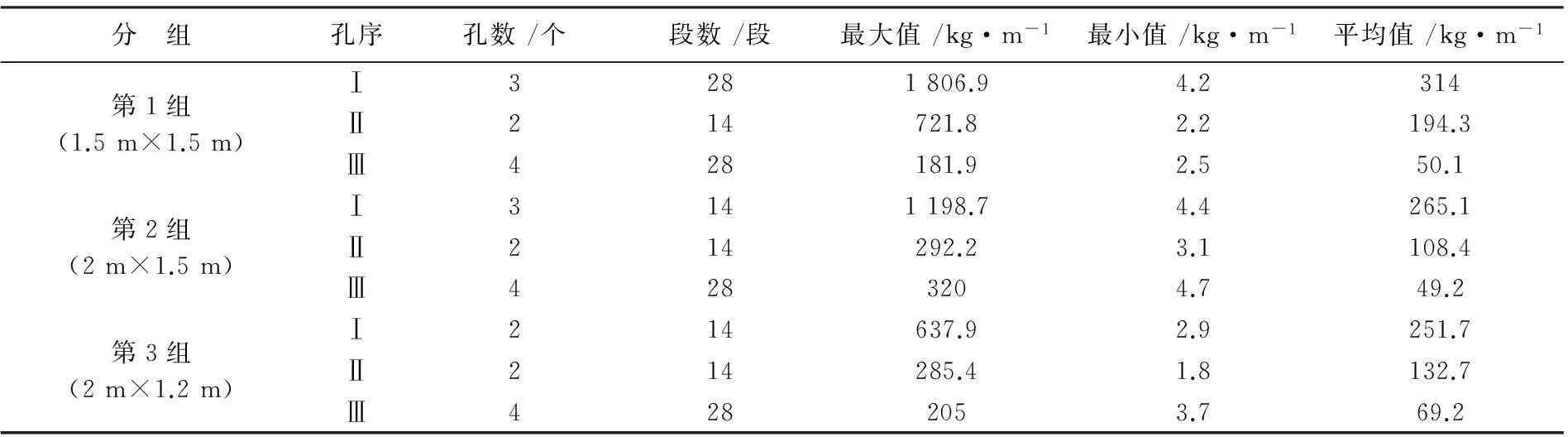

帷幕灌浆试验共计完成2个区,6个组,52个孔,灌浆420段,详情见表7、8。

表6 试验Ⅱ区钻孔全景解译表

表7 试验Ⅰ区单位注灰量统计表

从表7中可以看出:

表7中第1组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了152.1kg/m,降幅为60.9%;Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单位注灰量降低了224.2kg/m,降幅为47.3%;第2组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了180kg/m,降幅为64.1%;Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单位注灰量降低了309.3kg/m,降幅为52.4%。第3组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了275.3kg/m,降幅为77.7%,Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单位注灰量降低了71.6kg/m,降幅为16.8%。

表8中第1组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了144.2kg/m,降幅为74.2%,Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单

表8 试验Ⅱ区单位注灰量统计表

位注灰量降低了119.7kg/m,降幅为38.1%;第2组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了59.2kg/m,降幅为54.6%;Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单位注灰量降低了156.7kg/m,降幅为59.1%;第3组Ⅲ序孔平均单位注灰量较Ⅱ序孔平均单位注灰量降低了63.5kg/m,降幅为47.9%;Ⅱ序孔平均单位注灰量较Ⅰ序孔平均单位注灰量降低了119kg/m,降幅为47.3%。

总之,按Ⅰ、Ⅱ、Ⅲ序分序灌注,后序孔平均单耗比前序孔平均单耗存在显著的降低,符合分序灌浆的一般规律。

6.3灌注前后岩体透水率分析

本工程深孔帷幕生产性灌浆试验要求:主帷幕幕体的透水率q≤1Lu,不合格孔段的透水率值不大于设计要求的200%且不集中,则灌浆质量认定为合格。灌注前后岩体透水率情况见表9~12。

从表9、10灌前压水试验可见:强、中等漏失孔段逐步减少,2个试验区Ⅰ序不返水4段,Ⅱ序不返水3段,Ⅲ序不返水1段。

表9 试验Ⅰ区灌前透水率统计表

检查孔进行了表压为1MPa、表压为2MPa对比压水试验,试验312段次,除有2段(4段次)不满足设计标准(透水率q≤1Lu)外,其余试段均满足设计防渗标准要求。该2段(4段次)的透水率(压水压力1MPa/2MPa)分别为1.83Lu/

1.8Lu、1.3Lu/1.68Lu,大于1Lu,但满足DL/T

5148-2012 “不合格试段的透水率不超过设计规定的200%”的要求(以上不合格孔段间排距均为2m×1.5m)。

6.4单点法1MPa、2MPa压水试验成果对比分析

单点法压水试验按《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012)附录B(灌浆工程压水试验)执行。

6.4.1检查孔检查压水试验压力值的确定

(1)坝高<50m,试验压力值一般为灌浆压力的80%,并不大于1MPa;

(2)坝高50~100m,试验压力值取1MPa;

(3)坝高100~200m、>200m,试验压力值为1MPa,H(m)并不大于2MPa。

6.4.2压入流量稳定标准

在稳定的压力下,每3~5min测读一次压入流量,连续四次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1L/min时,本阶段试验即可结束,取最终值作为计算值。

6.4.3现场检查孔压水试验压力值及成果对比分析

表10 试验Ⅱ区灌前透水率统计表

表11 试验Ⅰ区灌后检查孔压水统计表

表12 试验Ⅱ区灌后检查孔压水统计表

(1)孔深5.5m以上孔段,采用1MPa的压力进行单点法压水试验。

(2)孔深5.5m以下检查孔孔段,采用1MPa、2MPa压力进行单点法压水对比试验。

压水压力分别为1MPa、2MPa时的试验成果(所得透水率基本一致,可能存在试验误差)除2段外,岩体透水率q≤1Lu,满足设计帷幕防渗要求。

试验Ⅱ区第2组2#检查孔第10段压水试验压力为1MPa时透水率为1.3Lu,2MPa时透水率为1.68Lu,不排除已充填裂隙水泥胶结物在较高压力下被破坏的可能。

6.5不合格孔段原因分析及处置

6.5.1不合格原因分析

(1)查阅不合格两段相邻灌浆孔灌注原始资料,其灌注设备、机具、工艺、参数等均与其他孔段类同,严格按设计要求进行,可排除因灌注设备、机具、工艺、参数等因素改变造成不合格的可能。

(2)裂隙发育,特别是竖直裂隙,一旦被钻孔揭穿,极易造成钻孔沿着裂隙偏斜;母岩与水泥结石的软硬程度不同,在破碎岩体中也会造成孔斜偏差,随着孔深的增加,孔斜偏差加剧且偏移的方位、角度不易控制。

(3)不排除相邻帷幕孔的孔底孔距可能存在局部超出设计最大孔距2m的情况,从而造成相邻帷幕孔局部孔段灌注扩散半径重叠不够,甚至浆液随大的裂隙运动充填,灌浆压力不能满足对相对较完好(不能承受检查压力)岩体的灌注,两孔之间存在薄弱部位,进而造成帷幕不连续、压水不合格的可能。

6.5.2不合格孔段的处置

按照设计及规范帷幕灌浆工程质量的评定标准,本次灌浆试验帷幕灌浆质量压水试验应达到:混凝土盖板与基岩接触段及其下一段的合格率为100%,其余各段的合格率应为90%以上,不合格段的透水率值不超过设计规定值的150%且不集中,灌浆质量满足合格标准。

为确保工程质量,现场采取利用检查孔对不合格孔段进行补强、补灌的处理措施。

6.5.3混凝土盖重与抬动观测

(1)虚拟盖重。

试验区为0.5m厚混凝土盖重,各序孔在施工时混凝土与基岩接触段按要求灌注后,埋入孔口管后待凝24h。试验证明混凝土连同接触段形成的虚拟盖重约为2.5~3m,能满足接触段以下各灌浆孔段在裂隙冲洗、压水试验及灌浆等施工时对混凝土盖重的需求。

(2)抬动孔与抬动观测。

①在试验施工全过程中,未发现抬动超限等异常情况发生,未对底板混凝土造成破坏。

②依据《水工建筑物水泥灌浆施工技术规范》(DL/T5148-2012),建议施工时可适当减少抬动孔数量及深度,抬动孔深度以20m左右为宜,且应在临近灌浆平洞口、强卸荷带附近布设并加强观测。

7试验成果及建议

7.1孔距与排距

通过对各试验区组进行对比并考虑到岩体特性对孔底偏差的影响及对孔底偏差的要求不同、防渗帷幕体的阻水效果、耐久性,为保证防渗帷幕体的厚度及灌浆质量,对帷幕灌浆孔孔距、排距建议如下:

(1)将帷幕孔间、排距缩小为1.5m×1.5m更利于灌浆效果满足设计报告中的防渗要求。

(2)试验Ⅰ区、试验Ⅱ区孔间、排距2m×1.5m分别有一段大于1Lu。经综合考虑,若需要采用孔间、排距2m×1.5m,则应采取有效措施加以防控,如增加检查孔数量以获得足够的效果检查数据且同时亦可兼作灌浆孔予以补强灌浆等。

(3)在局部强卸荷带裂隙发育位置、或因孔底偏差值(孔底孔距)影响,设计孔间、排距可能存在局部超出大于设计孔距的位置,对此,笔者建议可增为3排孔,孔间、排距为2m×0.75m。

7.2钻灌方法与施工参数

(1)钻灌方法。

选用XY-2地质钻机,采取“孔口封闭、孔内循环、自上而下、分段灌浆”的灌浆工艺,其优势为:利用钻杆作为射浆管,孔内不需下入灌浆栓塞,从而避免了起、下栓塞和堵塞不严等问题。每段灌浆结束后,一般不需待凝,即可开始下一段的钻孔,更有利于加快进度;“孔内循环”除了主要对新钻段进行灌浆以外,还可以使以上各段都能得到若干次的重复灌浆,最终都会受到最高压的“考验”,有利于提高灌浆质量。

(2)施工参数。

① 帷幕灌浆水灰比宜选用:5∶1、3∶1、2∶1、1∶1、0.8∶1、0.5∶1六个重量比级。

②笔者建议的帷幕灌浆分段长度值见表13。

表13 帷幕灌浆分段长度建议值表

注:以上段长在灌浆过程中可根据钻孔地质情况、灌浆分析资料作适当调整。

经过分析、对比各试验区成果并结合本工程自身特点,建议将帷幕灌浆试验用压力做出一定的调整,作为帷幕灌浆的设计压力,从而更好地确保帷幕灌浆的施工质量。具体灌浆压力见表14。

表14 灌浆压力建议值表

8结语

通过试验比对分析表明:采用孔口封闭法灌浆能对岩体进行有效的挤压、穿插、包裹,处理后的帷幕体密实、防渗帷幕的防渗能力可以达到1Lu, 得出了帷幕灌浆设计的必要参数,达到了试验目的,本次帷幕灌浆试验效果良好。

康路明(1989-),男,河南秦皇岛人,助理工程师,从事水利水电工程施工技术与管理工作;

吕清岚(1986-),男,山东郓城人,助理工程师,从事水利水电施工技术与管理工作;

杨培青(1987-),男,河南兰考人,质量管理部主任,助理工程师,从事水利水电工程施工技术与管理工作.

(责任编辑:李燕辉)

Test and Analysis for Deep Hole Curtain Grouting at Changgeba Hydropower Station

KANG LumingLU QinglanYANG Peiqing

(Changheba Construction Bureau of Sinohydro Engineering Bureau 5 Corporation,

Kangding , Sichuan , 626001, China)

Abstract:Because of many unfavorable conditions , such as complicated geological conditions, high operation head and high requirements for seepage control , curtain grouting test was performed in left bank with good grouting results by analyzing drilling and grouting technology , unit injection rate , permeability rate before and after injection and geophysical detection , achieving the expected results of deep hole curtain grouting test and gaining necessary parameters for curtain grouting design . Experiences are gained for deep hole curtain grouting for 300m high earth and rockfill dam and references are given to the similar project.

Key words:Changheba hydropower station ; deep hole curtain ; grouting test

收稿日期:2015-05-05

文章编号:1001-2184(2015)03-0031-07

文献标识码:B

中图分类号:TV7;TV543

作者简介: