基于Pro/E和ADAMS的3-PRS并联机构动力学仿真

2015-01-28山西中北大学机械与动力工程学院郝亮亮屈淑维

山西中北大学机械与动力工程学院 郝亮亮 屈淑维

引言

目前,大多学者采用解析法对并联机构运动学和动力学进行分析。但由于其动平台空间位置的运动关系复杂,故十分有必要对其建立实体模型并进行仿真研究。游世明等[1]应用动力学仿真分析ADAMS软件,建立了Stewart型并联机构模型,并利用该样机模型对并联机器人进行运动学和动力学分析。贾小刚等[2],罗建国等[3],王南等[4]分别利用Pro/E软件建立了虚拟样机模型,通过接口程序将实体模型导入到ADAMS环境下,实现了3-RPC型、4自由度串并联机器人机构的运动学与动力学性能仿真分析。

本文利用Pro/E软件建立3-PRS并联机构的实体模型,然后利用ADAMS软件对3-PRS空间并联机构的动力学进行了研究分析及仿真,在对末端执行器上无外力和施加恒力时,得到三个驱动电机的功率消耗。

1 3-PRS并联机构描述与实体建模

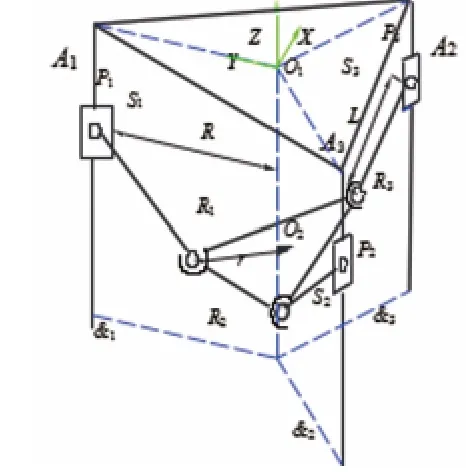

图13 -PRS机构简图

3-PRS并联机构由静平台A1A2A3、动平台R1R2R3以及3条PRS支链组成,如图1所示。静、动平台中心为正三角形,中心 O1、O2与端点 Ri距离为 r。滑块 Pi安装在导轨上,动平台由等长连杆Li连接,滑块与连杆通过球铰副Si连接,静平台与连杆通过旋转副Ri连接。中心O2坐标作为输出;滑块Pi与zi为输入。在Pro/E软件中建立3-PRS并联机构的实体模型如图2所示。

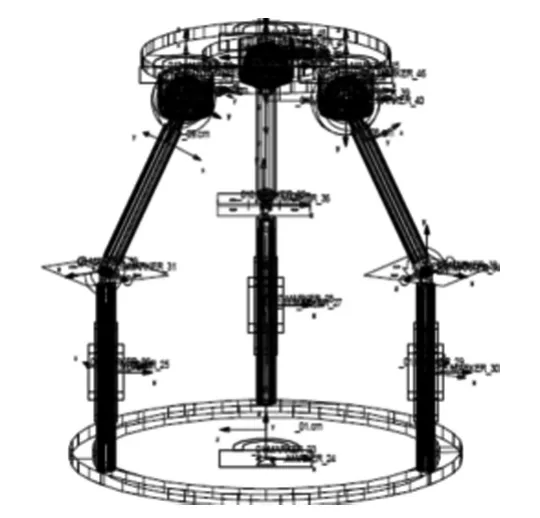

2 应用ADAMS/View建立仿真模型

将在Pro/E软件中建立的3-PRS并联机构的实体模型导入到ADAMS/View中,对各个部件的各个关节处添加约束,对模型的重要参数:质量、质心、材料、颜色等和仿真环境进行设置。添加3-PRS并联机构相互构件之间的运动关系:静平台与地之间通过固定副约束,静平台和滑块之间通过移动副约束,滑块与杆件之间用转动副约束,球铰链与动平台之间通过球副约束。这样就得到3-PRS并联机构虚拟样机如图2所示。

图23 -PRS机构虚拟样机图

3 仿真分析

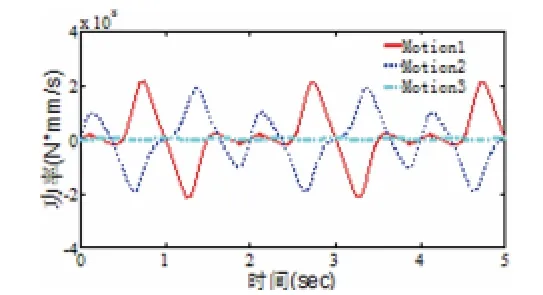

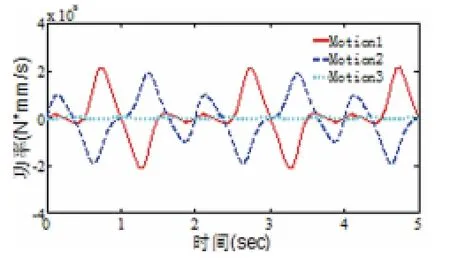

虚拟样机模型建立完毕,验证结果显示模型的自由度为3,各个构件之间的约束符合要求,没有冗余约束。当给定3-PRS并联机构额定外载作用和约束条件时,利用仿真软件ADAMS中自带的动力学仿真模块对其仿真,测得各个驱动电机的功率消耗,预测其变化规律,对该机构的设计有较大的指导意义。下面规定末端输出轨迹为螺旋曲线,其函数具体如下 :x=5*sin(pi*time),y=5*cos(pi*time),z=8*time。

设置仿真时间为5s,步数为100,在末端无恒定外载荷和恒定外载荷为100N时,其三个驱动电机功率消耗曲线如图3、4所示。

图3 末端无恒定外载荷驱动电机功率消耗

图4 末端外载荷为100N时,驱动电机功率消耗

4 结论

本文利用Pro/E软件建立3-PRS并联机构的实体模型,然后利用ADAMS软件对3-PRS空间并联机构的动力学进行了研究分析及仿真,在对末端执行器上无外力和施加恒力时,得到三个驱动电机的功率消耗。

[1]游世明,陈思忠,梁贺明.基于ADAMS的并联机器人运动学和动力学仿真[J].计算机仿真,2005,22:181-185.

[2]贾小刚,袁志业,申东.基于 ADAMS和Pro/E的并联机器人运动学仿真 [J].机床与液压,2009,37:138-139.

[3]罗建国,何茂艳,陆震等.基于ADAMS和Pro/E的4自由度串并联机器人运动学对比仿真分析[J].机械科学与技术,2009,26:31-33.

[4]王南,张庆恒,李伟等.基于 Pro/E和ADAMS的3-RPC并联机器人运动学与动力学仿真 [J].机械设计与制造,2009.