一种开环链传动机构研究与仿真的分析

2015-01-27刘海民

刘海民

(中船重工集团 第713 研究所,河南 郑州 450015)

0 引言

开环链机构与其它常见的传动机构相比,具有以下优点:结构简单、运行可靠、维护方便等。另外,由于采用“U”型导轨,当链条收回时可以完全停留在导轨内,使设备自身高度较一般链传动机构降低,即在空间有限的条件下可获得较大的工作行程。

1 系统微分方程的建立

开环链式传动机构由链轮、开环链条及导轨组成(图1),与传统链条传动机构不同,该机构中链条需要导轨进行导向约束,利用链轮与链条之间的啮合力使链条推动负载沿导轨方向运动。一般对链条进行动力学研究主要是围绕噪声和振动两个方面,而噪声问题实质上是振动的外在表现[1]。在链传动动力学建模研究中,现有的资料多是将链轮等效为集中质量,没有考虑链轮对整个链系统的影响。相对于传统链条,开环链条的动力学研究,特别是振动方程的研究甚少。本文研究中,同样基于动力学基础对系统进行相应的简化,建立数学模型,以便于深入研究。

图1 开环链组成Fig.1 Open chain composition

1.1 简化模型的动力学微分方程

由于开环链的运动不同于普通闭环链条,其随着链条在导轨的上升运动,处在导轨中的链节数量逐渐增加。即所要研究的一个变化的系统,我们从图2 所示的链节模型开始研究。系统各广义坐标及参数意义如下:m1:链轮等效质量;m2:链节等效质量;m3:负载及链节的集中等效质量;k2、k3:链节的等效刚度;k1:链轮支撑的等效刚度。x1,x2,x3:等效质量的位移。应用拉格朗日第二类方程来推导系统的微分方程。

图2 系统简图Fig.2 System schematic

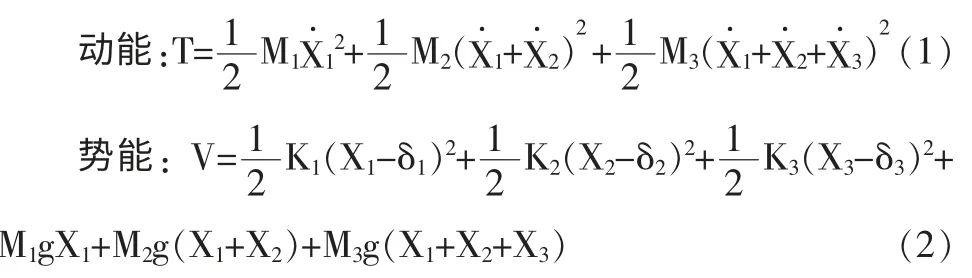

(1)能量计算:

(2)广义坐标:

取初始平衡位置为系统零势能点,则有:

将以上三式带入得到下列微分方程组:

1.2 一般模型的动力学微分方程

依同样方法研究一般开环链微分方程组,结果如下:

其动力学方程同样可以表示为:

M 为质量矩阵,K 为刚度矩阵,X 为广义坐标,F为广义力。

2 开环链动力学分析

应用动力学软件ADAMS,对开环链传动系统进行动力学仿真分析。在Pro/E 软件中建立装配模型,利用Pro/E 与ADAMS 的接口软件或格式转换将开环链传动系统的模型导入到ADAMS 中,并添加相应的约束及驱动,利用强大的动力学分析功能对传动系统进行仿真分析[2]。

2.1 开环链模型建立

首先在Pro/E 中对每个零件进行建模,由于ADAMS中接触力学求解过程比较复杂,容易出现计算发散等问题,这里只考虑工作段导轨中动力学特性,故导轨为其中负载作用的直线段。然后根据实际尺寸进行装配将已经建立好的模型通过数据转换将其导入动力学分析软件ADAMS 中。

由于需要研究链条与导轨之间的装配间隙对系统运行性能的影响,在ADAMS 中对导轨进行参数化设计,以方便改变导轨参数对系统进行动力学仿真。并设置链轮、导轨、链条之间的约束副,以确定零件间的相对运动关系,添加约束后模型如图3 所示。

图3 ADAMS 中装配模型Fig.3 Assembly model in ADAMS

2.2 开环链在导轨中的运行状态分析

由于链条的柔性结构和它与导轨之间的装配间隙,链条在运行的过程中将会与导轨之间产生碰撞,这样在链条运行方向上就产生了垂向和横向的非线性碰撞振动。一方面,它不仅导致与链条相连的负载承受连续不规则的冲击,严重影响着负载运动的平稳性;另一方面,滚子与导轨之间长时间的水平碰撞极易导致导轨和滚子的疲劳受损。

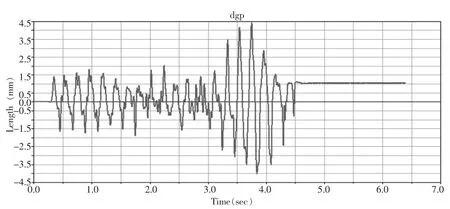

仿真初始条件设置中,给链轮施加2.86rad/s 驱动速度来进行仿真分析。图4、图5 是运动过程中链条上滚子在导轨中水平位移变化的动态过程。由图中曲线分析可知:在进入啮合之前,链节上的滚子在导轨中有较大冲击,如图4 所示,随着链轮与链节的啮合进程,某滚子1 在负载的作用下靠近导轨右侧,随着链条的提升滚子一直靠在导轨的右侧并向上运动。从图5 可以看出:当链轮与相邻的某滚子2 进入啮合后,滚子2 在负载的作用下向导轨左侧靠近,直至与导轨左侧接触,并沿着导轨左侧向上运动。由图中可以看出,在滚子进入稳定的运动状态之前,会分别靠近导轨的两侧,甚至在两侧各有一段时间内都的稳定的状态,这是由于开环链与普通滚子链条之间的结构差别,由于运动的不平稳性等因素,四个滚子相互会有一定的翘曲,而这也正是上述现象的主要原因。

图4 某滚子1 在导轨中的水平位移Fig.4 The horizontal shift of roller 1 in guide rail

图5 某滚子2 在导轨中的水平位移Fig.5 The horizontal shift of roller 2 in guide rail

2.3 导轨与链条的装配间隙变化对系统性能的影响

开环链系统中链条与导轨之间的装配间隙是系统结构的一个主要参数,其装配间隙的大小直接影响链轮输出扭矩的变化,如果间隙过大,链条在导轨中的冲击、振动都将加剧,易导致链条与导轨的疲劳受损和塑性变形,还将影响到负载的运行平稳性,且当间隙过大,链条与导轨接触力的水平分力也就变大,从而摩擦力也越大,使得系统效率降低,由此可见,合理的选择链条与导轨的装配间隙对系统性能有重要意义。本小节将研究开环链传动系统在负载500kg 时,不同装配间隙情况下系统性能的响应。

分别仿真对应于不同装配间隙情况下链轮输出扭矩与提升高度的变化关系。间隙为0.4mm 时,链轮的输出转矩基本呈现稳定的振动。从仿真结果中可以看出当间隙由0.4mm 增大到1.2mm、2.0mm 时,随着提升高度的增加链轮的输出转矩也开始呈现非线性的增长。为了更加直观的分析不同间隙情况下链轮输出扭矩随提升高度变化的关系,下面采用最小二乘法分别对间隙为0.4mm、1.2mm、2.0mm 的仿真曲线进行数值分析,得到提升高度与动力输出扭矩拟合方程(详见表1)。

如上图所示,图中从下至上的间隙分别为0.4mm、1.2mm、2mm 时所对应的提升高度与链轮输出扭矩方程曲线。从图中可以明确看出,随着间隙的增大,链轮所要输出的扭矩也增大。而对于相同运动条件,不同装配间隙情况下,提升相同负载所需的有效力矩是固定不变的,即图中所示的增大趋势主要是被摩擦力等无用功所消耗。

图6 间隙0.4mm 时链轮输出扭矩随提升高度变化图Fig.6 Gap 0.4mm:Sprocket output torsion hoist height variation diagram

表1 不同装配间隙情况下运行高度与链轮输出扭矩关系Tab.1Therelationshipbetweenrunningheightand sprocketoutputindifferentassemblygapcondition

图7 不同装配间隙时链轮的输出扭矩Fig.7 Sprocket output torsion in different assembly gap contion

根据以上分析结果,在实际设计应用中,应该在满足前提的要求下,尽量选用比较小的间隙,以减少传动过程中的摩擦等损耗。

3 结论

本文对开环链式传动进行了理论研究,建立了开环链的动力学简化模型,并以链节与链轮组成的模型为基础,应用拉格朗日第二类方程推导了其微分方程,并给出了建立一般开环链模型系统微分方程的方法。利用多刚体动力学软件ADAMS 对系统进行动力学仿真分析,得到了链条在导轨中的分布形态,与之相对应的分析了滚子在导轨中的动力学特性。得到了链轮的输出扭矩曲线、负载速度曲线、链节与链轮之间的接触力等,通过改变导轨与开环链的装配间隙,研究装配间隙驱动扭矩之间的匹配关系,并对其结果数据进行了曲线拟合,得出其关联方程,该规律对开环链的后续工程使用具有较大的实用价值。

[1]郑文纬,吴克坚.机械原理[M].高等教育出版社,1997.

[2]李军,刑俊文,覃文洁.ADAMS 实例教程[M].北京:北京理工大学出版社,2002.