Ni-B4C复合涂层制备工艺及性能的研究

2015-01-27徐兴莉

徐兴莉

(甘肃有色冶金职业技术学院 冶金与材料工程系,甘肃 金昌 737100)

0 引言

复合镀层是以一种金属为基体,通过电沉积或化学镀方法将惰性固体微粒夹杂在金属镀层中获得的镀层,因其具有许多金属及合金所不具备的性能,如具有较高的硬度、耐磨性、自润滑性、特殊的装饰外观以及电接触、电催化等功能,从而扩大了复合材料的应用范围及使用寿命,在工程技术中得到了广泛的应用,已发展成为复合材料中的一个重要的组成部分,与热加工制备复合材料相比,以电沉积方法获得的复合镀层能在一定程度上更易于控制材料组成和性能[1]。复合电镀已被认为是当前解决高温耐腐蚀、高温强度以及某些特殊情况下磨损等问题的一种很有前途的方法,是制取复合材料的一种先进方法[2]。由于镍基复合镀层具有很好的高温耐磨性能,且在较高压力及速度的工作条件以及锤击或冲击力作用下,镍基复合镀层都表现出优良的综合性能。因此,研究并找到一种制备Ni- B4C 复合涂层的方法,使其既节能有利于环保,同时能适用于各种不同类型金属表面镀层要求的电镀工艺,将具有广阔的市场效益和发展前景[3]。

1 研究和实验内容

1.1 研究内容

(1)通过电镀方法获得了Ni-B4C 复合镀层,采用正交试验确定了Ni-B4C 复合镀层的最佳配方和工艺。

(2)研究了镀液中B4C 含量对Ni-B4C 复合镀层的显微硬度、高温抗氧化性能和耐蚀性能的影响。

1.2 实验内容

(1)实验材料:阳极为(40×15×10)mm 的纯镍板;阴极为(20×15×5)mm 的Q235 钢。

(2)实验仪器:整流器、恒温磁力搅拌器,恒温水浴锅、电子天平、显微镜、涂层测厚仪,PH 试纸,量筒,棉线,玻璃棒等。

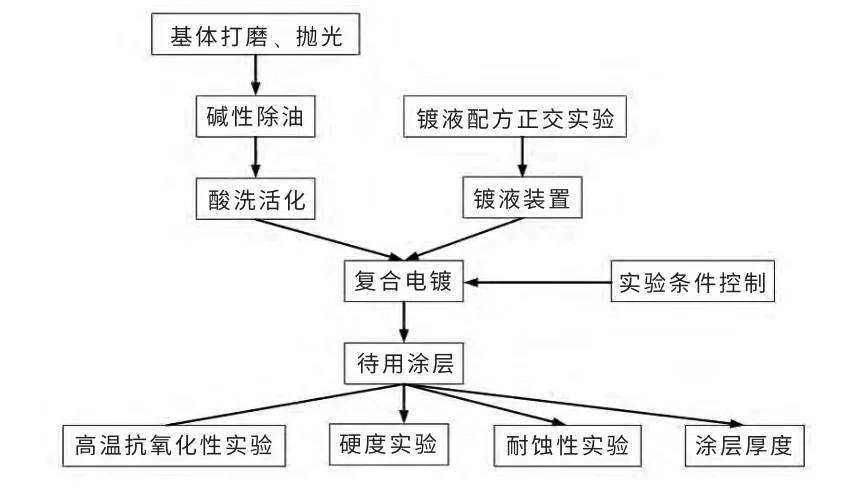

(3)实验工艺流程图,见图1。

(4)小槽实验。

图1 实验工艺流程

本实验中采用250mL 烧杯为电解槽,阳极材料为纯镍板,阴极为Q235 钢片,阴阳极比例为1:2,极间距30 mm,电源采用直流稳压电源,温度和速度由恒温磁力搅拌器控制。采用正交实验设计,通过改变表面活性剂类型、加入量、pH 值、电流密度搅拌等工艺参数来观察工艺条件对复合镀层的影响[4],最终确定了复合镀层的最佳镀液组成以及工艺参数,如表1 所示。

(5)镀层的性能检测:①涂层厚度的测试,用涂层测厚仪测量涂层的厚度,可目视检查表面的光洁度和平整度,表面有无斑点、裂纹等缺陷;②涂层显微硬度测试,在维氏硬度计上测定涂层的维氏硬度,工作条件为:载荷200g,加载时间为15s;③涂层抗氧化性评价,将电镀纯镍和镀液中B4C 含量为5g/L、10g/L、15g/L、20g/L、25g/L 的电镀Ni-B4C 复合涂层的试样,放入马弗炉中,在650℃保温6h,随炉冷却后取出后测定各试样增重△G,并换算为单位面积单位时间的氧化增重;④涂层腐蚀性能表征。

表1 镀液组成及工艺参数

腐蚀实验采用腐蚀失重的方法,将不同B4C 含量的试样在10%H2SO4溶液浸泡60 小时,每12 小时称重一次。根据腐蚀前后单位试样表面的重量差,来确定涂层的耐蚀性。

2 结果分析

2.1 B4C 含量对涂层厚度及沉积速率的影响

表2 为Ni-B4C 复合涂层厚度与沉积速率的关系。实验表明,随着镀液中B4C 含量的增加,复合涂层的厚度和沉积速率都在增加,涂层的沉积速率一般为13μm/h~20μm/h。

表2 涂层厚度与沉积速率

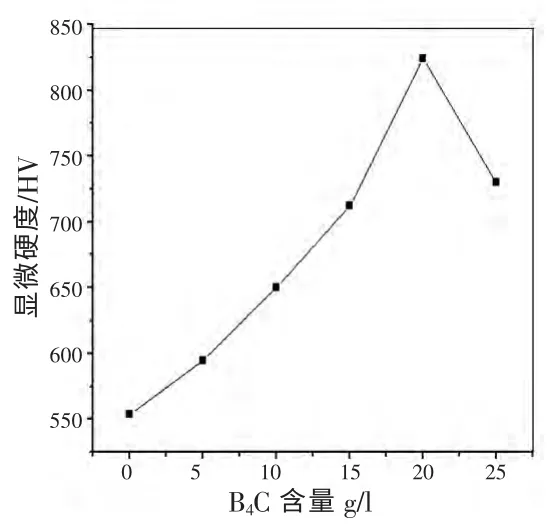

2.2 B4C 含量对涂层显微硬度的影响

图2 为镀液中B4C 含量与涂层硬度的关系,实验表明,随着B4C 颗粒加入量的增加,镀层的显微硬度明显增加,镀层中B4C 含量越大,镀层的硬度就越大。其原因主要一是当涂层中B4C 含量增多时,弥散强化作用增强,因而其强度、硬度相应增加;二是在基质金属镍与B4C 等微粒共沉积时,在晶粒沉积生长过程中,会使晶体内的位错密度增加,因而使涂层得以强化[5]。

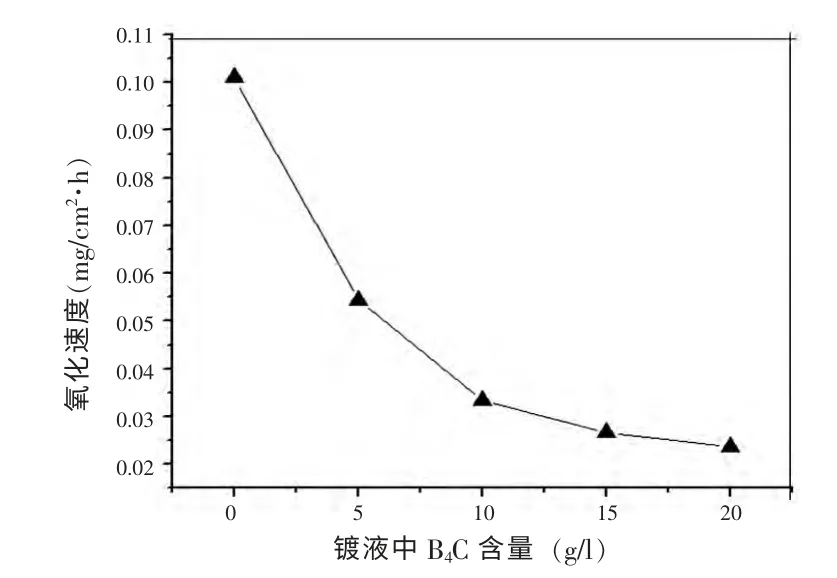

2.3 B4C 含量对涂层高温抗氧化性的影响

图2 镀液中B4C 含量与涂层硬度的关系

图3 为不同B4C 含量的Ni-B4C 复合涂层的高温抗氧化性实验图,其实验条件为纯镍涂层和B4C含量为5g/L、10g/L、15g/L、20g/L、25g/L 时的试样,在650℃下分别保温6 小时,各试样的氧化性递增曲线。实验表明,在复合电沉积过程中随着镀液中B4C颗粒的增加,复合涂层的氧化速率显著降低,即其抗氧化性明显增加。这是因为微细的B4C 颗粒弥散分布在Ni 基体表面上,使得Ni 基体与氧化介质接触有效面积减少,从而氧化增重显著降低[6]。

图3 不同B4C 含量的Ni-B4C 复合涂层的高温抗氧化性

2.4 B4C 含量对涂层耐蚀性的影响

将试样的失重量,转化为单位面积单位时间的失重量,即腐蚀速率。如图4 所示,曲线B、C、D、E、F、G 分别为电镀纯镍和镀液中B4C 含量为5g/L、10g/L、15g/L、20g/L、25g/L 的涂层随时间变化的腐蚀曲线。由图可见,随着镀液中B4C 颗粒的增加复合镀层的腐蚀速率增加,即复合涂层的抗腐蚀性降低了。由于B4C 颗粒粒径和表面状态不同,颗粒表面与Ni 交界处存在晶界、位错,使得涂层浸在腐蚀介质中时涂层各处的电位不相同,产生微电池作用即晶间腐蚀,所以复合镀层耐蚀性降低[7]。

图4 不同B4C 含量的Ni-B4C 复合涂层的耐蚀性

3 结论

(1)通过电镀方法获得了Ni-B4C 复合镀层,根据正交实验确定了Ni-B4C 复合镀层的最佳配方和工艺,详见表1。

(2)电镀Ni-B4C 复合镀层试验中,随着B4C 颗粒加入量的增加,镀层的显微硬度明显增加,镀层中B4C 含量越大,镀层的硬度就越大。

(3)电镀Ni-B4C 复合镀层试验中,B4C 微粒加入到电镀Ni 复合镀层中可显著地提高其抗氧化性。

(4)B4C 微粒加入到电镀Ni 复合镀层中可降低镀层的耐腐蚀性。

[1]郭鹤桐,张三元. 复合镀层[M]. 天津: 天津大学出版社,2002.

[2]李卫东,等. 电沉积复合镀层的研究现状[J].电镀与涂饰,2000,5.

[3]张爱玲.Ni -ZrO2复合电镀工艺[J].电镀与环保,1996,2.

[4]彭群家,等. Ni-ZrO2复合电沉积机理的研究[J].电化学,1999,1.