1000 MW超超临界锅炉水冷壁壁温计算

2015-01-27滕叶张忠孝朱明周托

滕叶 张忠孝 朱明 周托

摘 要: 采用分区计算简化大容量高参数超超临界锅炉炉内辐射、对流传热模型,研究炉膛水冷壁热负荷及壁温的空间分布情况,并与试验数据进行了对比,计算结果与试验值之间的偏差较小,最大为5.72%.该模型与算法可给出不同锅炉负荷条件下,水冷壁壁面热负荷与壁温沿炉膛宽度方向的分布规律.结果表明,水冷壁热负荷与壁温均呈现出中间高两端低的弧形分布.四角切圆燃烧锅炉火焰位置对炉内传热有很大影响.模拟计算可为超超临界锅炉的运行提供参考,预测了在材料允许温度范围内,火焰中心偏斜最大不超过2 m.

关键词:

超超临界锅炉; 炉膛传热; 热负荷; 水冷壁壁温; 火焰偏斜

中图分类号: TK 224 文献标志码: A

锅炉炉内热负荷的分布规律是研究炉膛换热的一项重要指标,锅炉的水动力计算、管壁温度计算等都是在此基础上进行的.锅炉运行工况改变,各项参数都相应发生变化,研究这些变化对于调整锅炉运行有着重要的意义[1].

燃煤锅炉的运行状况与运行人员的经验和操作水平有很大关系,四角切圆燃烧锅炉的火焰位置对锅炉安全运行至关重要,若一、二次风动量控制不合理,火焰中心就会有明显偏斜,这将造成单侧受热面的管壁温度处于高限附近[2],长期运行容易发生管子超温,还会造成金属高温腐蚀等不利状况.炉内的燃烧、传热会影响工质的温度分布,若汽温大幅偏离设计值会影响锅炉的经济性及安全性[3],研究认为,只有严格控制火焰中心,保证较小的热偏差,机组才能安全稳定运行,但对于火焰偏斜的范围未有明确定论.

本文在一维分区模型的基础上,利用区域法进行二维小区建模,分析研究了锅炉在不同负荷下炉内热负荷与水冷壁壁温的分布规律,并在此基础上,预测了火焰偏斜对壁温安全的影响.

1 炉膛分区

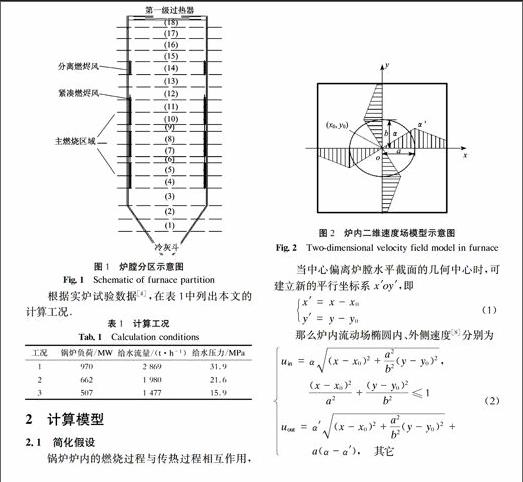

本文所研究的某1 000 MW超超临界燃煤锅炉,为变压运行螺旋管圈直流炉,单炉膛塔式布置,炉膛沿高度方向的18个分区如图1所示.

2 计算模型

2.1 简化假设

锅炉炉内的燃烧过程与传热过程相互作用,通常情况下难以处理两者之间的复杂耦合关系,因此,本文首先作了必要的简化与假设:

(1) 炉内的燃烧与传热独立进行[5],由一维模型得到火焰沿炉膛高度方向的温度分布;

(2) 将火焰视为黑体,呈圆柱形分布于燃烧区内,火焰偏斜仅改变其中心位置而不改变形状与大小;

(3) 膜式水冷壁单侧接收来自炉膛内的热量,水冷壁管内工质流量均匀,管内放热系数[6-7]根据工作状态、工质物性和经验参数选取.

2.2 流动模型简化

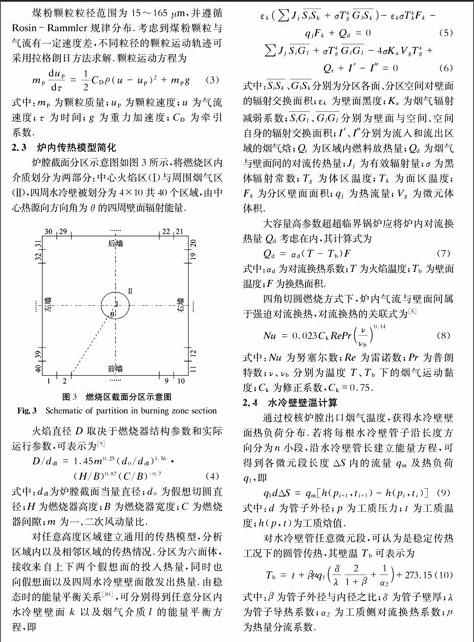

对四角切圆锅炉的炉内流场作了一定的简化,将炉内气流的运动轨迹看作是一个椭圆,通过一维速度曲线的内外斜率α和α′,椭圆中心O点坐标(x0,y0),椭圆长短半径a、b确定炉内流动的二维速度场,如图2所示.

煤粉颗粒粒径范围为15~165 μm,并遵循Rosin-Rammler规律分布.考虑到煤粉颗粒与气流有一定速度差,不同粒径的颗粒运动轨迹可采用拉格朗日方法求解.颗粒运动方程为

2.3 炉内传热模型简化

炉膛截面分区示意图如图3所示,将燃烧区内介质划分为两部分:中心火焰区(Ⅰ)与周围烟气区(Ⅱ),四周水冷壁被划分为4×10共40个区域,由中心热源向方向角为θ的四周壁面辐射能量.

式中:ddl为炉膛截面当量直径;d0为假想切圆直径;H为燃烧器高度;B为燃烧器宽度;C为燃烧器间隙;m为一、二次风动量比.

对任意高度区域建立通用的传热模型,分析区域内以及相邻区域的传热情况.分区为六面体,接收来自上下两个假想面的投入热量,同时也向假想面以及四周水冷壁壁面散发出热量.由稳态时的能量平衡关系[10],可分别得到任意分区内水冷壁壁面k以及烟气介质l的能量平衡方程,即

式中:SiSk、GlSk分别为分区各面、分区空间对壁面的辐射交换面积;εk为壁面黑度;Ka为烟气辐射减弱系数;SiGl、GlGl分别为壁面与空间、空间自身的辐射交换面积;I′、I″分别为流入和流出区域的烟气焓;Qr为区域内燃料放热量;Qd为烟气与壁面间的对流传热量;Jj为有效辐射量;σ为黑体辐射常数;Tg为体区温度;Tk为面区温度;Fk为分区壁面面积;qj为热流量;Vg为微元体体积.

大容量高参数超超临界锅炉应将炉内对流换热量Qd考虑在内,其计算式为

式中:Nu为努塞尔数;Re为雷诺数;Pr为普朗特数;ν、νb分别为温度T、Tb下的烟气运动黏度;Ck为修正系数,Ck=0.75.

2.4 水冷壁壁温计算

通过校核炉膛出口烟气温度,获得水冷壁壁面热负荷分布.若将每根水冷壁管子沿长度方向分为n小段,沿水冷壁管长建立能量方程,可得到各微元段长度ΔS内的流量qm及热负荷ql,即

式中:d为管子外径;p为工质压力;t为工质温度;h(p,t)为工质焓值.

对水冷壁管任意微元段,可认为是稳定传热工况下的圆管传热,其壁温Tb可表示为

式中:β为管子外径与内径之比;δ为管子壁厚;λ为管子导热系数;α2为工质侧对流换热系数;μ为热量分流系数.

3 计算结果与分析

3.1 热负荷分布

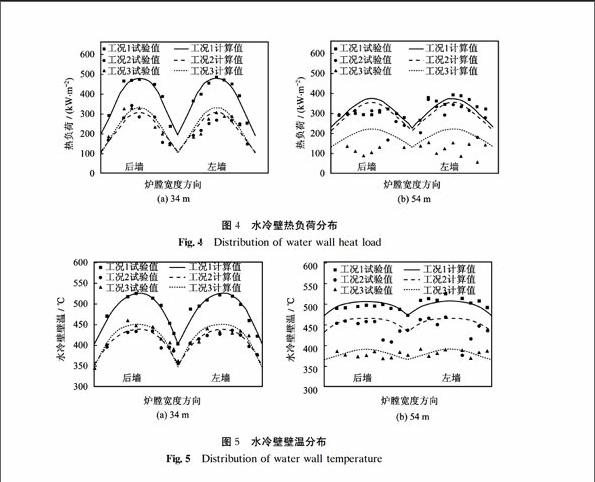

分别选取了标高为34、54 m这两个较具代表性的炉膛截面进行计算值与试验值的比较.图4分别给出了34 m标高和54 m标高沿水冷壁宽度方向的热负荷分布.

试验值与计算值都表现出燃烧区的热负荷明显高于燃烬区,计算得到工况1下34 m水冷壁壁面热负荷为198~479 kW·m-2、54 m壁面热负荷为232~372 kW·m-2;工况2下34 m水冷壁壁面热负荷为112~304 kW·m-2、54 m壁面热负荷为219~352 kW·m-2;工况3下34 m水冷壁壁面热负荷为106~332 kW·m-2、54 m壁面热负荷为141~220 kW·m-2.

从图4中可看出,烟气在旋转上升过程中,温度逐渐降低,炉膛充满度逐渐增大,烟气各组分逐渐混合均匀,使得火焰对壁面的热辐射趋于均匀,因此,随炉膛高度增加,水冷壁热负荷的不均匀性不断衰减.

锅炉设计时,对于最高热负荷位置的预期,一般是在同一标高处的每侧墙中部区域,而四角上的热负荷较低,呈中间高两端低的弧形分布.34 m标高处的分布规律较为明显,而54 m标高位于燃烬风层,占总空气量23%的冷空气对此区域有较强的扰动,因而规律不明显.

3.2 水冷壁壁温分布

3.2.1 火焰中心无偏斜

表2给出了计算值与试验值之间的偏差.在所选截面的34个测点中,绝大部分测点的计算值与试验值之间偏差均较小,最大不超过5.72%,由此表明,该模型计算得到的分布结果可信,模型假设合理可靠.工况3下34 m标高处的壁温略高于工况2,这主要和燃烧器的投运有关,工况3的火焰中心位置距34 m测试标高的距离较工况2近,壁温也会相应提高.

从水冷壁壁温曲线来看,靠近火焰中心的壁温较高,远离火焰中心的水冷壁壁温较低.与热负荷分布规律相同,水冷壁壁温在同一高度处也呈现中间高两侧低的弧形分布,且随炉膛高度增加水冷壁壁温的不均匀性逐渐衰减.壁温的最高值出现在工况1下,其34 m标高处壁温为400~524℃,54 m标高处壁温为471~506℃.

计算得到的水冷壁最高壁温为524℃,低于材料的允许温度550℃,约有4.72%的安全裕度.因此,在正常运行状况下,不会发生管壁超温现象.

3.2.2 火焰中心有偏斜

当火焰中心发生偏斜时,工况1最容易出现管壁超温,因此,计算了工况1下,火焰不同偏斜距离Δx对水冷壁壁温的影响,如图6所示.计算中假定了火焰中心向左墙中心逐渐偏斜,偏斜距离分别为0.5、1.0、1.5和2.0 m.结果表明,壁温的高低与火焰中心位置有关,随着火焰中心逐渐靠近,左墙壁温逐渐升高,偏斜距离越大,壁温的波动范围也越大;后墙壁温的最高位置也逐渐向左墙靠近,靠近左墙处的壁温会升高,远离左墙处的壁温则降低.

计算结果显示,当火焰逐渐偏斜至2.0 m处,54 m标高的最高壁温将升高31℃,达到537℃;34 m标高左墙的最高壁温将升高28℃,达到552℃,超过了材料允许温度.

4 结 论

(1)本文在一维分区模型的基础上,采用区域法建立了二维小区换热模型,研究了炉内热负荷与壁温的分布规律.结果显示,绝大部分测点的计算值与试验值的偏差均较小,表明该模型基本可靠,计算结果可信.

(2)在炉膛同一标高处,每侧墙的热负荷、壁温都呈现出中部的数值较大两边逐渐降低的弧形分布规律.计算得到34 m标高处最大壁面热负荷为479 kW·m-2,54 m标高处的最大壁面热负荷为372 kW·m-2.随炉膛高度增加,烟气充满度逐渐增大,烟气中各组分逐渐混合均匀,水冷壁壁面热负荷不均匀性逐渐衰减.

(3)计算得到火焰未偏斜时,水冷壁最高壁温出现在工况1下,其值为524℃.当火焰向水冷壁偏斜,壁温会相应升高.火焰中心偏斜2.0 m后水冷壁壁温将达到552℃,超过了材料允许温度.故在锅炉运行中,应控制火焰中心最大偏斜不超过2.0 m,否则容易引起超温爆管.

参考文献:

[1] 吴海凤,袁益超,刘聿拯.锅炉动态特性研究方法综述[J].能源研究与信息,2009,25(4):198-203.

[2] 陈杰,姜波,丁杨.1 000 MW超超临界锅炉高温腐蚀原因分析及防治对策[J].山东电力技术,2012(5):55-57.

[3] 刘亚,袁益超,刘聿拯,等.大容量锅炉尾部烟道空气动力场研究[J].能源研究与信息,2010,26(1):29-33.

[4] 陈端雨,范诚豪,杨勇,等.1 000 MW塔式直流锅炉炉膛水冷壁管壁温度和热负荷分布的试验研究[J].动力工程学报,2013,33(5):329-334.

[5] 刘福国.基于受热面负荷特性的超临界锅炉炉膛对流与辐射耦合传热计算[J].燃烧科学与技术,2010,16(4):369-374.

[6] WANG J G,LI H X,GUO B,et al.Investigation of forced convection heat transfer of supercritical pressure water in a vertically upward internally ribbed tube[J].Nuclear Engineering and Design,2009,239(10):1956-1964.

[7] PAN J,YANG D,YU H,et al.Mathematical modeling and thermalhydraulic analysis of vertical water wall in an ultrasupercritical boiler[J].Applied Thermal Engineering,2009,29(11/12):2500-2507.

[8] 李言钦,周怀春,何其伟.采用声波法监测四角切圆流场二维分布特性的模拟研究[J].中国电机工程学报,2003,23(11):215-219.

[9] 王敬喜.四角切向燃烧燃煤锅炉炉内实际切圆的分析与研究[J].发电设备,2004(2):74-76.

[10] 张腾飞,罗锐,冯文,等.炉膛辐射传热数学模型及其仿真[J].中国电机工程学报,2003,23(10):215-219.