基于齿轮测量中心数值随动系统的设计

2015-01-25卢春霞王建华

卢春霞,田 远,王建华

(西安工业大学 机电工程学院,陕西 西安 710021)

齿轮测量技术发展至今已有近百年的历史,而于20世纪70年代发展起来的CNC坐标测量技术是对传统测量概念的一大突破[1]。现有的齿轮测量中心的测量需要建立在齿轮理论公式的基础上,它将曲面的理论公式的计算值与实际采样点坐标值相比较,得到该点的误差值。但是现使用的TESA测头测量范围为±0.36 mm,对于对一些超大误差的工件无法完成正常测量,同样对于一些用户提出的未知参数工件无法进行检测或测绘。为此,设计了基于C8051F310的数值随动控制系统。该系统实时采集测头信号,所采集的测头信号表示的是一个变差值,不需要对设定值与输出值进行差值计算,直接由测头信号值作为参数控制电机跟随曲面运动,完成测量动作。

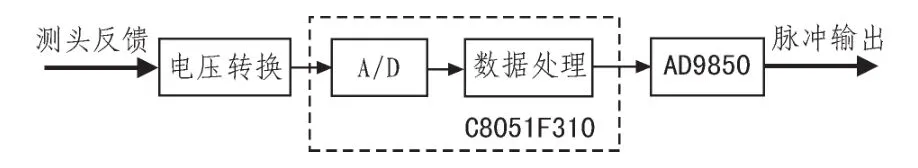

1 运动控制系统总体结构设计

随动控制系统是运动控制系统的一个功能模块,在整个随动控制系统中,随动控制器在整个随动系统中处于核心位置,主要负责数据的交换和处理。其作用是获取测头数值信息,与设定值比较得出偏差,通过控制算法计算得出控制量,控制电机跟随运动。设计方案本着简单、可靠、满足使用要求的原则,选用C8051F系列单片机为控制核心。测头信号经过电压转换电路送到单片机芯片的A/D转换模块,测头与工件之间的位置偏差由电压值的表达形式转化为数字值被单片机接收并加以运算处理,最终利用AD9850输出可控制测头运动的脉冲,从而对电机速度进行调节。达到测头运动跟随控制信号的目的[2-3]。系统原理总体框图如图1所示。

图1 随动控制系统结构框图Fig.1 Structure diagram of the Servo control system

2 系统硬件设计

硬件部分主要包含3部分,1)电压转换电路主要负责将输入的±10 V的测头信号转换为0~3.3 V的单极性信号。2)随动控制器采用单片机来实现数据的交换和处理。其作用是获取测头数值信息,与设定值比较得出偏差,通过控制算法计算得出控制量。3)脉冲发生模块接收单片机数据,产生可调频率的脉冲信号,控制电机跟随运动[4]。

2.1 电压转换电路设计

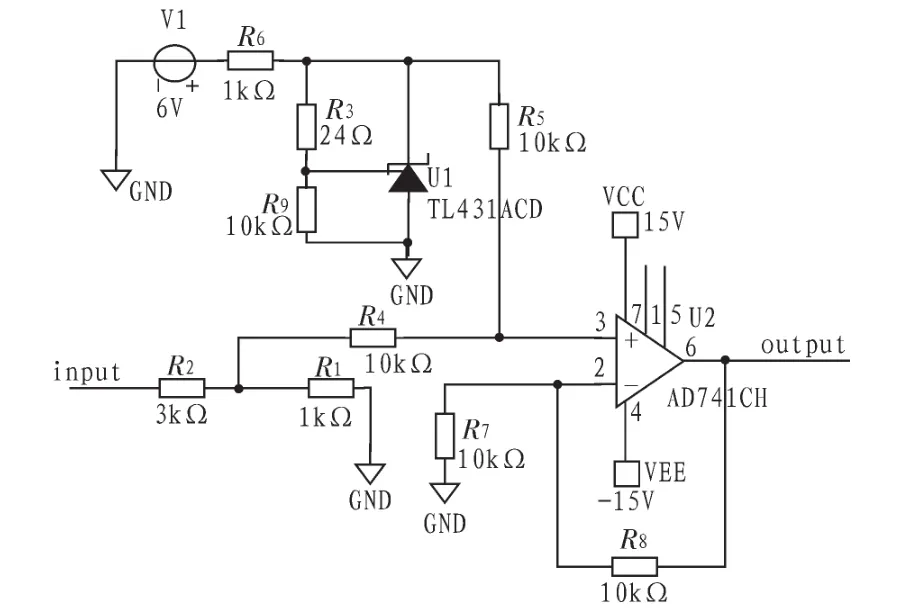

C8051F310的采样电压信号的幅值为0~3.3 V,而测头信号是双极性的,所以在A/D转换前必须将从测头采集的电压信号转化为单极性的,并且通过放大电路把信号范围降到0~3.3 V,才能保证A/D转换正常进行。实验电路如图2所示。

图2 电压转换电路Fig.2 The voltage conversion circuit

设计中使用两个电阻对输入信号分压,使输入信号衰减1/4,使用运算放大器u2调整准位。在电路设计中分别使用两个电位器对输入电压的幅值和基准位进行调整。

2.2 AD9850及其接口电路设计

AD9850是AD公司生产的最高时钟为125 MHz、采用CMOS技术的直接频率合成器,主要由可编程DDS系统、高性能数模变换器(DAC)和高速比较器3部分构成,能实现全数字编程控制的频率合成。内部采用32位的相位累加器将信号截断成14位输入到正弦查询表,查询表的输出再被截断成10位后输入到DAC,DAC再输出两个互补的电流。DAC满量程输出电流通过一个外接电阻RSET调节,典型值3.9 kΩ。将DAC的输出经低通滤波后接到AD9850内部的高速比较器上即可直接输出方波。在125 MHz的时钟下,32位频率控制字可使AD9850输出频率分辨率达0.029 1 Hz。

图3 C8051F310与AD9850接口电路Fig.3 C8051F310 and AD9850 interface circuit

在设计中使用串行输入方式,AD9850有40位控制字,32位用于频率控制,5位用于相位控制,1位用于电源休眠(Powerdown)控制,2位用于选择工作方式。这40位控制字可通过并行方式或串行方式输入到AD9850,W-CLK上升沿把25引脚的一位数据串行移入,当移动40位后,用一个FQ_UD脉冲即可更新输出频率和相位[5-6]。

3 系统软件设计

该系统的软件部分主要是与C8051F310有关的功能模块的配置,以及电机控制算法的设计。总体思想是采用中断方式(定时器2中断)来处理频率值的更新,测头状态标志的操作。主程序完成系统内各个模块的初始化以及频率输出的开启/停止。

系统上电后,由初始化模块完成各监测点的初始化工作并进入默认工作模式,由定时器2启动AD模块进行数据采集,采样频率应当尽可能小。当定时器2溢出后,寄存器进行重新装载并启动AD转换,同时触发中断程序,更新测头状态标志位p,当测头未接触工件时p=0,当与工件接触时p=1,然后将AD值经过计算后赋给AD9850,系统开始控制电机工作。同时,主程序不断循环检测测头状态标志位p判断测头值是否处于合适的位置,开启/停止AD9850模块频率信号输出。

图4 系统程序框图Fig.4 The system block diagram

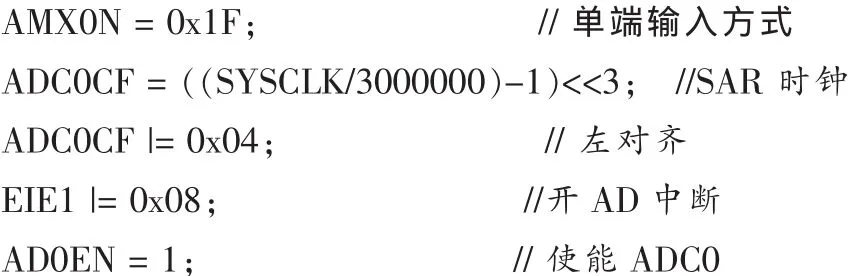

3.1 A/D转换

设计中使用C8051F310片内10位ADC进行模拟量的转换,由于其中涉及硬件连接,系统配置,转换速率等各种因素因此这里需要单独提出。

由于双极性测头模拟信号已经过电压转换电路调理,并且频率调整精度要求不高,因此片内AD选择工作方式为单端模式,使用左对齐方式取高八位,所测量的输入范围为0-VREF*255/256。当工作在单端方式时,转化码为8位无符号整数.AD转换速率对系统跟随运动时的响应速度有着很大的影响,因此AD转换的合理配置是非常必要的。ADC0的最高转换速度为 200 ksps。ADC0的转换时钟由系统时钟分频得到。有6种A/D转换启动方式。

为了不断的更新频率输出模块中的频率控制字来对脉冲信号进行调整,这里选用定时器2溢出的方式来启动AD转换,定时器2被配置使用16位自动重载方式工作,使用系统最高频率,当定时器溢出时,启动AD转换模块并产生中断对AD9850控制字进行更新,从而实现模拟输入对输出频率的实时调整。

ADC寄存器的初始化程序为:

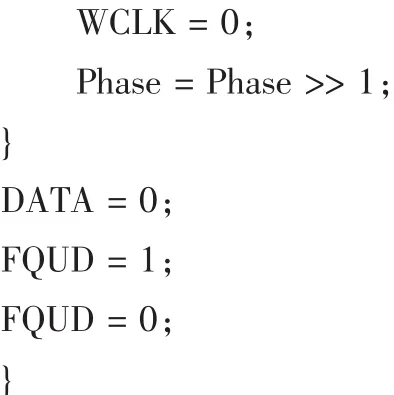

3.2 AD9850串口驱动

40位数据/控制字通过AD9850的D7脚输入,在WCLK脉冲信号的上升沿分40次装入。驱动程序需调整时序,将单片机运算数据通过对应的I/O口向AD9850送相位、频率控制字,使IOUT口输出对应的频率信号。控制字更新程序如下:

4 结 论

文中介绍了一种使用C8051F310单片机[7-8]实现测头跟踪测量的方法,并给出了重要电路图和调试驱动程序,最后笔者通过实际电路的测试表明,该电路设计方案可行,输出频率与测头数值成线性比例关系,频率更新速率基本满足跟踪控制需要。随动控制系统在齿轮测量中心的实现对未知轮廓曲线的测量方面,具有重要的实用价值。

[1]石照耀.齿轮测量技术100年——回顾与展望[J].机电产品市场,2003(12):48-50.SHI Zhao-yao.100 years of gear measurement technology—review and prospect[J].Mechanical and Electrical Products Market,2003(12):48-50.

[2]张培仁,孙力.C8051F系列单片机原理与应用[M].北京:清华大学出版社,2013.

[3]长飞.C8051F系列单片机开发与 C语言编程[M].北京:北京航空航天大学出版社,2005.

[4]褚福领.随动控制实验台的设计与研究[D].南京:南京理工大学,2013.

[5]孙群,宋卿.基于DDS技术的便携式波形信号发生器[J].仪表技术与传感器,2009 (4):67-70.SUN Qun,SONG Qing.Technology of DDS portable waveform signal generatorbased[J].Instrument Technique and Sensor,2009(4):67-70.

[6]王慧华.基于C8051F单片机的步进电机控制驱动器设计[J].硅谷,2013(19):65-65.WANG Hui-hua.C8051F single-chip stepper motor control drive design of[J].Silicon Valley,2013(19):65-65.

[7]张粮雨.基于51单片机的高频频率计的设计[J].电子科技,2014(2):82-84.ZHANG Liang-yu.High frequency meter based on 51 singlechip[J].Electronic Science and Technology,2014(2):82-84.

[8]陈菁,张小溪.基于单片机的小型恒温箱设计[J].现代电子技术,2014(22):101-104.CHENJing,ZHANGXiao-xi.Design of SCM-based temperature control system in small-size incubator[J].Modern Electronic Technique,2014(22):101-104.