卷染机中央控制系统

2015-01-25盛卫锋王小伟

盛卫锋,王小伟

(江南大学 机械工程学院,江苏 无锡 214122)

卷染机的主要任务就是将一定长度和宽度的织物反复通过一定浓度和温度的染液,以及在不同温度下根据工艺需求完成一定的往复次数,以使染料在织物表面上色。卷染机除主要用于直接、活性、硫化、还原等染料的平幅染色外,还可用于小批量退浆、煮练、漂白、水洗、皂煮和染后处理等。由于它机动灵活、操作简单、更换品种方便、染液浪费少占地小、尤其适用于多品种、小批量的生产,故在卷染行业被广泛使用。随着染整厂规模的扩大,卷染机的台数在不断增加,管理和操作所需消耗的人力成本也在不断的增长。故对卷染机集成中央控制系统的需求也就应运而生。

卷染机中央控制系统的将会给企业带来至少以下3个方面的好处:

1)能够让一个或者少数几个操作人员代替多数操作人员,同时操作和管理全部的卷染机,人力成本将会大大降低。

2)正常情况下操作人员可以不在环境恶劣的生产车间,而是在环境较为舒适的办公室远程操作设备。只有当设备遇到特殊情况时,操作人员会远程控制界面受到报警信息,先让设备停止运行,再到生产现场解决相关故障。

3)工作人员的关键操作比如设备设定转速、温度等也将被记录下来,便于产品的质量管理和工艺管理。

1 系统构成

卷染机的工作原理如图1所示,两个尺寸完全相同的主辊,通过滚筒带动织物在染槽中按染色工艺要求,在一定速度和张力的情况下往复收放并染色,直到符合工艺要求[1]。只有在合适的温度下,织物在恒定的速度和恒定的符合要求的张力下经过染液才不会有色差,才会有柔和的手感。虽然速度等参数的自动控制工作交给PLC,但是现场操作人员还需监测自动控制系统的的输出,万一发现错误,可以给予调整。

图1 卷染机的工作示意图Fig.1 The sketch of jigger

计算机具有较强的数据处理功能,软件丰富、配备有多种高级语言,界面友好、操作便利,使用计算机作为可编程控制器的编程工具也十分方便,这些都是HMI所无法比拟的。在计算机与PLC构成的综合系统中,计算机主要完成文字处理、数据处理、修改参数、图像显示、打印报表、系统管理、编制PLC程序、工作状态监视等任务;PLC仍然直接面向现场设备,完成原来的工作任务;PLC与计算机可实现优劣互补,扩大PLC的处理能力[2]。

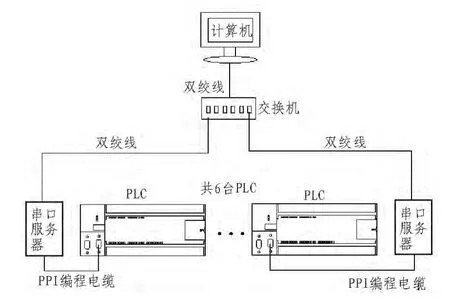

如图2所示,中央控制系统是指对卷染机进行集中监测与控制,提供工艺流程图显示、动态数据画面显示、工艺配方编写、趋势图生成、历史查询、参数设置以及生产管理等多种功能系统,实际上是一种工业网络。它可以让工作人员更方便地同时控制和管理多台设备、计算机辅助PLC之间控制任务的协同工作、计算机作为网间连接器,进行协议转换,实现PLC与其他计算机网络的互联、方便下位机程序的编写、调试与监控。

图2 卷染机中央控制系统示意图Fig.2 The sketch of jigger center control system

由于工业现场的检测装置与PLC的I/O点相连,直接由PLC管理,而且卷染机的生产过程参数、工艺配方都保存在PLC的存储单元中。所以要实现计算机与卷染机通信,直接让计算机与控制卷染机的PLC通信就可以了,而不必让计算机与卷染机中的检测装置通信。因此,卷染机中央控制系统的主要研究以下3部分:

1)通信网络设计。中央控制系统需要建立一个通讯网络作硬件支持,让计算机和PLC联网,实现计算机与PLC之间稳定高效的数据通信。

2)计算机对PLC的数据读写。由于工业现场的普通开关量与模拟量输入/输出装置都是通过信号线与PLC的I/O点相连,直接由PLC管理。所以对于系统来说,监测就是读取PLC中的数据并显示出来,控制就是把具有一定含义的数据写到PLC中去。数据读写也就是通信的最主要内容了。

3)软件系统的实现。根据所选的通信网络,选择合适的开发环境,编制相应的软件系统。软件系统应该能够同时监控设备状态,提供上传和下载工艺配方、显示主要工艺参数图表功能。

2 PPI协议

目前卷绕机采用西门子S7-200型PLC,是一种小型整体结构形式的PLC,内部集成的PPI接口(Port0、Port1)为用户提供了强大的通信功能。PPI协议的物理特性为RS-485,它是一种主从协议,即主站发送通信请求到从站,从站进行响应,从站不能主动发送信息,只能等待主站的命令并作出相应响应。

图3 网络连接示意图Fig.3 Schematic diagram of the network connection

S7-200作为PPI主站时,还可以作为从站响应来自其他主站的通信请求。如果选择了PPI高级协议,允许建立设备之间的连接,S7-200的每个通信口支持4个连接,EM277仅支持PPI高级协议,每个模块支持6个连接。如图3所示,计算机通过网线(即双绞线)与交换机相连,交换机同时还通过网线与6个串口服务器相连。每个串口服务器又通过PPI编程线连接着一台PLC,这种构架成本低、扩展性强[3]。

图4 PPI协议数据读写步骤Fig.4 Read and write steps of PPI protocol

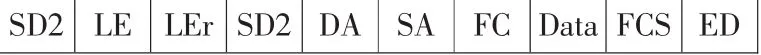

PPI协议是基于字符的异步通信协议,带有起始位、8位数据、奇偶校验位和一个停止位。通信帧由起始字符、源和目的站地址、帧长度和数据完整性校验和组成,只要波特率相同。也就是说可以实现计算机对多台PLC混合存储区多组数据的一次读写。

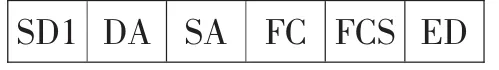

图4所示为PPI协议一次数据读/写步骤,表示计算机要与PLC进行PPI数据读写的一般步骤:计算机按照通信要求,用规定格式的数据向PLC发送通信命令;PLC收到命令后,首先进行命令校验,如果命令数据格式正确无误,则向计算机返回初步应答信号;计算机在收到初步应答信号后,再次向PLC发送确认命令;PLC只有在再次收到确认命令后,才开始执行命令响应[4-5]。其中数据读写请求命令和最后的响应为SD2格式,确认命令为SD1格式。它们的具体内容如下:

SD1帧格式和内容:

SD2帧格式的格式和内容:

其中:SD1为起始定界符10H,SD2为68H;DA为目标地址;SA为源地址;FC为帧控制字节;LE为从DA开始到Data结束的字节长度;LEr为重复长度字节;Data为协议数据单元,是协议的核心内容;FCS表示从DA开始到Data结束的字节代数和;ED为结束定界符16H。

3 系统软件

卷染机中央控制系统的功能还需要通过软件来表现。系统采用面向对象的设计思想,首先根据要求抽象出命令、命令生成器、卷染机、PPI通信等对象;然后对需求进行合理分层,构建相对独立的业务模块;之后设计业务逻辑,利用多态、继承、封装、抽象的编程思想,实现业务需求;最后通过整合各模块,主线程将实例化卷染机类对象,启动内置的命令队列生成器、命令执行器、并向其注册更新界面的事件[6]。

3.1 数据读写

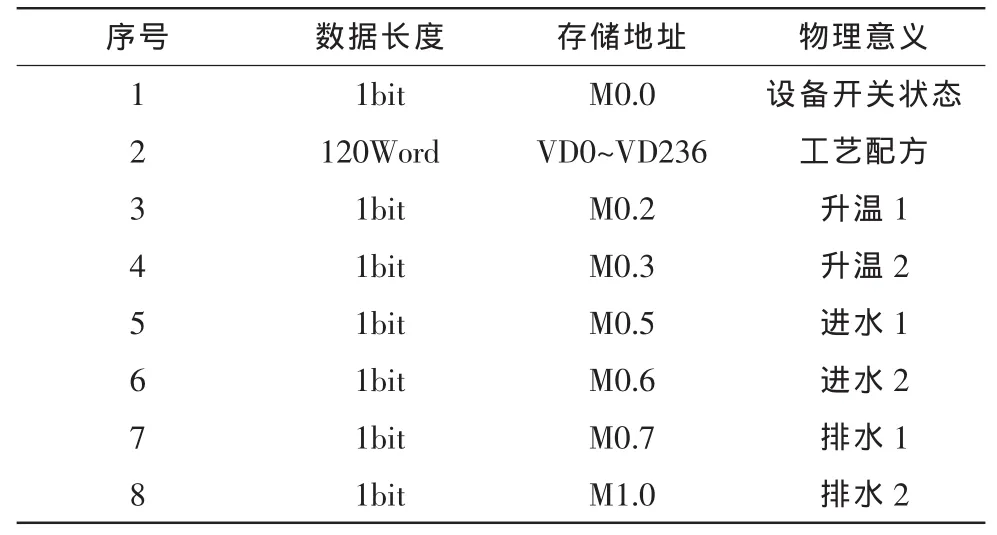

在卷染机中央控制系统中,计算机与PLC通信内容主要是数据读写。数据读取的内容较多,如表1所示,列出了系统的要求计算机从PLC读取的内容,包括数据长度、存储地址、每条数据的实际物理意义。

表1 计算机从PLC读取的具体内容Tab.1 Specific content of the computer read from PLC

表2列出了系统要求计算机向PLC写入的内容,包括数据长度、存储地址、每条数据的实际物理意义。现场操作人员一般根据现场的实际情况,才会进行数据写入操作。比如管理员发现机器温度较高,才会向PLC中相关存储单元中写于一些数据然系统降温,所以这些要写入的数据都是随机性数据。

表2 计算机向PLC写入的具体内容Tab.2 Specific content of the computer write to PLC

3.2 状态监控界面

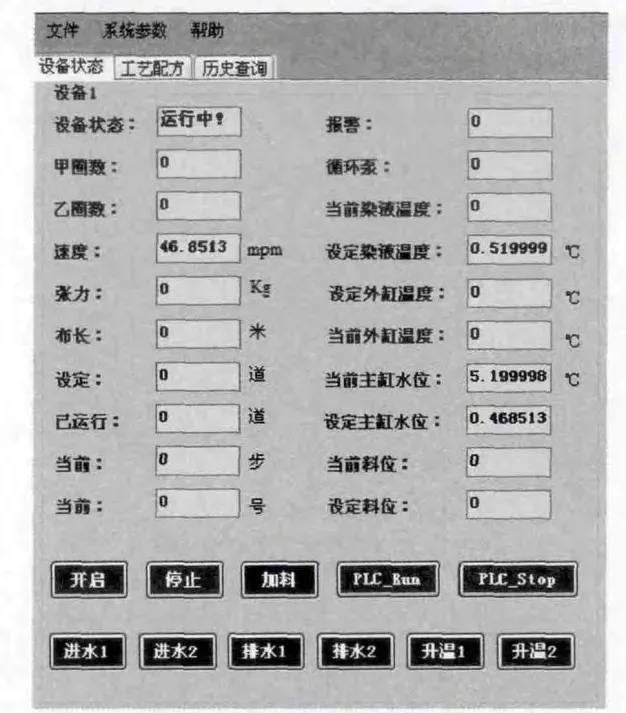

卷染机每秒钟使用命令生成器向命令队列中添加新的对象,用于读取设备状态。当程序收到PLC的信息经PPI对象解析后,显示在用户界面上,如图5所示。当然用户也可以点击界面上的按钮,向命令队列添加进水、排水、加料、读配方等命令。

图5 状态监控界面Fig.5 The interface of monitoring

系统的配方处理有上传配方和下载配方之分,先选择机台号,然后点击上传按钮就可以了,如图6所示。上传按钮功能的实现与设备状态监测一样,都是把命令添加到命令队列中交给卷染机对象来处理,更新界面的也是由卷染机对象所触发的更新界面事件来实现。PPI协议一次只能读取222字节的数据,所以上传60个字的配方被分为2数据读取命令依次执行。下载配方的实现与上传配方的唯一区别就是,下载配方要分10次执行。

图6 上传下载配方界面Fig.6 The interface of upload and download recipes

4 结 论

本文介绍了一种卷染机中央控制系统,着重描述了计算机通过PPI通讯协议同时对多台西门子S7-200型PLC混合存储区多组数据的一次读写技术。系统实现了集中控制多台卷染机,检测设备状态、上传和下载配方和显示主要工艺参数图表的功能。通过调试检测,系统能够平稳的长时间运行,完全可以满足实际使用需要。

[1]顾利秋.卷染机恒张力恒线速控制的研究[D].无锡:江南大学,2008.

[2]张连义,叶长春,李迅波.PLC网络与计算机网络连接的应用[J].实用测试技术.2002,28(5):31-32.ZHANG Lian-yi,YE Chang-chun,LI Xun-bo.Application of PLC network connected to computer network[J].Practical measurement technology.2002,28(5):31-32.

[3]李江全.西门子S7-200PLC数据通信及测控应用 [M].北京:电子工业出版社,2011.

[4]潘必胜.西门子PLC的PPI通信协议研究[J].单片机与嵌入式系统应用,2009(12):35-37.PAN Bi-sheng.PPI communication protocol of the siemens PLC[J].Microcontroller and Embedded System Application,2009(12):35-37.

[5]彭魏臻,麻红昭,张华,等.PPI协议分析[J].化工自动化及仪表,2006,33(4):47-50.PENG Wei-zheng,MA Hong-zhao,ZHANG Hua,et al.PPI protocol analysis[J].Chemical Automation and Meters Chemical Automation and Meters,2006,33(4):47-50.

[6]韩双霞.变压器真空干燥设备的监控系统研究与设计[D].杭州:浙江工业大学,2007.