基于Solid Works Simulation的切割机工作台有限元分析

2015-01-25山西中北大学机械与动力工程学院李超北京清大天达光电科技有限公司陈焕军

1、山西中北大学机械与动力工程学院 李超 2、北京清大天达光电科技有限公司 陈焕军

1 工作台简述

1.1 工作台结构简述

本文所述切割机是液晶显示屏生产工艺中的关键生产设备,其功能是将完整的玻璃基板利用刀具或者激光分割成单个的液晶小屏,以备后道工序的加工[1]。

工作台是切割机一系列切割动作实现的平台,也是设备切割效果良好的重要保障。

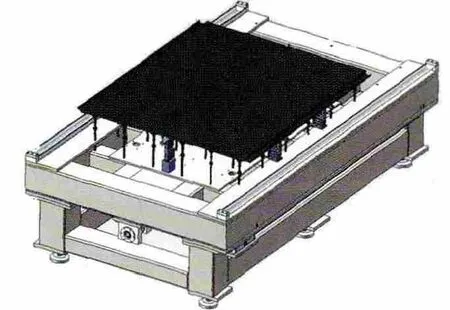

图1 工作台示意图

图1 为切割机工作台示意图。其主要由金属面板和若干个支撑杆构成,玻璃定位采用挡销方式,气缸控制其升降与水平移动行程。工作台底部由支撑螺杆固定于机架上,可通过调节支撑螺杆高低来控制工作台的平面度。当处于运行状态时,工作台必须保证平面度基本不变以及变形量不能超过工艺要求所规定的最大值[2]。

平面度及变形量两个指标的大小主要取决于支撑杆的个数和分布情况。本文设计的支撑杆数量为36个,为检验其是否符合工艺要求,现对其进行有限元分析。

1.2 工作台参数

本设备所用的工作台材料为合金碳钢材料,表面进行硬质阳极氧化处理,再喷特氟龙0.1mm;表面硬度≥50HRC;平面精度要求小于等于0.1mm;工作台重量为600kg。其主要参数指数如表1所示。

表1 工作台主要参数

2 Simulation工作台分析

2.1 工作台三维建模

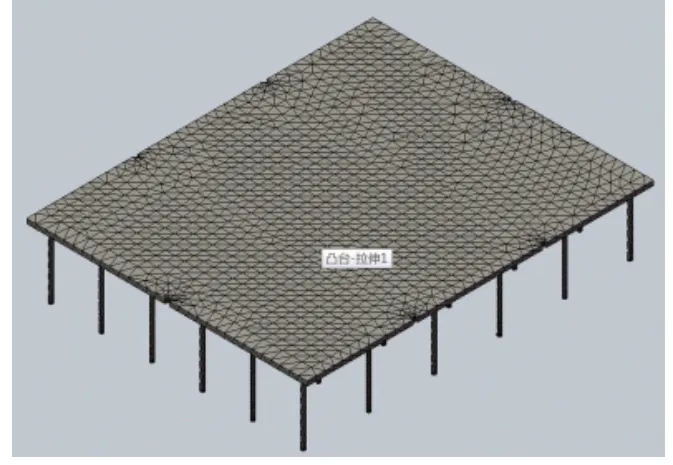

由于SolidWorks Simulation有限元分析模块与SolidWorks是无缝对接的,因此在不出CAD环境下,即可对所建模型进行相关分析,故本文的切割机工作台即由三维制图软件SolidWorks完成实体模型的建立,所得工作台的三维模型如图2所示。

图2 工作台模型

2.2 约束加载及网格的划分

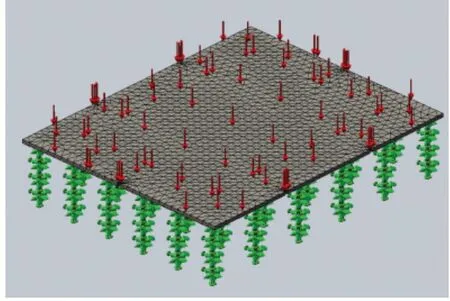

对工作台及其支撑结构的建模完成以后,对工作台整个结构进行约束并划分网格(如图3所示),使其转为有限元模型。在工作台实际配合中,支撑杆底部有螺纹直接拧在切割机的机架上,所以对于工作台结构的约束应该是将底部所有的支撑杆侧面进行固定;对于工作台的载荷主要来自自重(600kg),在切割过程中的切割压力完全可以忽略不计,如图4所示。

图3 工作台有限元网格

图4 工作台自由度约束

当建模、材料匹配、网格分化、约束附加及平面载荷均已完成后,就可以对工作台进行在上述条件下的求解[3]。

3 Simulation工作台结果分析

该工作台能否满足工艺要求,主要参考仿真结果的三个值,应变量、应力位移、应力分布[4]。

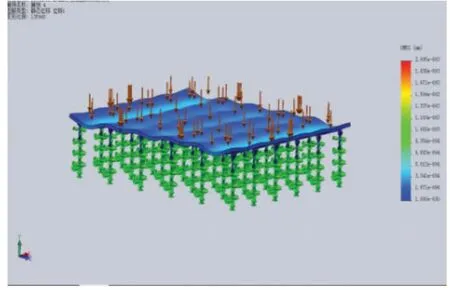

图5 工作台应变量

图 6 工作台静态位移图

工作台应变量的分布图如图5所示。由图可见,最大应变集中在工作台竖直方向每行支撑杆的中间部位,且最大应变量DMX1=1.86×10-6mm,由此可以看出工作台静态应变量对于整个平面度的影响很小,可以忽略不计。

工作台静态位移量如图6所示。由图6可得,最大静态位移同样出现在工作台竖直方向每行支撑杆的中间部位,且最大静态位移量DMX2=0.002mm,由以上两图可得,本台设备的工作台理论总变形量为 DMX=DMX1+DMX2≈DMX2=0.002mm,远小于设备工作台的精度要求0.02mm/300mm。

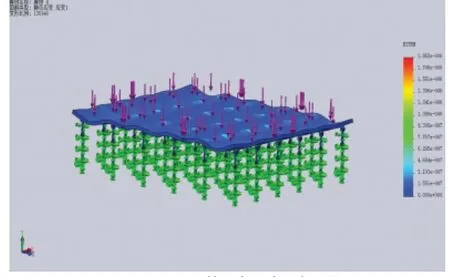

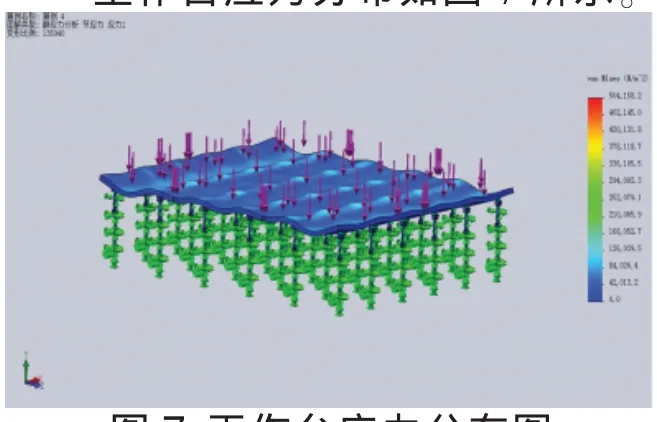

工作台应力分布如图7所示。

图7 工作台应力分布图

由图7可以看出工作台应力的分布较为均匀,最大应力集中在每个支撑杆对应的工作台面上,且最大应力为 NMX=5.04×105N/m2,根据工作台材料分析可得其许用应力为[σ]=4.7×108N/m2。 由此可得,工作台理论分析最大应力远小于其许用应力,完全可以装配使用。

4 总结

经过对工作台的有限元分析,本文所设计的工作台完全符合工艺要求,可以放心使用。

[1]范志新.液晶器件工艺基础[M].北京:北京邮电大学出版社,2000.

[2]李亚利,张方辉.TFT-LCD切割裂片工艺参数探讨[J].液晶与显示,2006,21(1):43-47.

[3]何庆中,王明超,赵献丹.基于Solidworks Simulation码垛机械手末端执行器导杆静力学分析[J].四川理工学院学报(自然科学版).2011,01:41-44.

[4]陈永当,鲍志强,任慧娟等.基于SolidWorks Simulation的产品设计有限元分析 [J].计算机技术与发展.2012,09:29-34.