月球钻取采样钻头结构参数对力学性能的影响

2015-01-25刘志全王丽丽吴伟仁张之敬

刘志全,王丽丽,吴伟仁,3,张之敬

(1.中国空间技术研究院总体部,北京100094;2北京理工大学机械与车辆学院,北京100081;3探月与航天工程中心,北京100037)

0 引言

月球无水、低重力及真空的特点决定了月球钻取采样存在散热难、需轴向加载等技术难题。作为月球钻取式自动采样机构的关键组成部分,取芯钻头(下文简称钻头)的结构参数直接影响着钻头力学性能。研究钻头结构参数对钻头力学性能的影响对于钻头优化设计具有重要意义。

关于外星球深层采样钻头参数研究,迄今未见国外公开文献。国内文献[1]所建钻头与月壤的力学模型未考虑侧向失效面的面载荷。文献[2]中的钻头切削力模型和中心失效区力学模型未涉及切削具正面与月壤间的摩擦。文献[3]利用太沙基极限承载力半经验公式得到了钻头端部土壤极限承载力,但基于Druker-Prager模型的本构关系不适用于月壤内摩擦角大于22°的情况。文献[1-3]均未验证所建模型。文献[4]提出了具有阻隔环的新型钻头结构,但文献[2,4]所建4个模型均未涉及切削具内外侧面与月壤间的摩擦。文献[5]建立的月壤新月中心失效模型未考虑月壤破坏面月壤间的摩擦力。文献[6-7]对钻头钻进过程进行了仿真与试验,但均未建立钻头力学模型,直接给出了钻头结构参数。文献[8-9]对钻杆结构和运动参数进行了分析和优化,但未涉及钻头切削性能及钻头结构参数。

针对上述问题,本文综合考虑切削具内外侧面与月壤间的压力及摩擦力、月壤破坏面月壤间的摩擦力和月壤侧向失效面面载荷对钻头切削具周向力矩、总功耗及月壤失效距离的影响,建立钻头力学模型,并通过仿真与试验进行校验。分别开展钻头结构参数影响分析及优化,以期为钻头设计提供更为精准的力学模型和结构参数最优值。

1 钻头结构及其参数

本文设计出一种适用于月球环境的硬质合金采样钻头,其结构及其主要参数如图1和表1所示。

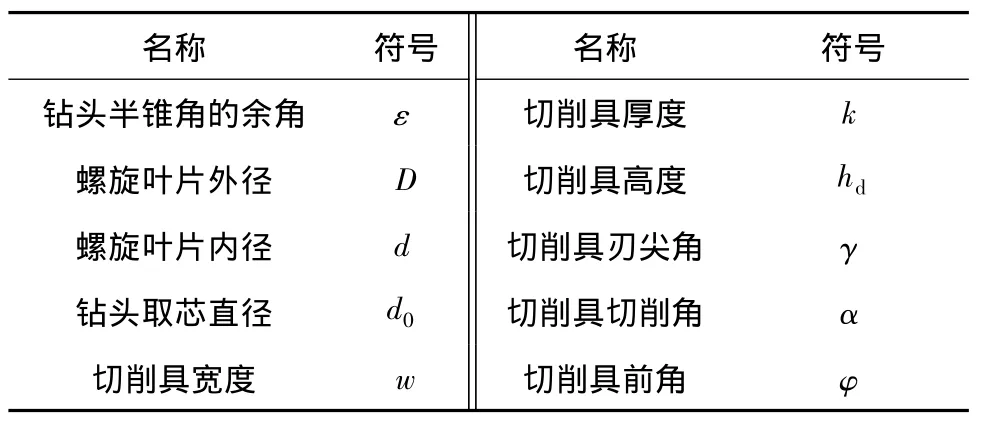

表1 钻头结构参数Table 1 Structure parameters of drill bit

钻头花键和螺旋叶片是由同一实体加工而成。花键起连接钻杆的作用;双螺旋槽用于排屑,减小热量积累;钻头下部为锥面,以保证钻进稳定性。结构相同的4个硬质合金切削具沿圆周均布并焊镶(正斜镶)到钻头上。

图1 钻头结构及其参数Fig.1 Structure and parameters of drill bit

2 钻头力学模型的建立

为保证所采月壤的层理特性,钻取式自动采样机构以恒转速方式钻进。切削功耗主要由4个切削具的阻力产生。每个切削具具有相同的切削状态。钻头的力学模型由下文的式(10)、(20)、(22)和(23)组成。其中,式(10)为基于许用磨损量的刃尖角关系式,式(20)为钻头切削力公式,式(22)和(23)分别为切削具周向扭矩和钻头功耗的公式。

2.1基于许用磨损量的刃尖角关系式

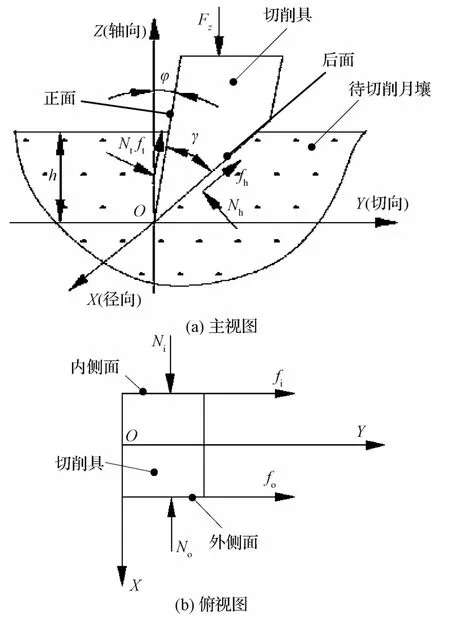

在一定轴向力作用下,若γ过小,则切削具磨损变快,寿命缩短。若γ过大,则不利于钻头顺利切入月壤。需根据钻头使用寿命和轴向力对γ进行设计,既保证钻头顺利切入月壤,又减小磨损。月壤发生压入式破坏情况下满足Mohr-Coulomb破坏准则[2,10]。切削具压入月壤时的受力情况如图2所示。

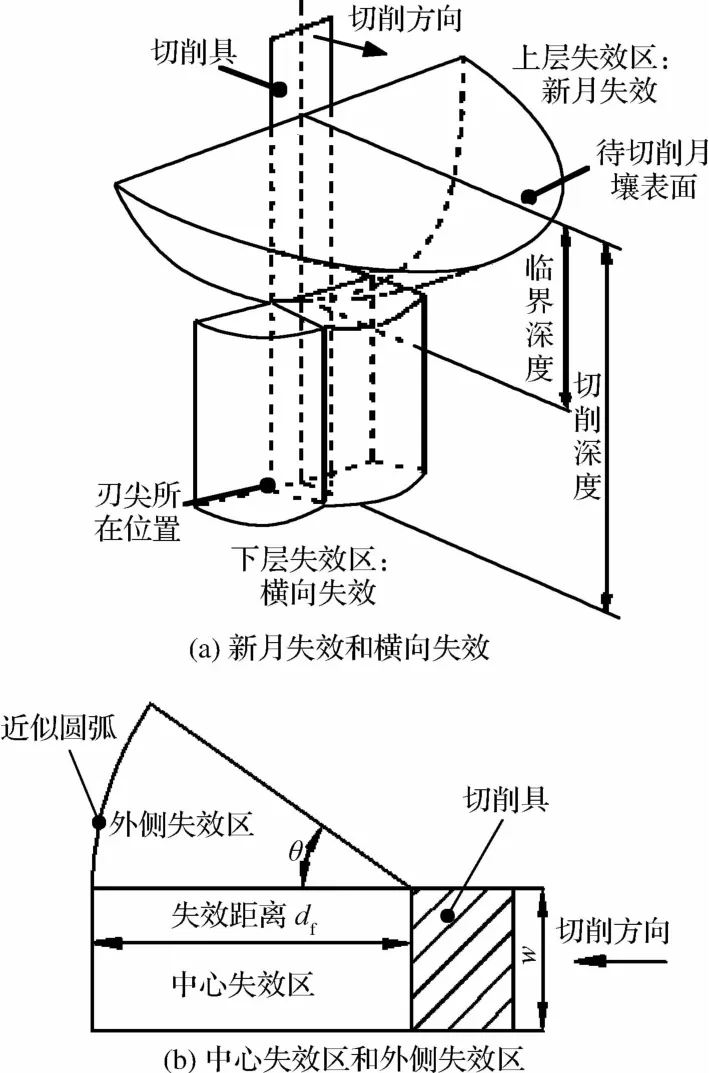

在图2中,Fz为轴向力;Nt和Nh分别为切削具正面和后面上的月壤法向压力,对应的摩擦力分别为ft和fh;No和Ni分别为切削具外侧面和内侧面上所受月壤的法向压力,对应的摩擦力分别为fo和fi。h为切削具的切入深度,ft=μNt,fh=μNh,fo=μNo,fi=μNi,μ和δ分别为切削具与月壤间的摩擦系数和摩擦角,μ=tanδ。力平衡方程为

图2 切削具压入月壤时的受力图Fig.2 The force map of cutter pushing into lunar soil

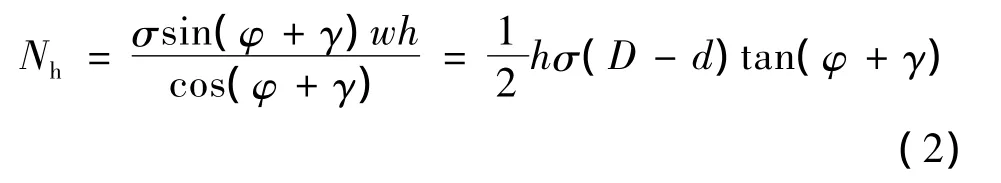

式中:Ni=0.5K0σh2(tan(φ+γ)-tanφ),K0为月壤的测压力系数,K0=1-sinφ,φ为月壤的内摩擦角,σ为月壤内压力。切削具后面上的单位压力为σn=σsin(φ+γ),而w=0.5(D-d),则

由式(1)和(2),得

切削具实际切入深度hs=h-hp,hp为切削具磨损高度,当hs=0时,切削具无法切削月壤,见图3。

图3 切削具磨损Fig.3 Cutter weared

切削具磨损体积V(图3中切削具上的阴影部位)为

据岩土研磨性理论[2],切削具的磨损体积为

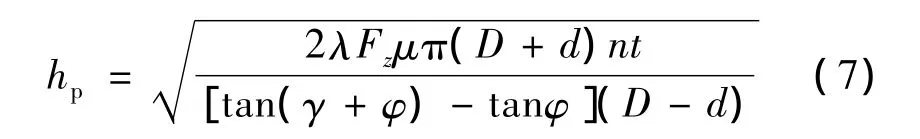

式中:W为切削具摩擦力的总功;λ为单位摩擦力的功对应的切削具的磨损体积;n为钻头转速;t为切削具工作时间(分钟)。由式(5)和(6)得

由式(4)和(7)可求得hs

将hs=0代入式(8)可得t的最大值tmax

若要求钻头使用寿命不小于t0,则tmax≥t0,即

2.2钻头切削力公式

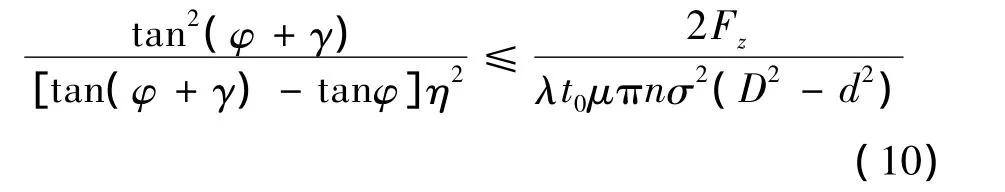

月壤失效模式因切削具宽度与切削深度(切削具刃尖到待切削月壤表面的垂直距离)之比(即宽深比)不同而不同[11-13]。当宽深比较大时,一般仅发生新月失效[2];当宽深比较小时,新月失效和横向失效同时发生。钻头采用大宽深比切削具,月壤只发生新月失效。中心失效区和外侧失效区(近似为扇形区,其半径为失效距离df,圆心角为θ)见图4。

图4 月壤的新月失效Fig.4 Crescent failure of lunar soil

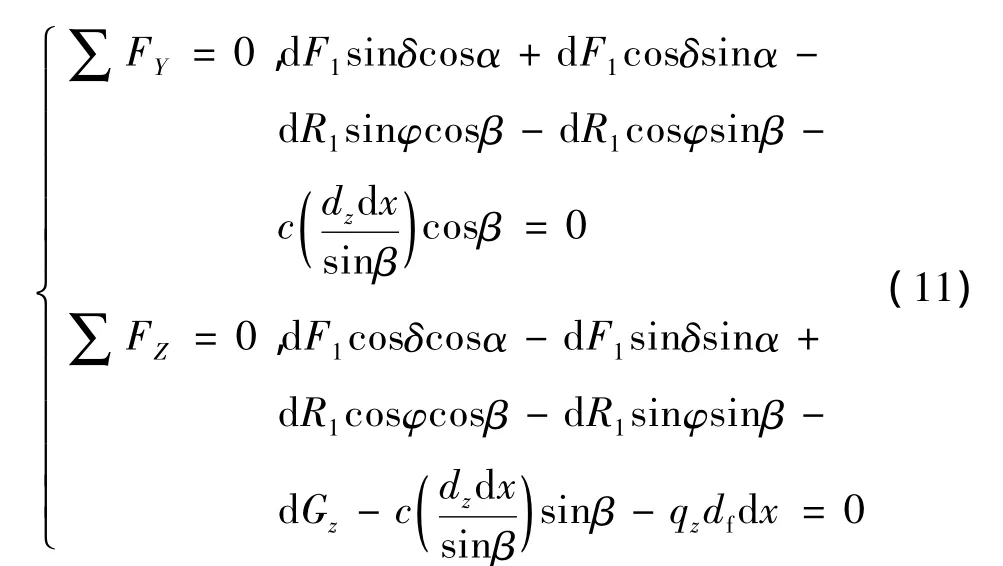

中心失效区月壤受力及几何关系如图5所示。中心失效区三棱柱微元体宽度为d x,qz为月壤面载荷,d Gz为月壤微元重力,d F1为月壤微元所受切削具压力和摩擦力的合力,c为月壤内聚力(kPa),d R1为月壤破坏面所受压力和摩擦力的合力。dz为切削深度;β为月壤失效角。由图5得

图5 中心失效区月壤受力及几何关系图Fig.5 Forces and geometrical relation map of lunar soil on the center failure area

式中:d Gz=0.5dzdfd xρ(z)aG,ρ(z)为月壤密度,aG为月球重力加速度,df=dz(cotα+cotβ),由式(11)得中心失效区月壤所受切削具的切削力F1

中心失效区切削具对月壤的水平切削力H1为

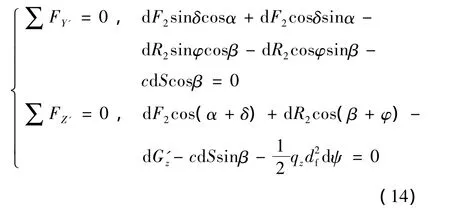

外侧失效区月壤的受力及几何关系见图6。在外侧失效区所取微元体的圆心角为dψ,侧面是圆心角为α的不等径扇形弧。d G'z为月壤微元重力,d F2为月壤微元所受切削具的切削力总和,d R2为月壤微元外侧失效面所受压力和摩擦力的合力。

图6 外侧失效区月壤受力及几何关系图Fig.6 Forces and geometrical relation map of lunar soil on the outside failure area

中心失效区切削具对月壤的水平切削力H2为

根据图6的几何关系得

切削具对月壤的水平切削力H为

依图5和图6,切削具对月壤的垂直切削力V为

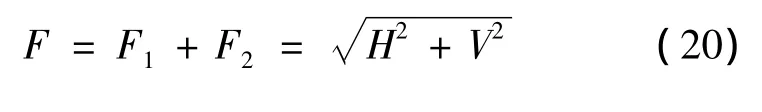

切削具的总切削力F为

切削力F与φ、c、ρ(z)、qz、β、α、w和dz等密切相关。由式(20)求d F,并令d F=0,即d βdβ

可求得β。

2.3钻头周向扭矩、功耗公式

切削具周向扭矩用以克服中心失效区和外侧失效区月壤对切削具的阻力矩,则有

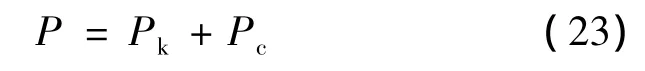

式中:Md为单个切削具的周向扭矩,Pd为单个切削具的功耗,Pk为4个切削具的切削总功耗,ν为钻头钻进速度。

文献[8]给出了螺旋叶片总功耗Pc的计算公式,则钻头的总功耗P为

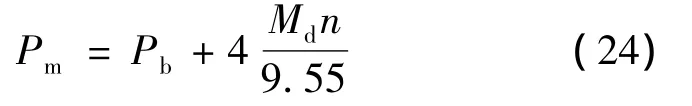

钻头周向功率P与螺旋叶片周向功耗P[8]之mb间的关系为

3 钻头钻进过程的仿真分析及试验校验

3.1仿真分析

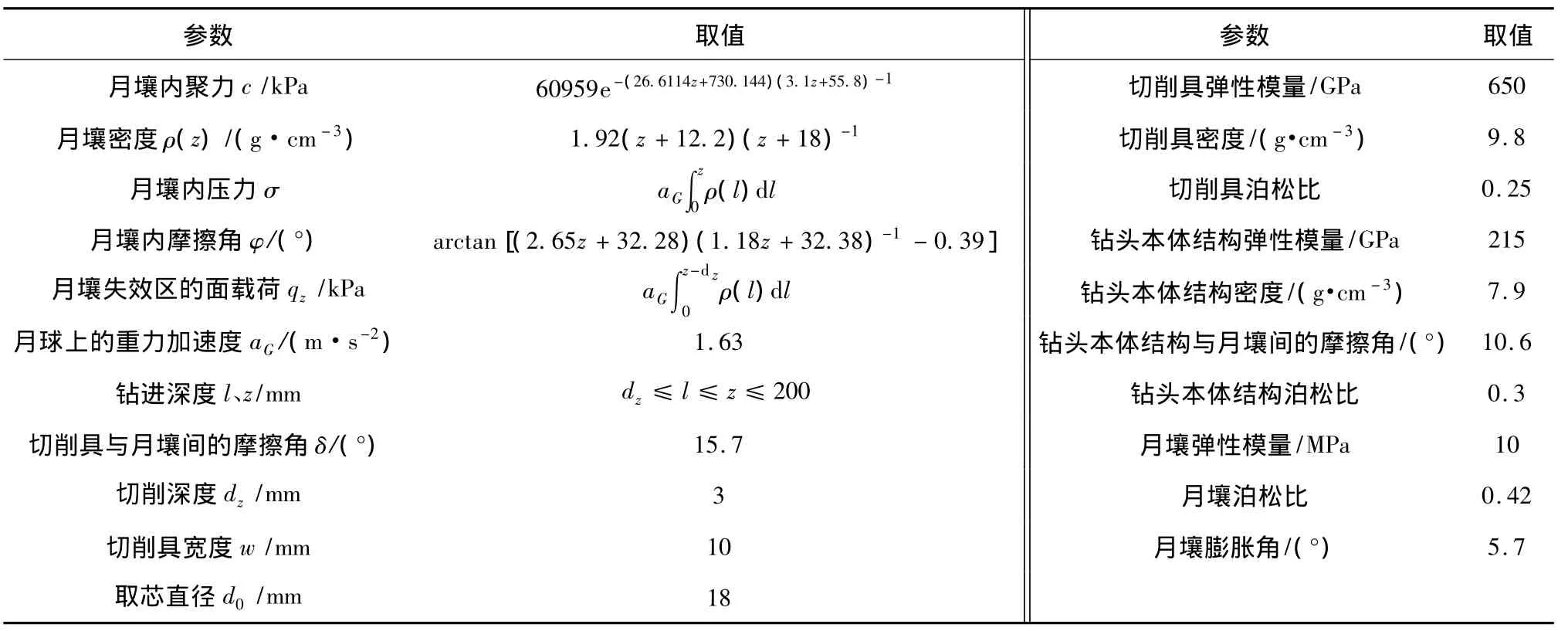

本文利用Abaqus软件进行钻头钻取月壤过程的仿真分析,提出了岩土机械特性和物理特性随深度变化的分层建模方法,即根据所选岩土本构关系,选择合适的深度,将建立好的part模型分层,将建好的本构关系分别赋予所划分的更小的part界面属性。仿真采用了Mohr-Coulomb模型。将200 mm的月壤分割成8份,用表2中月壤和钻头的有关参数对月壤和钻头模型赋值,运用Abaqus/Explicit模块进行钻头钻进模拟计算,建模和仿真过程如图7所示。通过后处理模块得到在一定转速及钻进速度下钻头的轴向加载力及扭矩。

图7 钻头切削过程的仿真分析Fig.7 Simulation analyses of drill bit in the cutting processes

3.2试验校验

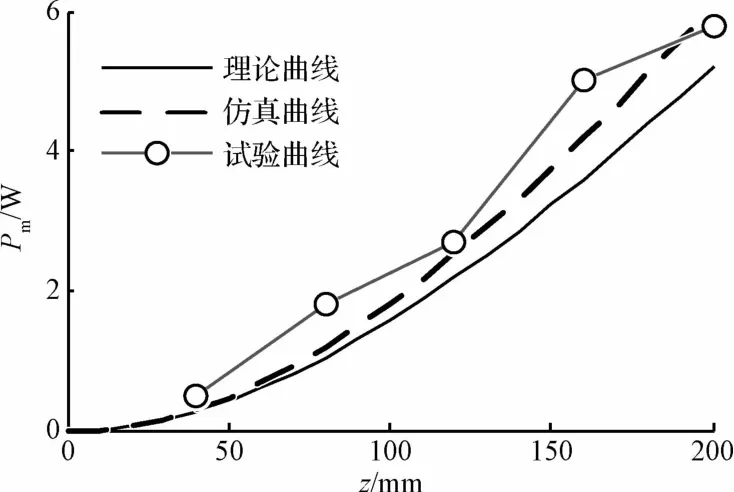

本文用某钻取式自动采样机构的试验数据与理论及仿真数据进行比对校验。在该试验中,钻取采样机构的结构及原理与文献[8]的相似。5组试验工况:z分别为40 mm、80 mm、120 mm、160 mm和200 mm,其他参数为 α=60°,w=8 mm,hd=5 mm,γ=45°,n=120 r/min和 ν=5 mm/s。用文献[9]中的试验方案对模拟月壤[14-15]进行钻进,分别获得该机构(含钻杆与钻头)和钻杆的周向功耗Pz和Pn,则钻头功耗Pm=Pz-Pn。Pm的试验曲线见图8。

表2 月壤和切削具的有关参数Table 2 Characteristic parameters of lunar soil and cutter

将试验参数、钻头本体结构(45炭钢)与月壤间的摩擦角10.6°及 δ=15.7°代入式(24),得到图8中Pm的理论曲线。图8中的仿真曲线是基于分层建模方法仿真得到的。

图8 试验数据、仿真数据与理论数据对比Fig.8 Comparison of theoretical、numeric and trial data

由图8可见,理论曲线、仿真曲线及试验曲线基本吻合,仿真曲线与试验曲线的最大误差为5.23%,校验了所建模型的正确性。上述误差主要源于所用模拟月壤特性的差异。

4 钻头结构参数对切削具力学性能的影响分析

将表2中的部分数据分别代入式(21)和式(22),得到图9~11的影响曲线。其中,图9所用数据:φ、c、ρ(z)、qz、w、δ、aG、d0和dz;图10所用数据:φ、α、c、δ、ρ(z)、qz、w、aG、d0和dz=hd;图11所用数据:φ、α、c、δ、ρ(z)、qz、dz、aG和d0。

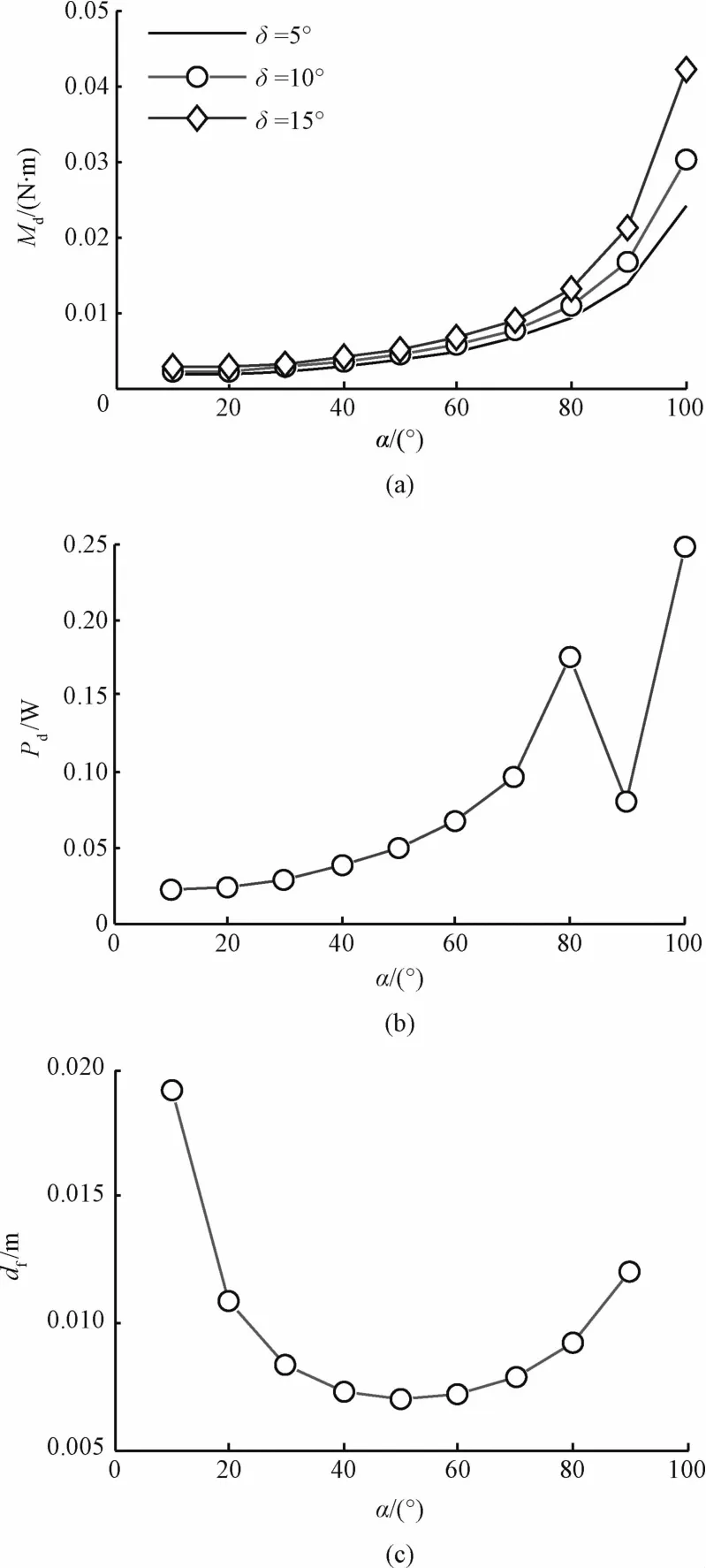

1)α对Md、Pd和df的影响分析

如图9所示,Md随α增大而非线性增大,且δ越大Md的非线性程度越大。当α≤60°时,Pd随α增大而缓慢增大。为减小Md和Pd,α越小越好;但当α=10°~50°时,α与df呈负相关,为排屑顺畅,df越小越好;综合考虑,α=40°~60°最佳。

2)hd对Md、Pd和df的影响分析

由图10可知,在w一定时,Md、Pd和df均随hd的增加而线性增加。减小hd可降低Md和Pd,但不利于顺畅排屑,0.001 m≤hd≤0.005 m为宜。

图9 α对M d、P d和d f的影响Fig.9 The effects ofαon M d、P d and d f

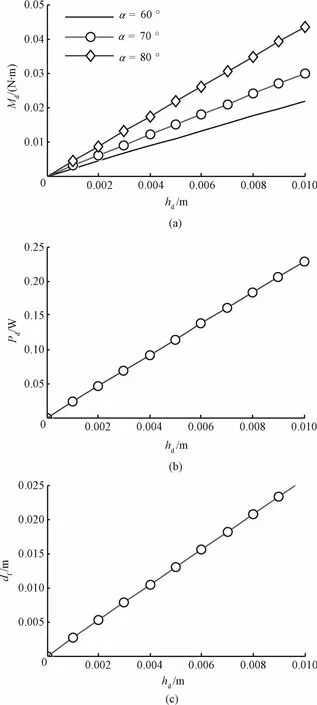

3)w对Md和Pd的影响分析

由图11可知,在hd一定时,Md和Pd均随w的增加而线性增加,但w对Md和Pd的影响较弱。为保证排屑顺畅,0.003 m≤w≤0.01 m为宜。

5 切削具结构参数的优化设计

以钻头功耗最小为优化目标,设计变量为X={α,w,hd},功耗的目标函数为

图10 h d对M d、P d和d f的影响Fig.10 The effects of h d on M d、P d and d f

t1(x)是钻头功耗随结构参数变化的函数,t1(x)=P见式(23)。切削具结构参数需满足的约束条件为:40°≤α≤60°,0.001 m≤hd≤0.005 m,0.003 m≤w≤0.01 m,利用优化模型式(25),编写Matlab程序,用遗传算法得最优解约为13.23 W。钻头结构参数优化前后的对比见表3。

表3 钻头结构参数优化前后对比Table 3 Comparison between parameters before optimizing and parameters optimized of the drill bit

图11 w对M d和P d的影响Fig.11 The effects of w on M d and P d

由表3可知,优化后钻头功耗降低了34.8%。可参考表3优化后的结果选取钻头结构参数。

6 结论

1)建立的更加精细的钻头力学模型,综合考虑了切削具内外侧面与月壤间的压力及摩擦力、月壤破坏面月壤间的摩擦力和月壤侧向失效面的面载荷对钻头切削具周向力矩、总功耗及月壤失效距离的影响。仿真与试验校验了所建模型的正确性。理论曲线、仿真曲线及试验曲线基本吻合,仿真曲线与试验曲线的最大误差为5.23%;

2)切削具周向力矩和功耗均随切削角α的增大而非线性增大,随切削具宽度w和切削具高度hd的增大而线性增大。失效距离随α增大呈现先减后增的变化规律,随w和hd线性增加。失效距离越小,排屑越顺畅。为降低钻进功耗并保证排屑顺畅,本文钻头结构最佳取值:40°≤α≤60°,0.001 m≤hd≤0.005 m,0.003 m≤w≤0.01 m。

[1] 刘飞.基于钻具—月壤相互作用模型的取心性能研究[D].哈尔滨:哈尔滨工业大学,2011.[Liu Fei.Researcher on drilling-sampling performance based on interaction model between drill and lunar soil[D].Harbin:Harbin Institute of Technology,2011.]

[2] 唐庭武.月壤深层钻取采样钻头结构参数优化[D].哈尔滨:哈尔滨工业大学,2012.[Tang Ting-wu.Optimization of structure parameters of sampling core drill for deep lunar soil[D].Harbin:Harbin Institute of Technology,2012.]

[3] 庞彧,刘志全,李新立.月面钻取式自动采样机构的设计与分析[J].中国空间科学技术,2012,32(6):16-23.[Pang Yu,Liu Zhi-quan,Li Xin-li.Design and analysis of automatic drilling sampling mechanism for lunar exploration[J].Chinese Space Science and Technology,2012,32(6):16-23.]

[4] 邓宗全,田野,唐德威,等,用于地外星体探测的一种新结构取心钻头研究[J].机械工程学报,2013,49(19):104-110.[Deng Zong-quan,Tian Ye,Tang De-wei,et al.Research on new structure coring bit for extraterrestrial bodies exploration[J].Journal of Mechanical Engineering,2013,49(19):104-110.]

[5] 肖洪.深层月壤取心钻头构型设计及其力载特性研究[D].哈尔滨:哈尔滨工业大学,2013.[Xiao Hong.Research of structure design of deep lunar soil coring bit and characteristics of load[D].Harbin:Harbin Institute of Technology,2013.]

[6] 李大佛,雷艳,许少宁.月球钻探取心特种钻头研制与试验[J].钻探工程(钻掘工程),2013,40(2):1-6.[Li Da-fo,Lei Yan,Xv Shao-ning.Study on particular coring bit for lunar soil drilling[J].Exploration Engineering(Rock&Soil Drilling and Tunneling),2013,40(2):1-6.]

[7] 李金辉.月壤采样器钻头与月壤接触仿真与试验研究[D].廊坊:北华航天工业学院,2014.[Li Jin-hui.The simulation and experimental study on contact action between the lunar soil sampling drill and the lunar soil[D].Langfang:North China Institute of Aerospace Engineering,2014.]

[8] 王丽丽,刘志全,吴伟仁,等.钻取式自动采样机构螺旋钻杆结构参数的多目标优化[J].宇航学报,2015,36(6):723-730.[Wang Li-li,Liu Zhi-quan,Wu Wei-ren,et al.Multiobjective optimization to drill stem's structural parameter of the lunar automatic drilling sampling mechanism[J].Journal of Astronautics,2015,36(6):723-730.]

[9] 王丽丽,刘志全,吴伟仁,等.月球钻取式自动采样机构结构与运动参数分析[J].航空学报,2015,36(12).[Wang Li-li,Liu Zhi-quan,Wu Wei-ren,et al.Analysis of drill stem structural and kinematic parameters of lunar drilling sampling mechanism[J].Astronautica Sinica,2015,36(12).]

[10] 陈斌.基于模拟月壤的轮壤关系研究[D].长春:吉林大学,2010.[Chen Bin.Research on the relationship between lunar soil and wheel based on simulation lunar soil[D].Changchun:Jilin University,2010.]

[11] 马文哲.月壤-车轮土槽试验系统精度的研究[D].长春:吉林大学,2008.[Ma Wen-zhe.Research on precision of soil bin test system of interaction between lunar soil and wheel[D].Changchun:Jilin University,2008.]

[12] 王扶志.地质工程钻探工艺与技术[M].长沙:中南大学出版社,2008.8:87-98

[13]Morris R V,Roberta S,Claire D,et al.Handbook of lunar soils[M].Houston:Planetary Materials Branch Publication,1983.

[14]Carrier W D,O lhocft G R,Mcndcll W.Physical propertics of the lunar surface[A].In:Grant H H,David T V,Bevan M F.Lunar Sourcebook[C],New York:Cambridge Univ Press,1991:200-653.

[15]Heiken G,Vaniman D,French B,Lunar sourcebook-a user's guide to the moon[M].New York:Cambridge University Press,1991:522-530.