微细电火花铣削加工轨迹优化研究

2015-01-23白基成李政凯

朱 熙,白基成,李 强,曹 剡,李政凯

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

机械结构零件的微小化及难加工材料微小零件需求的日益增多,使各种微细零件、微细结构被广泛应用于工业领域[1],传统加工方法已很难满足其加工需求,而微细电火花铣削加工技术继承了机械铣削和快速成形制造技术的优点,克服了传统加工时微刀具制作困难及电火花成形加工缺乏柔性、成形电极制作困难等问题[2]。该技术采用微细电极在数控系统控制下、按一定轨迹进行微三维型腔加工,通过不同的轨迹加工不同特征的型腔。其加工轨迹规划不同于传统加工的原因是由于在电火花加工过程中,工具电极和工件之间存在一定的放电间隙,且工具电极存在轴向和径向的损耗,导致传统CAD/CAM系统产生的轨迹不适于电火花铣削加工,需重新规划电极轨迹。

Nguyen等[3]通过对极间加工间隙的研究,提出轨迹规划时需进行尺寸偏移,并提出了虚拟电极的概念。Yan等[4]对电极损耗进行了研究,给出了轨迹重叠率的选择依据,提出粗加工用大分层厚度,半精加工用小分层厚度,精加工用合适的轨迹修整规划方法。本文通过分析加工轨迹规划的影响因素,开展了试验研究,为型腔加工时进行合理的轨迹规划提供依据。

1 微细电火花铣削加工轨迹规划的影响因素分析

在微细电火花型腔铣削过程中,针对特定型腔进行轨迹规划时,必须考虑在该加工状态下的放电间隙、轨迹重叠率、分层厚度及电极扫描速度。这些参数的确定决定了加工轨迹,从而影响铣削加工精度及效率。

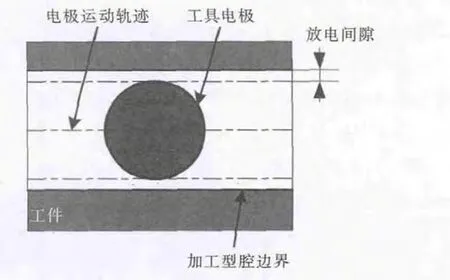

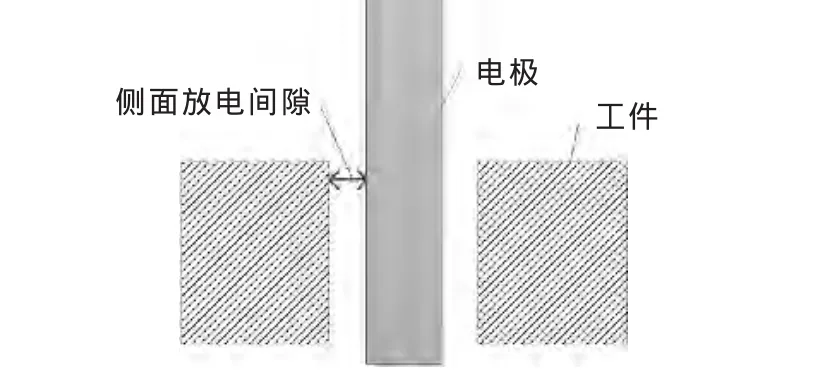

放电间隙是加工过程中控制尺寸精度的重要因素。如果按传统的加工轨迹,由于存在放电间隙,会使加工型腔尺寸和目标尺寸不同(图1)。为了减小放电间隙给Z向带来的误差,采取的方法是在加工前寻找初始放电点,以此确定Z向的进给量,但这将导致在粗加工后进行精加工时,不得不中断加工并再次寻找放电点,影响了加工效率和自动化的实现。因此,若能在加工前根据加工条件确定放电间隙,将大大提高加工效率。由于放电间隙的影响因素多,测量较困难,故需明确放电间隙的测量方法和影响因素。

图1 X-Y平面放电间隙影响加工示意图

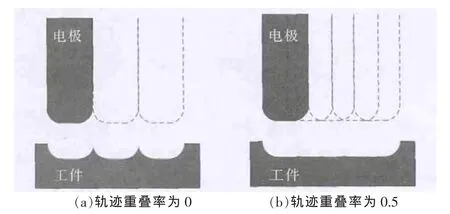

由于微细电火花铣削加工存在电极圆角损耗,使铣削所得槽的侧面存在圆弧过渡,若不进行轨迹重叠规划,会在工件底面产生残切(图2);当进行轨迹重叠规划后,理论上可明显改善加工表面质量,但轨迹重叠率越高,加工效率就越低。

图2 残切及轨迹重叠示意图

分层厚度影响分层铣削加工的效率,分层厚度越大,则加工效率越高。但在分层铣削加工中,为了让电极损耗集中在电极轴向,必须保证分层厚度小于放电间隙;且分层厚度越大,理论上曲面型腔加工时,每层加工产生的台阶越大。在分层铣削规划Z向轨迹时,分层厚度的选取方法主要有两种:一是均匀分层法,即根据加工效率、加工精度、电极损耗来制定每层的厚度;二是针对某种具体形状的复杂曲面进行划分,分层厚度随着曲面形状而变化。

电极扫描速度直接影响着加工效率,但并非速度越快越好,而是需考虑加工的可行性。电极扫描速度不能太快是因为电火花加工的材料蚀除是通过放电实现的,当扫描速度过快时,火花量不够甚至不能击穿形成火花,会造成加工效率低甚至无法加工。

2 试验设备及参数

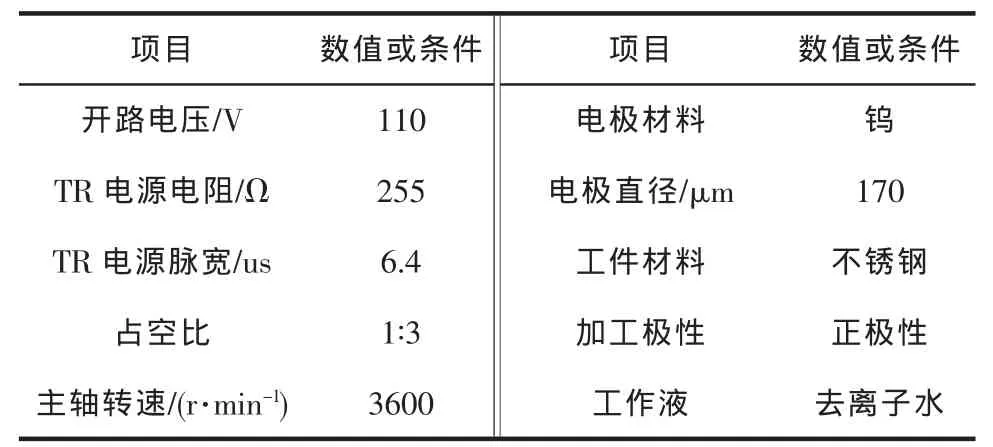

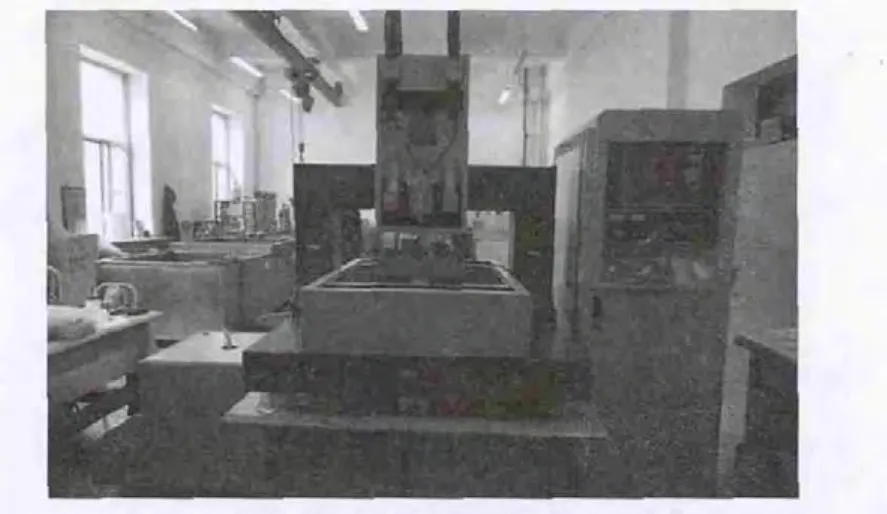

试验设备采用微细电火花铣削加工机床 (图3),由花岗岩床身、Z轴运动平台、X-Y运动平台、主轴模块、工作台、去离子水制备系统、电源及控制柜组成。其中,工作台包含块电极、线电极磨削装置和CCD测量系统,可在线进行电极制作与测量。试验参数见表1。

表1 加工试验参数

图3 试验设备

3 试验研究及结果分析

3.1 放电间隙的测量及影响因素

微细电火花铣削加工时,放电间隙会因工件表面的不平整和工具电极的轴向损耗而不断变化,但存在着可以发生放电的极限距离,即极限放电间隙。其直接影响工具电极的轴向进给量和加工尺寸精度,对加工过程有着重要的意义。

3.1.1 极限放电间隙的测量方法

测量极限放电间隙的方法主要有两种:一种是间接测量法(图4),主要用于测量侧面放电间隙,将测得的工具电极直径与加工通孔孔径相减所得的差值取绝对值即为放电间隙的两倍;另一种是直接测量法(图5),先利用机床感知功能记录工件表面的坐标,再寻找放电点的坐标,两坐标的差值取绝对值即为放电间隙。

图4 侧面放电间隙测量方法

图5 底部放电间隙测量方法

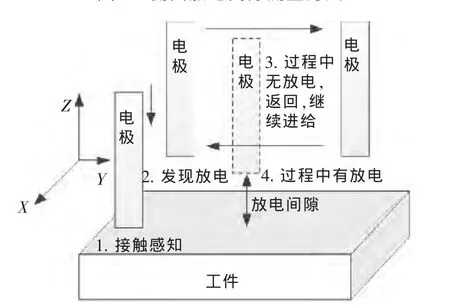

本试验采用直接测量法测量底面放电间隙,步骤如下:

第一步,利用机床在空气中接触感知,记录Z向坐标值,此时机床抬起10 μm;

第二步,冲液后进入加工模式,Z轴不断向下进给,单次进给量0.1 μm,并利用示波器观察放电点;

第三步,当观测到示波器检测出放电时,工具电极以一定的电极扫描速度向机床X轴或Y轴方向移动大于电极直径的距离,从而避开上一次放电的影响区。如果移动过程中有放电,则认为此时的Z值为放电点;如果没有放电,则返回起始点继续向Z负方向进给,重复操作直至找到放电点。

本试验为提高测量精度,工件表面通过微动台调平。该测量方法简单易用,可避免工件或工具电极尖端带来的误差。

3.1.2 放电间隙影响因素的分析

放电间隙的大小与加工电参数、工作液电阻率、工具电极材料等有关。由于微细电火花铣削加工的工作液电阻率变化不大,材料一般为选定材料,所以影响放电间隙的最直接因素是加工电源的参数。

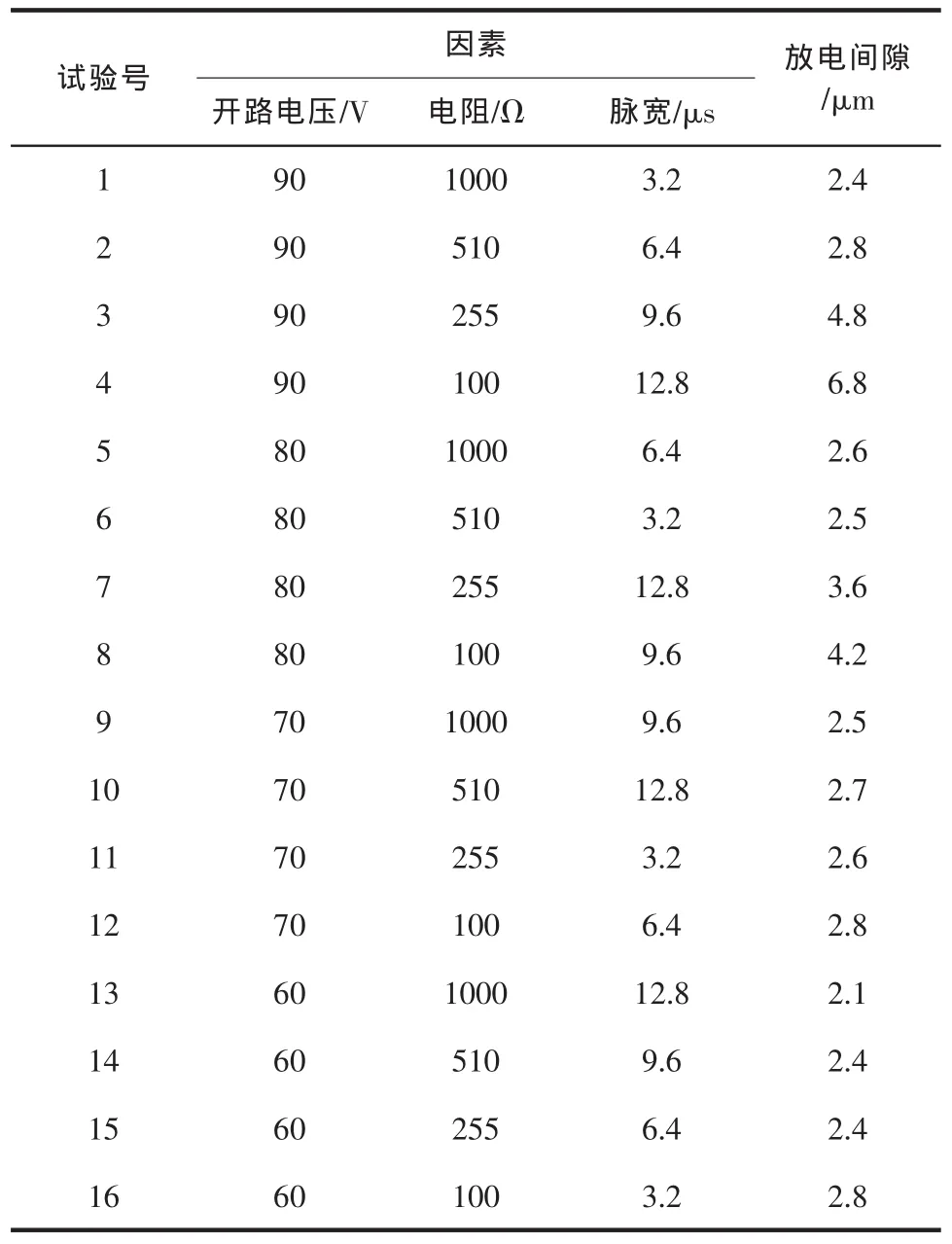

本文采用晶体管可控电阻模式脉冲电源,影响放电间隙的因素有电源开路电压、回路中的电阻和脉冲电源的脉宽。对此,设计表2所示的正交试验,研究上述3种因素对放电间隙的影响规律。试验结果表明,影响放电间隙的主导因素是开路电压(表3),且开路电压越大,放电间隙越大。

表2 放电间隙影响因素试验结果

表3 正交试验结果分析

3.2 轨迹重叠率的测量与分析

通过试验验证轨迹重叠对加工的影响,试验步骤如下:

第1步:进行铣削单槽试验,观察槽的截面是否存在圆弧过渡;

第2步:以轨迹重叠率为0的轨迹加工平面;

第3步:测量槽底面非圆弧区域的尺寸,以此确定对比试验的轨迹重叠率;

第4步:利用确定的轨迹重叠率进行轨迹规划,重新加工平面进行对比。

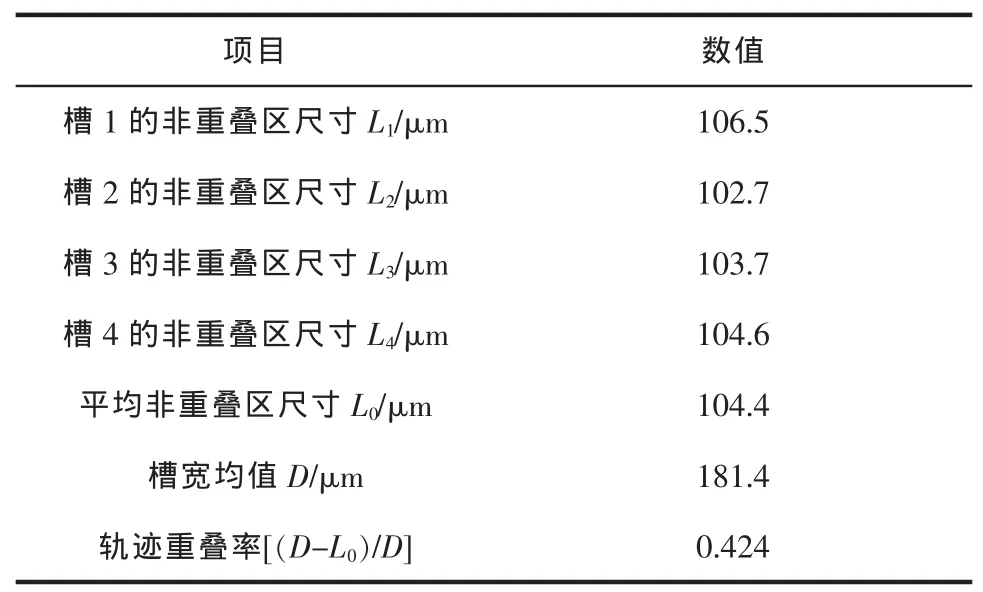

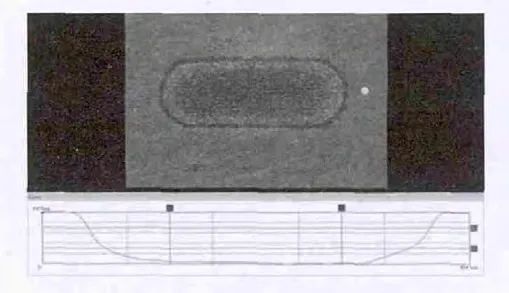

用超景深测量仪对铣削的单道槽进行截面测量发现,槽底面两侧圆弧明显。将测得的单道槽截面的底部非圆弧区域尺寸记为L,实际槽宽D为工具电极直径加上2倍的侧面放电间隙,故轨迹的重叠率为:(D-L)/D。加工槽的底面形貌见图6。

图6 槽的非重叠区域测量示意图

图6 所示的测量趋势线上的两圆点间距作为轨迹非重叠区域,测量结果见表4。可见,该电极进行铣削时,需用0.424以上的轨迹重叠率才能较好地消除电极损耗带来的残切。

表4 轨迹非重叠尺寸表

考虑测量误差等因素,选择轨迹重叠率为0.5再次进行铣削试验,通过CCD测量对比的结果见图7。可看出,没有轨迹重叠时,两电极中心轨迹的间距就是电极直径,加工表面有明显的残切凸起;有轨迹重叠时,加工表面无明显的加工残切。由此可见,通过规划重叠轨迹,能减小因电极圆角损耗引起的底面残切。

图7 有轨迹重叠和无轨迹重叠对比

3.3 分层厚度的规划与分析

3.3.1 变分层厚度对加工效率和精度的影响

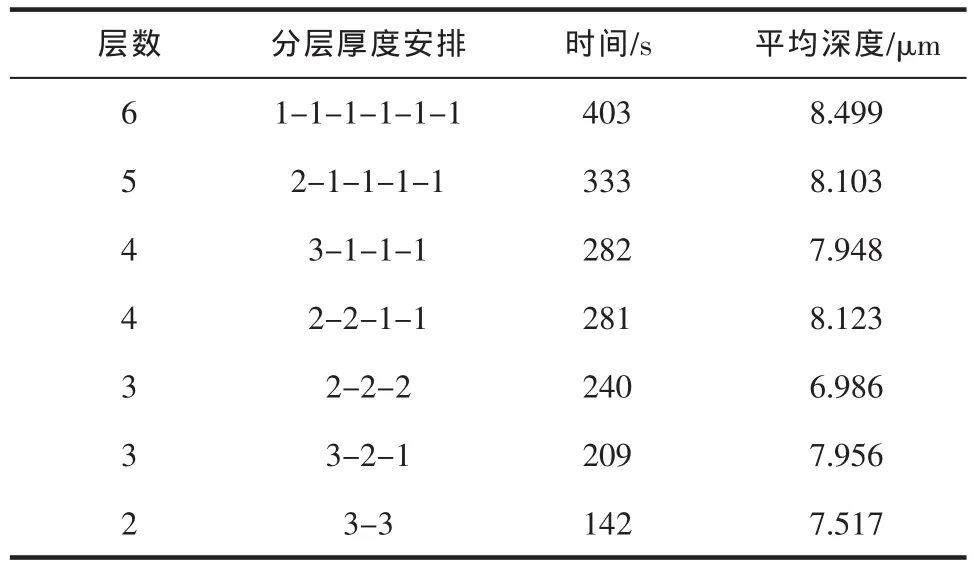

在规划曲面型腔轨迹时,为减小因分层产生的微小台阶型误差,最直接的方法是减小分层厚度,但这会导致加工效率降低。所以很多学者根据型腔的曲率变化提出了变分层厚度的加工方法,为了兼顾加工效率和精度,在粗、精加工中也可采用不同的分层厚度。

本文在表1所示参数下对6 μm深的单槽进行加工试验,研究变分层厚度对铣削加工效率和精度的影响,试验结果见表5。可见,分层层数越多,加工时间越长,加工效率就越低;且层数为6层、分层厚度均为1 μm时,不仅加工效率最低,加工精度也最差。因此,减小分层厚度并不能提高型腔加工的尺寸精度。

表5 变分层厚度对比试验

此外,每种分层情况的实际加工深度都大于目标深度6 μm,加工尺寸误差最小为0.986 μm,最大为2.499 μm,尺寸误差与目标尺寸之比分别为16.43%和41.65%。由于每层的实际蚀除深度都不明确,故需进行单层分层厚度试验研究。

3.3.2 单层分层厚度与蚀除深度的关系

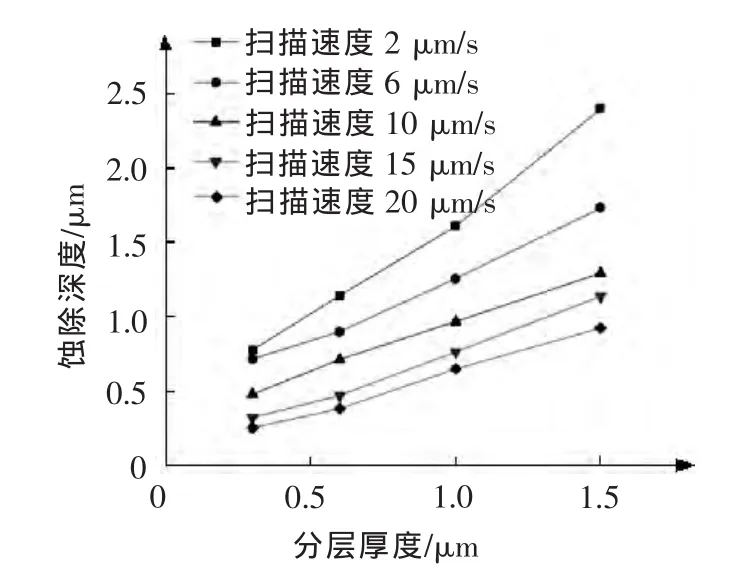

本文通过铣削单槽试验,研究在相同电极扫描速度下,蚀除深度和分层厚度的关系,并对比不同电极扫描速度下的情况。加工参数同表1,试验结果见图8。

图8 蚀除深度和分层厚度的关系

由图8可看出,在同一电极扫描速度下,分层厚度越大,蚀除深度越大;且电极扫描速度越大,蚀除深度整体偏小。可见,在单层铣削加工时,铣削深度和分层厚度也不相同。当电极扫描速度较低时,出现了蚀除深度大于分层厚度的情况,分析认为在低速扫描时,工具电极停留在一段长度上的时间较长,排屑不好时极易发生二次放电,造成蚀除深度大于进给量的情况;而当电极扫描速度较高时,放电停留时间短,材料尚未被完全蚀除,电极已经移开。因此,提高加工精度需将分层厚度和电极扫描速度结合起来。

3.4 电极扫描速度的确定与分析

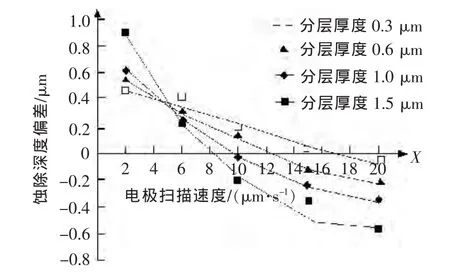

在微细电火花铣削过程中,工件的蚀除发生在每次放电的离散单元上,和传统的接触加工不同,电火花加工的蚀除量和发生火花放电的总量有关,火花放电的总量又和放电时间有关,即和电极扫描速度有关。因此,蚀除深度不仅和工具电极轴向进给量有关,还和电极扫描速度有关。在采用相同的电参数和进给量加工时,电极扫描速度太大会出现蚀除不完全,即蚀除深度小于进给量;电极扫描速度太小,又会受排屑和二次放电的影响导致蚀除深度大于进给量。因此,本文通过微细电火花铣削加工单槽试验,获得合适的电极扫描速度来兼顾加工精度和效率。试验参数同表1,试验结果见图9(蚀除深度偏差的负值表示加工深度小于目标尺寸)。

图9 蚀除深度偏差和电极扫描速度的关系

分析可知,通过选择合适的电极扫描速度,能使蚀除深度等于分层厚度,此时的速度定义为理想电极扫描速度ve。如图9所示,曲线与X轴的交点处的速度即为ve。可见,不同的分层厚度所对应的ve并不相同;且分层厚度较大时,ve有变小的趋势,这是因为分层厚度大,待蚀除的材料多,需要更多的放电时间,所以电极扫描速度需相应减小。

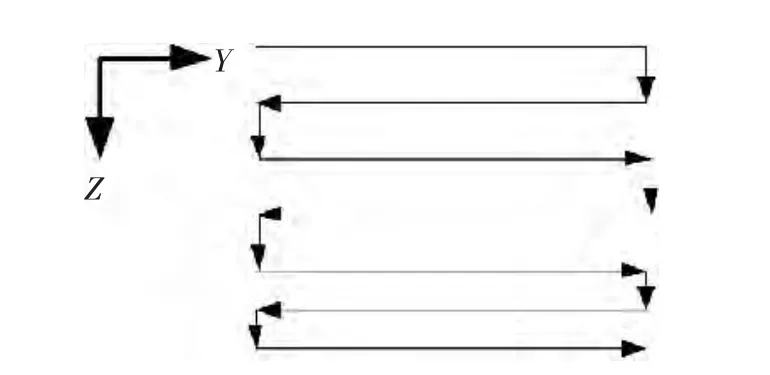

利用表1所示参数加工目标槽深为8 μm的单道槽,并进行轨迹规划。测得该工况下的放电间隙为 4.3 μm,分层厚度选择 1.5、1.0 μm 进行组合,对应的电极扫描速度分别为8.5、10 μm/s。Z-Y平面内的加工轨迹见图10,共分6层加工,前4层分层厚度为1.5 μm,后2层分层厚度为1.0 μm。经测量,加工出的槽深最大值为 8.473 μm(图 11),加工尺寸误差为0.473 μm,尺寸误差与目标尺寸之比为5.91%。由此可见,合理地根据分层厚度选取电极扫描速度后的铣削加工尺寸精度比未进行轨迹规划前有了很大的提升。

图10 Z-Y平面内的加工轨迹示意图

图11 槽深测量图

4 结论

本文通过试验得出放电间隙、轨迹重叠率、分层厚度、电极扫描速度对铣削加工精度和效率有着重要影响,并给出了放电间隙和轨迹重叠率的确定方法,得到以下结论:

(1)影响放电间隙大小的主要因素是间隙开路电压。

(2)轨迹重叠能较好地改善加工表面质量,减小因电极圆角损耗引起的残切凸起。

(3)减小分层厚度并不能提高型腔加工的尺寸精度,反而会降低加工效率。

(4)每层的蚀除深度不一定等于分层厚度;在相同条件下,电极扫描速度越大,蚀除深度越小。

(5)存在着理想电极扫描速度,能使每层的蚀除深度等于分层厚度,且理想电极扫描速度随着分层厚度的增大而减小。

(6)通过合理的轨迹规划,加工槽的尺寸误差与目标尺寸之比从16.43%降低至5.91%,验证了轨迹规划的有效性。

[1] 黄永逸,白基成,朱国征,等.微喷部件阵列孔电火花加工工艺试验研究[J].电加工与模具,2012(4):1-4,12.

[2] 杨洋,王振龙,赵万生.微细电火花铣削CAD/CAM方法研究[J].机械工程学报,2003(9):97-100,105.

[3] Nguyen M D,Wong Y S,Rahman M.Profile error compensation in high precision 3D micro-EDM milling[J].Precision Engineering,2013,37(2):399-407.

[4] Yan M T,Lin S S.Process planning and electrode wear compensation for 3D micro-EDM[J].The International Journal of Advanced Manufacturing Technology,2011,53(1-4):209-219.