基于ANSYS风力发电机组轴承座强度分析和疲劳寿命计算

2015-01-21王娜,王磊

王 娜,王 磊

(1.沈阳城市建设学院,辽宁 沈阳 110067;2.沈阳远大科技电工有限公司,辽宁 沈阳 110027)

0 引言

一般情况下,机械结构系统的几何外形相当复杂,所受外力负载也相当多,理论分析往往难以进行。要求得答案,就必须简化结构或采用有限元法及数值方法。由于计算机技术日新月异的发展,相对应的软件也相应而生。ANSYS 是集结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,包括机械、电机、土木、航空及电子等不同领域,而且在这些方面的应用都能达到相当程度的可靠度,颇获各界好评。使用该软件可以降低设计成本,缩短设计时间。

1 轴承座的设计

1.1 轴承座结构

轴承座是用于支撑轴类零件的,其作为主轴的主要支承部件,其性能和可靠性非常关键。需要通过综合分析并与主轴和风轮载荷的计算,确定轴承座的结构形式、外形、壁厚、联接尺寸和选材。轴承座设计具有以下特点和要求:

(1)精度与定位: 轴承座精度包括轴承座整体组合和零、部件的地位与外形尺寸精度、配合精度与定位精度。还须思索零部件的制造工艺性和工艺精度,以保证轴承座的精细功能和牢靠性。

(2)轴承座的导向安装: 轴承座运动方向的导向,是由导向安装来保证的。轴承座运动方向的导向安装,由于起着精细导向和精细定位作用,所以要求精度高,导向刚度好等,常采用过定位导向。

(3) 轴承座的工艺分析: 轴承座在工作时,静力平衡。铸件要求不能有砂眼、疏松等缺陷,以保证零件的强度、硬度及疲劳度,在静力的作用下,不至于发生意外事故。

1.2 主轴承座材料特性

材料为球磨铸铁。规格为EN-GJS-350-22U-LT,EN 1563。

(1)材料的化学成分不作验收依据,由供应商自行决定。

(2)铸件附与铸件状态一样的铸试块的性能试验报告。

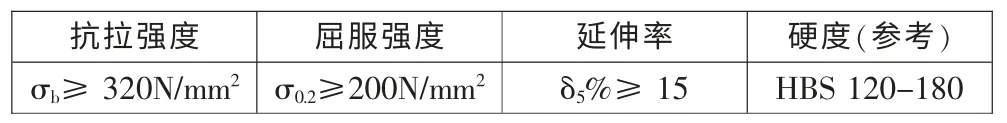

表1 性能试验数据Tab.1Theperformancetestdata

图1 轴承座效果图Fig.1 The effect diagram of bearing house

(3)铸件附与铸件状态一样的铸试块V 型缺口试样的冲击功试验并提供报告。试验温度:-40℃±2℃,三个试样平均值不低于12J,个别值不低于9J。

(4)金相组织要求。材料的金相组织检验须按ISO945 进行,且金相组织试样必须取自附铸试块上,要求为: 球化率达到80%以上;石墨大小5-7 级;铁素体基体(珠光体含量不高于10%)。

2 分析过程

主轴承座计算分析报告,主要校查轴承座的极限强度分析和疲劳寿命分析。查看极限工况下的主轴承座的强度是否满足设计要求。

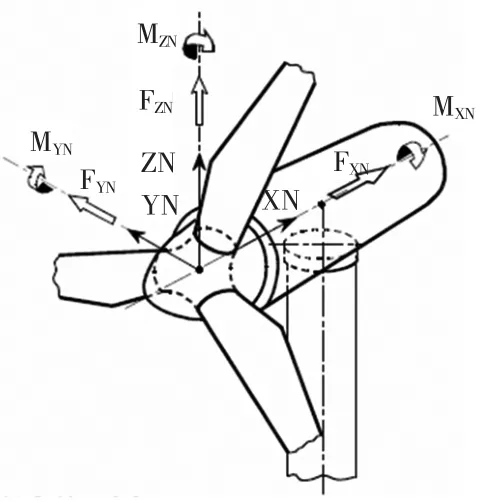

图2 轮毂固定坐标系Fig.2 The fixed hub coordinate system

2.1 坐标系和材料性能参数

坐标系见图2。主机架、轴承座、增速箱安装座材质:EN-GJS-400-18U-LT,密度7000kg/m3,弹性 模量1.73×105MPa,泊松比0.3,材料力学性能指标执行EN 1563。具体数据见表2。

主轴材质为42CrMo4,密度7850 kg/m3,弹性模量2.1×105MPa,泊松 比0.28,材料力学性能指标执行钢铁材料数据表SEW550,详见表3。

表2 铸造——球墨铸铁EN1563Tab.2Cast-SpheroidalgraphitecastironEN1563

表3 大型锻造合金钢材料数据表SEW550Tab.3SteelsforlargerforgedpartsQualityinstructions SEW550

2.2 边界条件及载荷

(1) 全部约束主机架与塔筒法兰接触面6 个自由度(见图3)。

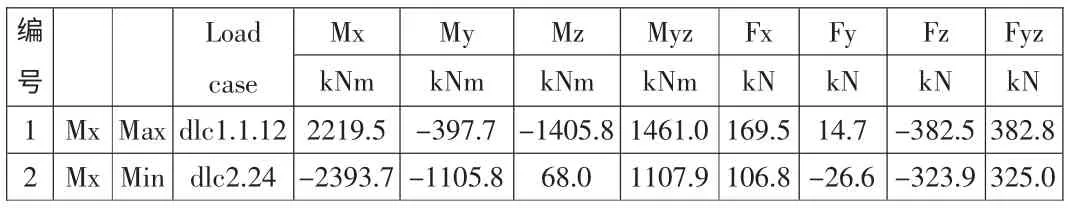

(2)加载点设在轮毂中心的主轴轴线上。考虑到Mx作用在齿轮箱的安装座上,主轴承上的link10 不能传递Mx 力矩,相当于自由端,因此Mx 对主轴承座的分析结果不产生影响,因此只加载My、Mx、Fx、Fy、Fz 五个分量。极限工况螺栓静强度分析见表4。

图3 全部约束主机架与塔筒法兰接触面6 个自由度Fig.3 The 6 freedom of interface of full constraint main frame and tower flange

表4 极限工况螺栓载荷表(以2个为例)Tab.4Boltloadunderlimitcondition(take2asanexample)

2.3 主轴承座极限静载荷计算结果

主轴承座工况1 极限载荷von 应力云图计算结果(见图4)。

图4 主轴承座工况1 极限载荷von 应力云图计算结果Fig. 4 The calculation results of load case1 extreme load von stress of main bearing house

3 主轴承座疲劳分析

3.1 计算载荷

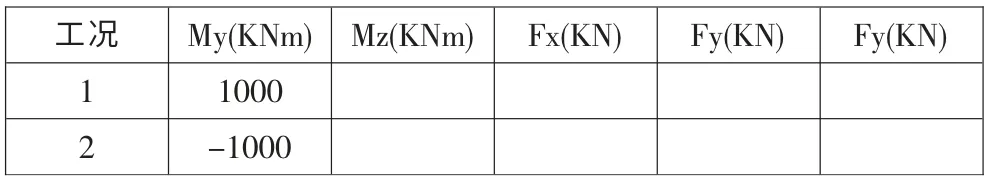

载荷工况根据疲劳工况下风机载荷分布情况,按表5 加载。

表5 疲劳计算时载荷工况(以2个为例)Tab.5Theloadcasesoffatiguecalculation(e.g.2)

3.2 球墨铸铁S-N 曲线的选取

Rm=1.06Rm=1.06σ0.2=1.06×240=254.4MPa;

σW=0.27Rm+100=168.688MPa;

拉压/弯转/扭转应力集中系数: αk=1,d≥100;

选取应力梯度: χ*βk=αk=1;

F0=1-(0.22(lgRz)0.64)lgRm+0.45(lgRz)0.53;

其中:Rz—轮毂粗糙度 (μm);F0K=(βk2-1+1/F02)0.5=1/F0;抗拉疲劳极限:σWK=σW/F0K=168.688 ×0.825 =139.1676MPa;疲 劳S-N 曲线 斜率: K=5.5/F0K2+6=5.5×0.8252+6=9.743;对应的循环次数:lg(ND)=6.8-3.6/K=6.8-3.6/9.743=6.43,ND=2.69×106。

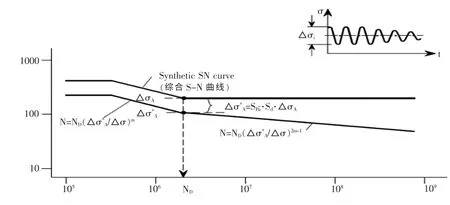

以上求得是EN-GJS-400-18UT 在存活率50%时的有限次循环的S-N 曲线,依照GL 标准,要求对曲线进行修正,得到存活率大于97.7%无限次循环S-N 曲线,具体修正方法如图5 所示。

图5 曲线修正Fig.5 The corrected curve

通过以上过程得到了了修正后存活率大于97.7%的球墨铸铁的S-N 曲线。

3.3 有限元模型

疲劳断裂一般开始发生在物体表面处,为此在主轴承座的表面铺设一层Shell93 的壳单元,以方便对进行疲劳运算而选择的热点进行应力值的提取。由于壳单元几乎没有厚度,故它们的存在对材料硬度没有影响。

其它有限元模型和极限载荷有限元分析一样。

3.4 单位载荷作用应力分析

根据疲劳易破坏位置,在主轴承座外表面选取了十个节点进行疲劳热点分析。在每种工况下提取关注的疲劳热点的Sx,Sy,Sxy 三个应力值,由于提取的是x、y方向的应力和xy 平面的剪应力,不能确定那个斜截面正应力最大,因此从0~360°每格进行应力合成。具体合成根据材料力学正应力公式进行:

α 每隔15°计算一次,这样就得到了各工况下的0-360°关注疲劳节点位置应力大小。由于每种工况都是施加的单位载荷,各截面应力为单位载荷下的应力。主轴承座在单一载荷作用下应力值可以认为是随载荷大小成线性关系,用得到的正应力除以单位载荷即得到载荷和正应力的关系。

3.5 疲劳计算结果

由单位载荷与热点应力之间的关系,在GH-Bladed进行通道合并,得到各载荷分量随时间变化的载荷-时间历程,在软件中合成出各热点应力-时间历程,并进行雨流计数,得到m 为9.743 循环次数为1×107的20年主轴承座疲劳载荷谱。对疲劳载荷谱用包含平均应力、应力幅值和循环次数的马尔可夫矩阵表示,具体得到10 个关注应力节点,α 每隔15°变化的120 个矩阵。

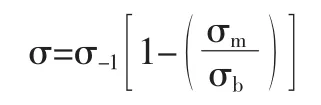

由于上面所得到主轴承座材料的疲劳曲线是未考虑平均应力的影响的,从马尔可夫矩阵得到的各平均应力对S-N 曲线修正。具体修正根据Goodman 方法:

其中: σ—修正后的应力幅值;σ-1—疲劳应力幅值;σm—平均应力;σb—抗拉强度极限。

在修正后的曲线上得到每种对应平均应力、应力幅值的循环次数。这样就可以得到10 个节点每个角度下的累积疲劳损伤。每个节点最大的疲劳损伤如表6 所示。

通过计算分析,主轴承座疲劳强度满足GL 规范要求。

表6 各节点最大的疲劳损伤Tab.6 The m axim um fatigue dam age of nodes

4 结论

(1)在用ANSYS 对轴承座进行前处理的过程中,必须指定模型的密度,否则不能得出想要的结果。

(2)模型的求解是在无阻尼、自由振动的假设前提下进行的。

(3)必须对模型施加与实际情况相符的约束,不允许有非零位移约束。

(4)通过ANSYS 软件对轴承座进行了有限元动力学模态分析,主轴承座疲劳强度满足GL 规范要求。研究结果可为轴承座的动态响应计算和结构优化设计提供理论依据。可缩短研发周期,提高设计质量。

通过对本次课题的设计,以及对风力发电机组、ANSYS 模态分析功能的实际了解,由于许多方面条件上的限制,本次设计与分析的一些地方仍有进一步研究的必要。

[1] 杨军,杨世文,王京涛,等. 基于ANSYS 的轴承座的模态分析[J].机械工程与自动化,2011,4.

[2] 李宏雁.ANSYS 的设计优化理论及应用[J].机械设计与制造,2007,6.

[3] Baker, R. W. Turbine Energy Shortfalls Due to Turbulencc and Dirty Blades. Proc. Of AWEA Conference,Windpower '99.21-23 June,Burlington,VT. 1999.