马钢某中型高炉出铁场烟气治理改进实践

2015-01-20唐胜卫刘高峰

唐胜卫 刘高峰

(马钢集团(控股)公司)

马钢某中型高炉出铁场烟气治理改进实践

唐胜卫 刘高峰

(马钢集团(控股)公司)

马钢公司一铁总厂的4座中型老高炉出铁时烟气原直接排入大气,大量的粉尘恶化了作业环境,并对环境造成严重污染。为使烟气达标排放,利用利旧公司闲置的除尘器等设备,通过更新、提升其处理能力,对出铁烟气进行除尘治理实践。在分析烟气参数的基础上,确定除尘方案和流程、输灰系统流程。实践结果表明,中型高炉出铁场烟气排放指标满足标准要求,除尘器和除尘风机设备运行状况良好,实现了以较少投资实现老高炉出铁场烟气达标排放和作业环境改善的目标,具有一定的社会、环境、经济效益。

高炉出铁场 烟气粉尘治理 除尘器

马钢集团(控股)公司(简称马钢公司)一铁总厂的4座中型高炉均为20世纪70年代前建成的老高炉,出铁时在开铁口、堵铁口及出铁和铁水倒罐过程中产生大量烟尘,严重污染了作业环境。中型高炉目前仅在铁罐上方设有排烟罩和垂直排烟管,直接将铁罐上方产生的烟气从排烟管排入大气中,造成局部环境的严重污染。每座高炉按每天平均出铁16炉,每次出铁持续40~50 min计,则全天平均累计出铁时间为12 h。作业时间内岗位环境恶劣、粉尘排放超标,危害操作工人的身体健康。

随着国家对环保要求的不断提高,马钢公司建立了ISO14000环境管理体系,将中型高炉烟气直接排放产生的粉尘污染识别为重要的环境考量因素,并以总公司的角度通过强化管理和优化操作加以控制,但效果甚微。另外,马钢公司一直在考虑结构调整,同时淘汰中型高炉,以整合资源,进行绿色、高效生产。但受限于受铁水平衡、生产组织等一系列问题的影响,难以确定拆除中型高炉的具体时间和具体的烟气排放改进措施。为实现4座中型高炉烟气的达标排放,实施了技术改进措施,以较少的投资解决烟气污染问题。

1 主要参数与技术方案选择

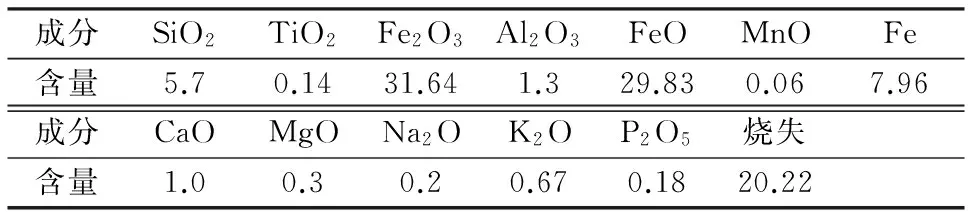

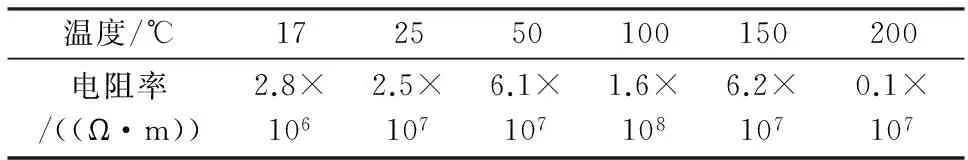

(1)烟气特性参数。出铁场烟气含0.8%的CO2、20.2%的O2、79%的N2,堆密度为1.08 t/m3,真密度为3.97 t/m3,浓度0.35~3.00 g/Nm3。主要化学成分分析见表1,烟气中固体颗粒的粒度分布见表2,电阻率见表3。

表1 出铁场烟气特性参数 %

成分SiO2TiO2Fe2O3Al2O3FeOMnOFe含量5.70.1431.641.329.830.067.96成分CaOMgONa2OK2OP2O5烧失含量1.00.30.20.670.1820.22

表2 烟气中固体颗粒的粒度分布

表3 不同温度下的电阻率分析结果

实际外排烟气温度按80~100 ℃考虑,为保证除尘器安全运行,设备按烟气温度为120 ℃进行选型。单炉分配的除尘风量为29.35万m3/h,总风量按2座中型高炉考虑为58.7万m3/ h。

(2)考虑到4座中型高炉出铁时间不同,为提高除尘设备利用率,可分组进行切换控制。一般2座中型高炉同时出铁,处理风量可按2座中型高炉排放的烟气考虑。为便于设施维护和粉尘集中收集及回收利用,采用大型集中除尘系统(原闲置的布袋除尘器)进行烟气除尘。水平除尘管道和垂直除尘管道风速分别为 16~18,18~20 m/s,排放浓度不大于25 mg/m3。该方案的实施可同时实现烟气达标排放与闲置除尘设备盘活的目标。

(3)烟气捕集。中型高炉出铁时出铁口为主要产尘点,在出铁口侧面及顶部设置侧吸罩和顶吸罩以捕集铁口和主沟区域的烟气。在每个铁水装罐处设密闭吸尘罩以控制铁水装罐时产生的烟气。鉴于老高炉改造难度及利旧公司原除尘器风量参数的实际情况,在铁沟、渣沟和撇渣器处设置罩盖。

2 预期目标

根据环保要求和马钢公司原有设备及工程实际,确定了环保目标和工程目标。

(1)环保目标。收集4座中型高炉的无组织外排烟尘,要求除尘器排放口烟气外排浓度不大于25 mg/m3,满足国家对于废气的排放标准,同时改善岗位作业环境。

(2)工程目标。将马钢公司利旧公司内部三铁总厂原环境布袋除尘器(处理面积9 200 m2)进行整体拆迁,用于4座高炉外排烟气的除尘。根据利旧公司原有的主要设备(主要有除尘器箱体、输灰系统、电控柜、电机、消音器、烟囱),对部分设备进行整改和必要的补充,控制工程总投资为1 150万元。

3 工艺流程及主要设备

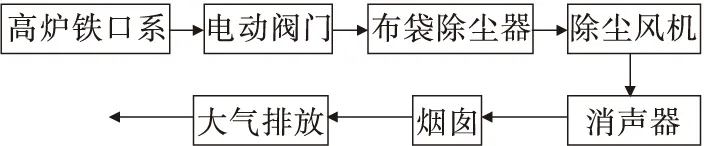

(1)每座中型高炉有1个出铁场,含1个出铁口和2个出铁罐位,设3个抽风点。4座中型高炉12个抽风点对应12个电动阀门。电动阀门通过炉前控制,根据出铁情况进行联锁切换。4座中型高炉出铁场烟气均能进入1套除尘器,但除尘器最大处理能力为2座中型高炉的烟气总量。

(2)中型高炉在不同冶炼时期产生的烟气量变化较大。除尘风机带电动执行机构,与除尘系统的进口流量计联锁控制,调节风机开度,以节能并避免设备频繁启动对电网的冲击。2座中型高炉同时出铁时对应的进口管道阀门全开,风机高速运行;有1中型座高炉停止出铁时,关闭管道阀门,减小风机开度。

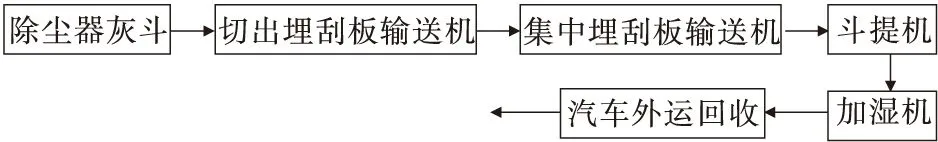

(3)中型高炉烟气中粉尘颗粒粒径较大,比较坚硬,需对利旧公司原除尘器滤袋进行重新选型。重点考虑选用防水、耐磨的针刺毡覆膜滤料,耐温不低于130℃。为保证除尘器正常工作,管道入口处设混风阀,要求其在温度超过120 ℃时开启,低于105 ℃时关闭。除尘系统流程和输灰系统流程分别见图1和图2。

图1 除尘系统流程

图2 输灰系统流程

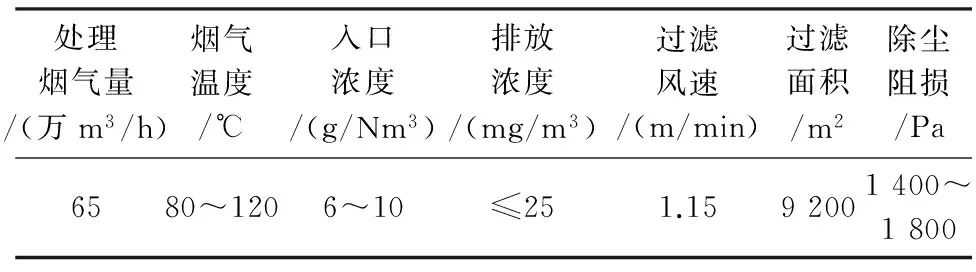

(4)除尘器改造。根据设计指标和参数,除尘器改造需达到的性能参数见表4。

表4 除尘器改造后需达到的性能参数指标

该除尘器为利旧公司原停用的拆迁设备,除尘器壳体、卸灰阀、埋刮板机、电控柜、PLC柜及相关操作箱柜等可全部利用,除更新滤袋,还需补充、更新袋笼和调节阀等,另新设电气配管、UPS电源、工控交换机及软件编程。

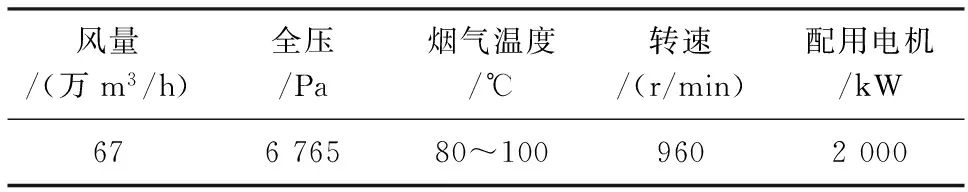

(5)除尘风机仅考虑利用原主轴、轴承箱及执行机构,机壳、叶轮、进风口及电机进行更新。改造后除尘风机性能参数要求见表5。

表5 改造后的除尘风机性能参数

4 运行实践效果

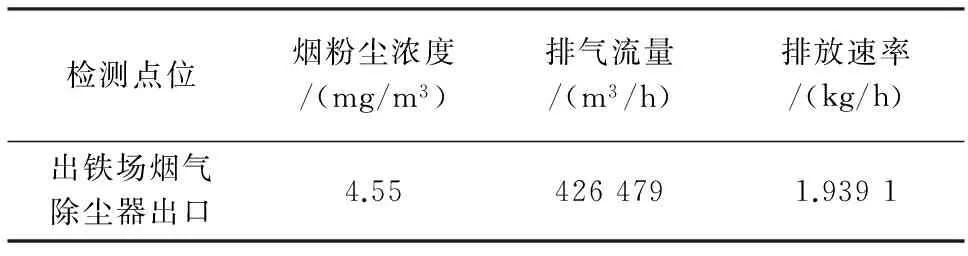

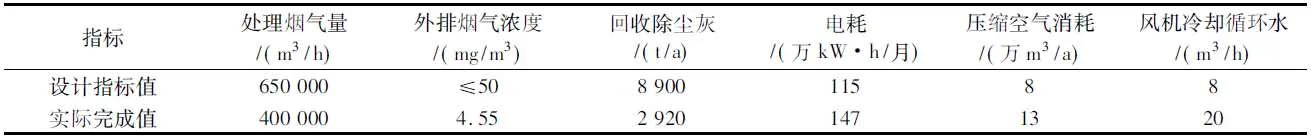

4座中型高炉烟气除尘工程建成后,除尘器和除尘风机设备运行状况良好,与主体设备的同步运行率达到100%。经马鞍山市环境局环境监测中心站检测,中型高炉出铁场外排烟气除尘器出口指标见表6,主要经济技术指标设计及实际完成值见表7。

表6 出铁场烟气除尘器外排烟气出口指标

表7 主要经济技术指标设计及实际完成值

5 存在问题及整改措施

(1)中型高炉炉前和铁锅吸尘罩阀门均为切断阀,只有全开和全关位,无法根据现场烟气状况来调节风量,风量浪费比较严重。将除尘原有吸尘点切断阀改为调节阀,根据高炉出铁场烟气量的大小及时调控,获得了较好的整改后效果。

(2)除尘操作人员无法实时掌握每座中型高炉的出铁时间、烟气排放状况,一般通过瞭望和电话询问来判断,不能及时调整除尘器运行工况与生产匹配,影响除尘效果。据此,一铁总厂立即在4座中型高炉炉前安装摄像头,对出铁时间和烟气排放状况进行实时监控。

(3)除尘器设计风量65万m3/h,现运行风量只有40万 m3/h左右,远远达不到除尘要求。将电机短时过载到142 A(额定电流129 A),风机风量能提高7~8万m3/h,进口压力变化不大,除尘器设备及管道无异常。说明风机、除尘设备及管道性能没有问题。瓶颈为电机的功率偏小,要想满足设计的风量要求,必须提高电机功率。

6 结 论

马钢公司4座中型高炉外排烟气的除尘治理工程通过改造、提升原利旧公司闲置除尘器的处理能力对烟气进行除尘,实现了烟气的达标排放,有效改善了岗位作业环境,减少了对周围环境的污染。同时利用了利旧公司闲置的设备,与新建一套同等处理能力、效果的除尘器相比,节省投资400万元以上,控制了投资成本,收到了较好的效果,具有较高的社会效益、环境效益和经济效益,有利于企业的可持续发展。改造实践对同类型老厂中型高炉出铁场烟气的处理以达标排放有一定借鉴意义。

2015-11-06)

唐胜卫( 1964—) ,男,高级工程师,243000 安徽省马鞍山市。