基于模拟软件的某露天矿山爆破优化设计

2015-01-20何祺王通

何 祺 王 通

(四川省永生爆破工程有限公司)

基于模拟软件的某露天矿山爆破优化设计

何 祺 王 通

(四川省永生爆破工程有限公司)

传统的爆破设计建立在经验公式以及设计人员经验积累的基础上,对于经验公式的可靠性和设计人员的经验要求较高。为此,以某露天矿山为例,采用爆破模拟软件为该矿山爆破设计提供基础数据支持和验证,在爆破设计时充分考虑爆破后的块度要求和炸药爆破时的能量分布,并对不同参数情况进行了块度分布模拟和能量分布模拟,为高效开展矿山爆破设计提供参考。

爆破设计 模拟软件 块度分布 能量分布

工程爆破在国民经济发展和基础设施建设方面发挥了重要作用,促进了爆破模拟软件的飞速发展,澳瑞凯、奥斯汀和戴诺·诺贝尔等公司开发的爆破模拟软件均考虑了岩石特征、炸药性能指标等参数,应用较广泛[1-4]。奥斯汀公司开发的爆破模拟系统软件涵盖了可视化较强的QED软件,可直观地展现爆破设计和模拟的具体情况。为此,以某露天矿山为研究对象,选用奥斯汀公司开发的爆破模拟系统软件进行露天台阶爆破设计。

1 工程背景

某露天矿山矿石为石灰岩,密度平均约2.6 t/m3,单轴抗压强度加权值为86 MPa,黑灰色、灰色,显晶—隐晶结构,中—厚层状构造为主,倾向105°~123°,倾角43°~57°,裂隙发育程度一般,风化层厚0.50~0.85 m。矿山受机械设备的条件限制,采用了露天台阶式开采,台阶高度10 m,矿山爆破生产配置多孔粒铵油炸药、非电毫秒延期导爆管雷管和包装型乳化炸药(加工起爆药包),要求大块率(粒径大于60 cm)不超过5%,且台阶平整度为±30 cm。

2 爆破软件模拟

2.1 岩石爆破原位尺寸模拟

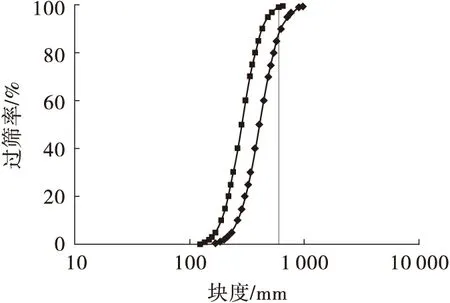

任何爆破后的岩石块度与岩石硬度、容重、层理、节理、裂隙等关系较大。根据矿山实际情况,岩石的发育块度600~900 mm,密度约2.6 t/m3,单轴抗压强度86 MPa,采用BLS软件对岩石爆破的原位尺寸进行了模拟,结果见图1。

2.2 不同孔网参数的块度模型

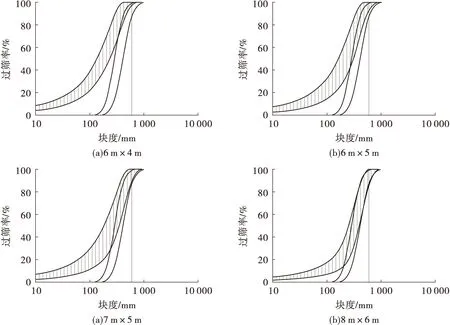

不同孔网参数的块度模拟结果见图2。根据优化的KUZ-RAM模型,在不同孔网参数的情况下,延米爆破量、炸药单耗、爆破后岩石大块率等参数取值如表1所示。

图1 原位尺寸模拟结果

由表1可知:爆破后的大致块度可进行预测,避免进行工序繁杂、花费巨大的试爆工作。

2.3 不同孔网参数的能量模型

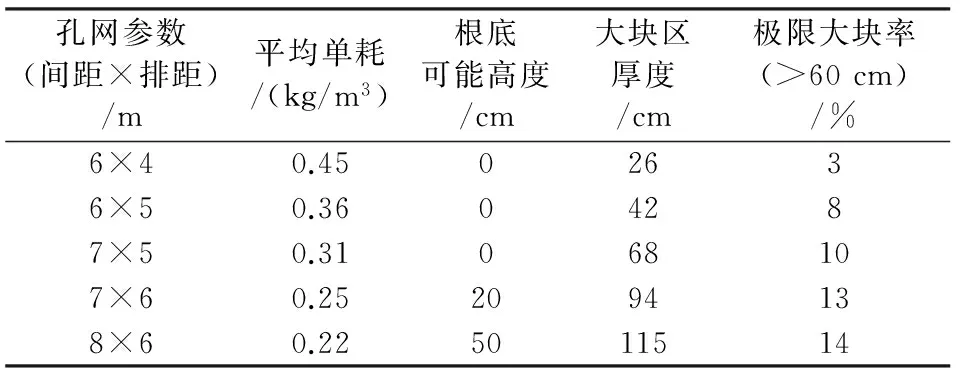

炸药爆炸过程中能量在岩石中的分布决定了岩石的破碎程度,因此,孔口填塞部分的能量分布也为重要的决定性因素。本研究利用奥斯汀QED软件中的能量分布模型,对不同的孔网参数的能量模型进行了模拟,可知能量分布由炮孔周边向外依次递减,最外圈能量设置为大块产生区,即能量难以破碎其岩石。根据模拟结果,得出了不同孔网参数对应的能量参数见表2。

3 爆破设计参数

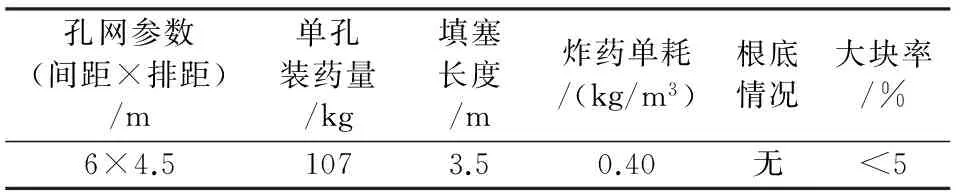

根据矿山对爆破质量的块度要求以及上述模拟结果,对该矿山的爆破设计参数进行了优化,结果见表3。

4 结 论

(1)在传统爆破设计思路存在不足的情况下,采用相关爆破软件对爆破设计进行理论分析,在爆破设计过程中可较为准确地预测爆破过程中的能量分布及爆破后的岩石块度,弥补了传统爆破设计方法无法准确预测爆破效果的不足。

图2 不同孔网参数的块度模拟结果

表1 爆破参数

表2 不同孔网参数对应的能量参数

(2)在无试爆条件下进行爆破设计时,传统爆破设计方法难以满足要求,本研究提出的软件模拟的爆破设计思路可提供足够的数据支持,可明显提高爆破设计的科学性。

表3 优化后的爆破设计参数

[1] 题正义,孙臣良,刘烟台.爆堆块度分布的实验室模型研究[J].煤炭学报,2000(2):173-175.

[2] 高荫桐,刘殿中.试论中国工程爆破行业的发展趋势[J].工程爆破,2010(4):1-4.

[3] 潘泽军,刘丽霞,郭一娜,等.露天矿深孔爆破技术发展趋势[J].矿业工程,2012(3):29-31.

[4] 王德胜,龚 敏.露天矿山台阶中深孔爆破开采技术[M].北京:冶金工业出版社,2007.

·记者在线·

攀钢矿业选钛厂钛精矿回收率提升0.11%

2015年1—9月,攀钢矿业选钛厂全流程钛精矿回收率达到32.68%,较2014年同期提高0.11个百分点。

选钛厂全面开展科技攻关,结合生产中存在的问题及制约生产的关键环节和技术难点,开展了“细粒强磁精矿分级分选”、“粗磁磨分系统优化”等11项科技攻关和技术改造。对工艺参数优化动态体系、日常工艺点检执法检查考核体系、工艺维护与改进管理体系、新工艺研究管理四大体系逐步创建,不断地优化流程,提高设备运行稳定性。1—9月份,开展了40次工艺执法检查,提出整改项54项,为技术经济指标的实现提供保证。

2015-08-05)

何 祺(1977—),男,高级工程师,637400 四川省成都市金牛区凤凰立交韦家碾一路118号。