OBSH发泡剂的合成工艺优化与应用研究

2015-01-18徐保明胡传群

胡 欢,徐保明,陈 坤,胡传群,唐 强

(湖北工业大学化学与化工学院,湖北 武汉430068)

4,4-氧代双苯磺酰肼(OBSH)发泡剂是最重要的璜酰肼类发泡剂[1-3],因其分解温度适中,气孔结构均匀,可分解为无毒的氮气和水[4],残渣不影响电气绝缘性,广泛使用于橡胶、塑料、聚氨酯等材料中,尤其在电线电缆材料中具有显著优势。但因其价格较为昂贵,且在生产过程会产生大量的废酸[5-10]。由于新环保法对化学工业提出了更高的要求,如何选取低成本的原材料和改良的生产工艺生产OBSH就显得格外重要。乙烯-醋酸乙烯酯共聚物(EVA)也是一种优良的高分子材料料,VA体积分数为18%的EVA十分适合用作发泡材料的基材,在橡胶垫、包装材料、运动鞋等领域得到广泛运用[11-13]。当前对偶氮二甲酰胺作为发泡剂添加到发泡材料的研究较多[14-15],而对 OBSH 在EVA材料中的发泡工艺研究较少。针对以上问题,本文选取二苯醚、氯磺酸、水合肼、氨水为原料,四氯化碳为溶剂,采用新的生产工艺方法合成了OBSH发泡剂,并对其工艺进行了优化。最后对以OBSH为发泡剂的EVA发泡材料进行了力学性能的测试。

1 实验部分

1.1 实验药品

二苯醚,氯磺酸、水合肼、氨水、乙醇、石油醚、乙酸乙酯、四氯化碳、过氧化二异丙苯、尿素、硬脂酸、三乙胺等均为化学纯;4,4-氧代双苯磺酰肼,自制;乙烯-醋酸乙烯酯共聚物(EVA,VA体积分数为18%),中国石化北京燕山分公司;滑石粉,江阴市广源超微粉有限公司。

1.2 实验仪器

旋转蒸发仪(R-3瑞士Buchi公司),热重分析仪(HCT-1北京恒久科学仪器有限公司),万能拉力试验机(CMT4000美特斯工业系统有限公司),万能制样机(ZHY-W承德材料试验机厂 ),平板硫化机(XLB-D350上海齐才液压机械有限公司),双辊开炼机 (SXK-160BX620福建永春轻工机械厂),微机熔点仪(WRS-2A上海精密科学仪器有限公司)硬度计(LX-C乐清市精诚仪器仪表有限公司)。

1.3 实验步骤

1.3.1 4,4-氧代双苯磺酰肼合成 在一个装有直型冷凝管(带有尾气处理装置)、电动搅拌和恒压分液漏斗的三口烧瓶中加入二苯醚和适当溶剂,缓慢滴加氯磺酸,滴加完毕后,保持一定流速的冷却水,继续搅拌,在20℃下反应2h。用TLC监测反应进度,反应结束后将混合物倒入冰水中洗涤,过滤,干燥,乙醇重结晶得到4,4-氧代双苯磺酰氯中间体。

在一个装有温度计、电动搅拌的三口烧瓶中依次加入水合肼(体积分数为85%)和蒸馏水,打开搅拌器,匀速搅拌,在反应温度25℃下,缓慢加入4,4-氧代双苯磺酰氯。接着继续搅拌,连续反应大约2.5h,并用TLC监测反应进度,反应结束后将产品倒入冷水中,经过滤、洗涤、干燥得粗品,产品经过柱分离(淋洗剂V(石油醚)∶V(乙酸乙酯)=10∶3),在旋转蒸发仪上脱干溶剂,得到4,4-氧代双苯磺酰肼,反应方程式如图1所示。

图1 4,4-氧代双苯磺酰肼的合成

1.4 EVA发泡材料试样的制备

将乙烯-醋酸乙烯酯共聚物(EVA)、OBSH发泡剂、发泡活化剂(ZnO)、填料(滑石粉)、交联剂过氧化二异丙苯(DCP)、尿素以及硬脂酸等其他助剂按一定比例在双辊开炼机上混炼,温度控制在105℃,混炼5min结束后刮下。接着,在冷压机下压成一定厚度片材,放入硫化机中,在150℃、10 MPa的工艺条件下发泡10min,冷却,脱模即可得到发泡材料,然后按照检测标准进行性能检测。

1.5 OBSH发泡剂性能的检测

1.5.1 热重-差热TG 检测 采用恒久 HCT-1热分析仪对发泡剂进行热重-差热分析,升温速率为5℃/min,氮气气氛下操作。起始温度为20℃,终点温度为400℃。

1.5.2 发泡剂发气量的检测 将装有1g发泡剂样品的试管放入油浴锅中加热,通过排水法测量产生气体的体积。当油浴锅温度达到发泡剂熔点时开始有气体放出,到250℃结束,停止加热。待油浴锅温度与室温平衡后,从量气管读得气体体积,重复实验三次,取平均值(图2)。

图2 发泡剂OBSH热分解发气量检测装置示意图

1.5.3 发泡材料密度的检测 按GB/T6343-2009泡沫塑料及橡胶表观密度的测试,将所制得的发泡材料常温放置72h后裁剪成体积为5cm×2 cm×2cm的样条,用游标卡尺精确测量尺寸,放到电子天平上称量重量,重复5次取平均值。

1.5.4 发泡材料的硬度的检测 按GB/T10807-2006标准测试,材料硬度通过邵氏C硬度计测量得到。将发泡材料裁剪成50mm×15mm×6mm试样,放置16h后在LX-C型硬度计上测量,测量5次,取平均值。

1.5.5 发泡材料拉伸性能的检测 按 GB/T 10654-2001标准测试,将材料剪切成150mm×20 mm×6mm的样条,形状为哑铃型,拉伸速率为1 mm/min,记录拉伸过程最大载荷(精确至±1%),试样拉断后停止实验,重复5次取平均值。

1.5.6 发泡材料断裂伸长率的检测 按GB/T 10654-2001标准测试,将材料剪切成150mm×20mm×6mm的样条,形状为哑铃型,拉伸速率为1mm/min,记录试样断裂瞬间两标线间距,试样拉断后停止实验,重复5次取平均值。

2 实验结果讨论

2.1 中间体4,4-氧代双苯磺酰氯的合成工艺

2.1.1 溶剂对中间体收率的影响 在实验过程中,氯磺酸与二苯醚的量的比为6∶1,反应温度为20℃,反应时间为2h,分别考察四氯化碳、1,2-二氯乙烷、三乙胺、无水乙醇为溶剂对4,4-氧代双苯磺氯收率的影响,并做无溶剂对照(表1)。从表1可以看出,在反应时间、反应温度、原料摩尔比一定的条件下,选用四氯化碳作溶剂4,4-氧代双苯磺氯收率高于其他溶剂。氯磺酸是易挥发强酸,在反应中加入溶剂入四氯化碳,能减少氯磺酸的挥发性,并提高中间体收率。

表1 溶剂对中间体收率的影响

2.1.2 原料配比对中间体收率的影响 选取氯磺酸与二苯醚的摩尔配比为1∶1,2∶1,3∶1,4∶1,5∶1,6∶1,7∶1等7个物料水平,反应温度为20℃,反应时间为2h,以四氯化碳为溶剂,考察不同摩尔比对4,4-氧代双苯磺氯收率的影响(表2)。氯磺酸与二苯醚的化学反应方程式中理论摩尔比值为4∶1。实验结果表明,随着氯磺酸与二苯醚摩尔比升高,4,4-氧代双苯磺氯收率增加,但是当摩尔比达6∶1时,4,4-氧代双苯磺氯收率增加并不明显。因此氯磺酸与二苯醚摩尔摩尔比为6∶1较为合适。

表2 氯磺酸与二苯醚摩尔比对中间体收率的影响

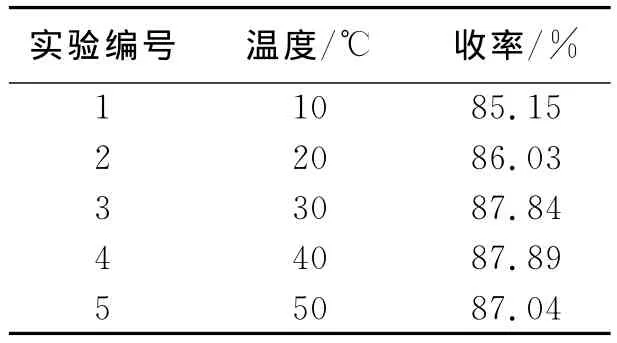

2.1.3 反应温度对中间体收率的影响 选取10℃、20℃、30℃、40℃、50℃等4个水平,氯磺酸与二苯醚摩尔比为6∶1,反应时间为2h,溶剂为四氯化碳,考察反应温度对4,4-氧代双苯磺氯收率的影响,结果如表3所示。

表3 反应温度对中间体收率的影响

实验结果表明,随着反应温度的升高,4,4-氧代双苯磺氯收率增加,当反应温度为20℃,4,4-氧代双苯磺氯收率较高,超过20℃后,反应收率变化不大,因此反应温度为20℃较为合适。

2.1.4 反应时间对中间体收率的影响 选取1h、1.5h、2h、2.5h、3h等5个水平考察反应时间对反应的影响。当氯磺酸与二苯醚摩尔比为6∶1时,用四氯化碳作溶剂,反应温度为20℃,考察反应时间对4,4-氧代双苯磺氯收率的影响,结果如表4所示。

表4 反应时间对中间体收率的影响

实验结果可知,随着反应时间的增加,4,4-氧代双苯磺氯收率增加,当反应时间达到2h,4,4-氧代双苯磺氯收率维持在较高水平,延长反应时间,反应收率有所降低。因此反应时间为2h较为合适。

2.2 产物4,4-氧代双苯磺酰肼的合成工艺

由于中间体与水合肼在水中反应收率本来就比较高,因此本文不考虑溶剂对产物的影响。水合肼与中间体反应比较迅速,水合肼与中间体摩尔比为1.1∶1即可,氨水与水合肼添加量相同。

2.2.1 反应温度对产物4,4-氧代双苯磺酰肼收率的影响 选取反应温度为10℃、20℃、30℃、40℃、50℃等5个水平,反应时间设为2h,考察反应温度对4,4-氧代双苯磺酰肼和收率的影响,结果如表5所示。

表5 反应温度对产物收率的影响

实验结果表明,随着反应温度升高,4,4-氧代双苯磺酰肼收率增加。当温度为30℃,4,4-氧代双苯磺酰肼的收率较高,继续升高温度对反应收率影响不大。因此,反应温度为30℃较为合适。

2.2.2 反应时间对产物4,4-氧代双苯磺酰肼收率的影响 选取反应时间为1h、1.5h、2h、2.5h、3h等5个水平,反应温度为30℃,溶剂为四氯化碳,考察反应时间对4,4-氧代双苯磺酰肼收率的影响,结果如表6所示。

表6 反应时间对产物收率的影响

实验结果可知,随着反应时间的增加,4,4-氧代双苯磺酰肼收率增加。当反应时间达到2.5h,4,4-氧代双苯磺酰肼收率最高,延长反应时间,因为副产物的产生导致收率反而下降,因此反应时间为2.5h较为合适。

2.3 OBSH发泡剂性能的检测

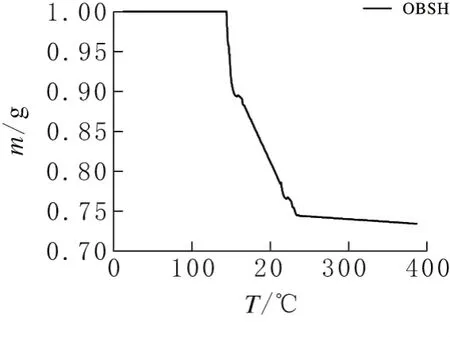

2.3.1 热重-差热TG检测 OBSH受热分解首先转变为不稳定的二次磺酸,再通过歧化反应转变为聚合二硫化物以及硫化磺酸酯。发泡剂OBSH分解产物主要为氮气、水以及少量固体残留物,放出热量为187kJ/mol,4,4-氧代双苯磺酰肼的热失重特征参数见图3。OBSH在141℃开始分解,分解峰值温度在150℃左右,OBSH发泡剂在141℃~250℃之间的失重率为25.6%。

图3 4,4-氧代双苯磺酰肼磺酰肼发泡剂的热失重曲线

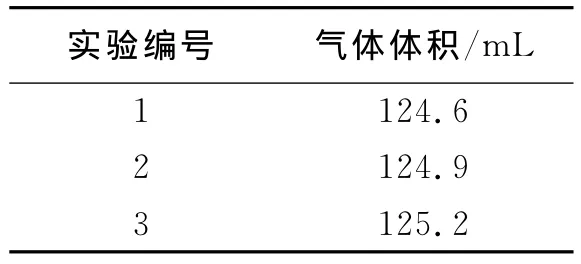

2.3.2 发泡剂发气量的检测 将装有1g发泡剂样品的试管放入油浴锅中加热,通过排水法测量产生气体的体积。当油浴锅温度达到发泡剂熔点时开始有气体放出,到250℃结束,停止加热。待油浴锅温度与室温平衡后,从量气管读得气体体积,重复实验3次,取平均值,结果如表7所示,其均值为124.9g/mL。

表7 OBSH发泡剂发气量测试结果

2.3.3 OBSH发泡剂用量对发泡材料性能的影响

向乙烯-醋酸乙烯酯共聚物(EVA)中分别加入5phr、6phr、7phr、8phr、9phr的4,4-氧代双苯磺酰肼发泡(phr表示以质量计每100份EVA基材添加的份数),在模压温度为150℃,尿素添加量为2phr、滑石粉添加量15phr、硬脂酸添加量为1.5phr、过氧化二异丙苯添加量为0.7phr的条件下,研究OBSH发泡剂用量对EVA发泡材料性能的影响.测试结果如表8所示。

表8 OBSH发泡剂用量对发泡材料性能的影响

实验结果表明,OBSH发泡剂用量越大,气体产生量越大,发泡倍率提高导致发泡材料的密度、硬度、拉伸强度和断裂伸长率均下降。当OBSH用量为8phr时,EVA密度最小,增加OBSH用量,密度反而增大,这是因为OBSH分解产生的气体过多导致泡孔破裂。因此当OBSH用量为8phr时,材料发泡效果最好,此时发泡材料的密度0.155g/cm3,硬度54.8Asker C,拉伸强度3.15Mpa,断裂伸展率323.0%。

3 结论

以二苯醚、氯磺酸、水合肼、氨水为原料,四氯化碳为溶剂,采用新的生产工艺方法合成了OBSH发泡剂,对其工艺进行了优化。最后用OBSH为发泡剂对EVA材料进行发泡,测试了发泡材料的力学性能。结果表明:4,4-氧代双苯磺酰氯中间体最优反应条件是氯磺酸与二苯醚摩尔比为6∶1,反应温度为20℃,反应时间为2h,收率可达84.62%;OBSH最优合成条件是4,4-氧代双苯磺酰氯与水合肼摩尔比为1∶1.1,在20℃下反应2.5h,收率可达87.84%。当OBSH发泡剂的添加量为8phr,模压温度为150℃,尿素添加量为2phr,滑石粉添加量15phr,硬脂酸添加量为1.5phr,过氧化二异丙苯添加量为0.7phr,EVA材料发泡效果最好,此时材料的密度为0.155g/cm3,硬度为54.8(Asker C),拉伸强度3.15MPa,断裂伸展率323.0%。

[1] 陈 浩,赵景左,刘 娟,等.泡沫塑料发泡剂的现状及展望[J].塑料科技,2009(02):68-72.

[2] Mark H F.Encyclopedia of Polymer Science and Technology[M].New York:John Wiley and Sons,Inc.,2011:1-5.

[3] Subra M N .Plastics Additives and Testing[M].New York:John Wiley & Sons,Inc.,2013:117-118.

[4] 汉斯.茨魏费尔.塑料添加剂手册[M].北京:化学工业出版社.2005:493-508.

[5] 徐保明,胡欢,韩洋洋,等.磺酰肼类发泡剂的合成研究进展[J].化学世界,2015,56(02):513-516.

[6] 黎四芳,蔡兰珍.万能发泡剂OBSH的合成与应用[J].化工时刊,2004(02):9-10.

[7] 杨亚江,牛宝杰.4,4′-氧代双苯磺酰肼的合成研究[J].精细化工,1998(02):35-37.

[8] 崔卫东,武杭霞.4,4′-氧代双苯磺酰氯的合成机理及在工业中的应用[J].湖北化工,2000(02):30-32.

[9] Schoene.D L.Oxybisphenyl sulfonhydrazide.US,2552065[P].1951,3,8.

[10]Hunter B A,Schoene.D L.Sulfonyl Hydrazide Blowing Agents for Rubber and Plastics[J].Ind.Eng.Chem.1952,44(01):119-122.

[11]赵素合.聚合物加工工程[M].北京:中国轻工业出版社,2001:128-130.

[12]林师沛.塑料配置与成型[M].北京:化学工业出版社,2004:78-80.

[13]周达飞,唐颂超.高分子材料成型加工[M].北京:中国轻工业出版社,2005:154-155.

[14]丁金造,王星坤.中国EVA塑料制品业的现状与发展[J].国外塑料,2010,3(28):34-48.

[15]黄永明,张之文.中温ADC发泡剂对EVA发泡成型条件的研究[J].塑料工业,2013,41(08):108-110.