利用体外产气法研究薯渣发酵产物与青贮玉米组合的瘤胃发酵特性

2015-01-17张微微张永根李欣新柴新义向玉勇顾海洋李梦元

■张微微 张永根 李欣新 柴新义 向玉勇 顾海洋 李梦元

(1.滁州学院生物与食品工程学院,安徽滁州 239000;2.东北农业大学动物科学与技术学院,黑龙江哈尔滨 150030;3.滁州市水产研究所,安徽滁州 239000)

马铃薯渣是一种高产、低廉优质的反刍动物饲料,利用微生物发酵技术生产马铃薯渣饲料,是具有发展潜力的[1-6]。如何更好地提高薯渣饲料利用率被广泛关注。采用体外产气法测定饲料瘤胃发酵指标,对高效利用饲料与瘤胃营养调控有着重要意义[7-10]。史卉玲等(2013)利用体外产气法研究苜蓿青贮与玉米青贮组合,结果表明,不同比例组合可提高粗饲料的利用效率[11]。李剑楠(2014)利用体外产气法研究薯渣混合秸秆青贮与玉米青贮,当其比例为25∶75时,组合效果最好[12]。研究证实,利用微生物发酵薯渣饲喂动物,可提高动物生产性能,降低动物饲养成本[13-17]。本研究采用接种黑曲霉与酵母菌固态发酵薯渣与秸秆混合物与玉米青贮组合,采用体外产气技术评价薯渣发酵产物和玉米青贮不同比例组合体外发酵的特性,旨在通过获取最佳组合,提高饲料利用效率,为反刍动物日粮合理配置马铃薯渣发酵产物提供参考。

1 材料与方法

1.1 原料

薯渣发酵产物(SSF):本实验室课题组自制(薯渣与秸秆混合,采用黑曲霉和酵母菌混合发酵获取)。

青贮玉米(CS):来源于东北农业大学实验基地。

1.2 试验设计与方法

1.2.1 试验分组

薯渣发酵产物与青贮玉米以干物质为基础,按照0∶100、25∶75、50∶50、75∶25、100∶0的比例混合,底物总重200 mg,置于玻璃注射器中,同时设置空白组(只有体外培养液)作为产气量校正,置39℃恒温培养箱中预热,每个时间点3个重复。

1.2.2 培养液的制备

人工唾液参照Menke[18]的方法进行配置,将人工唾液置于39℃恒温水浴锅内,并用磁力搅拌器搅拌,持续通入无氧CO2,然后加入已预热的瘤胃液,混合制成体外培养液(瘤胃液∶人工唾液=1∶2)。

1.2.3 测定指标

产气量:当培养0、2、4、6、8、10、12、14、16、18、24、32、36、40、48、72 h各时间点时,迅速取出培养管,冰浴,快速记录读数(ml)。

某时间点累积净产气量(0.200 g DM)(ml)=某时间段产气量(ml)-对应时间段3支空白管平均产气量(ml)。

pH值、氨氮、挥发性脂肪酸(乙酸、丙酸、丁酸)测定根据辛杭书等(2015)[19]方法进行测定。

1.3 数据处理与统计分析

数据处理采用Excel进行,根据动态发酵模型,采用SAS 9.12统计软件中NON-LINEAR方法计算不同时间点、不同混合比例的动态产气参数,并进行拟合,利用GLM方法进行方差分析。

2 结果与分析

2.1 不同组合体外产气特性

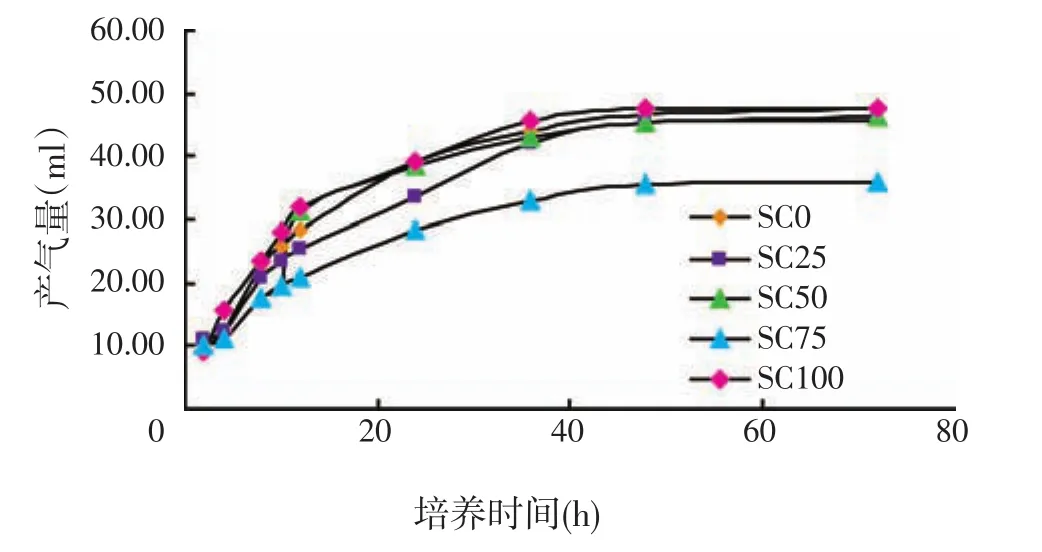

各组合的体外产气曲线见图1。由图1可知,各组合在48 h之内随着培养时间的增加,产气量逐渐增加。48 h之后,产气量处于稳定状态。在12 h之前,产 气 量SC100>SC0>SC25>SC50>SC75,12 h之 后,SC75的产气量一直处于最低,SC50产气量迅速增加,24 h之后,一直高于SC25,48 h之后,产气量接近SC0。

图1 不同组合的饲料产气曲线

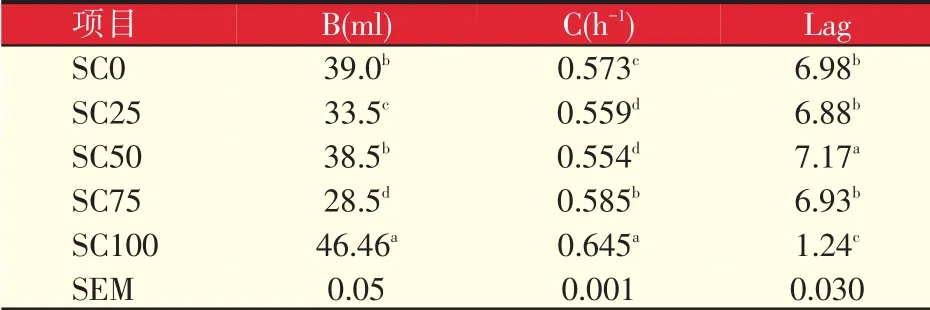

薯渣发酵产物和青贮玉米不同组合的产气参数见表1。从表1中得出SC100最大理论产气量最高(P<0.05),SC50和SC0之间差异不显著(P>0.05),但显著高于其它两个处理组(P<0.05)。SC100和SC75产气速率较高,分别为0.645和0.585 h-1,显著高于其他处理组(P<0.05),SC50延滞期显著高于其它处理组(P<0.05),SC100最低。

表1 不同组合的产气参数

注:1.SC表示固态发酵产物与青贮玉米的组合,数字表示固态发酵产物占组合的百分比;B为最大产气量,C为产气速率,Lag为延滞期;

2.同列数据肩标字母不同表示差异显著(P<0.05),字母相同表示差异不显著(P>0.05);表2、表4同。

薯渣发酵产物和青贮玉米不同组合效应值见表2。通过产气量的实测值和加权计算值比较,由表2中的各组合效应值可知,SC50组合各时间点都出现正组合效应,其余处理组合各时间点都出现微弱的负组合效应,且差异显著(P<0.05)。

表2 不同组合的组合效应值

2.2 不同组合处理组体外发酵培养24 h的pH值、NH3-N浓度

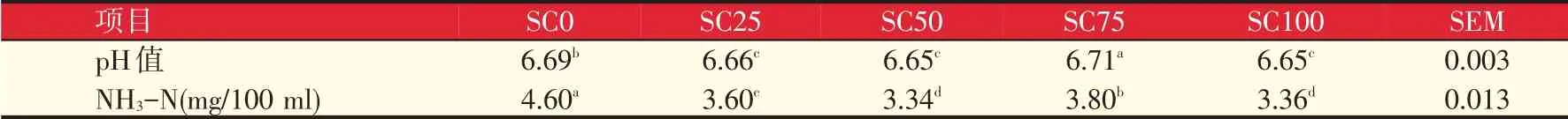

不同组合处理组发酵24 h培养液的pH值与NH3-N含量见表3。从表3中可知,各处理组间pH值相对稳定。SC75显著高于其它四个处理组(P<0.05),SC25和SC50显著低于SC0(P<0.05),与SC100相比差异不显著(P>0.05)。SC0的NH3-N含量为4.60 mg/100 ml,显著高于其他试验组(P<0.05)。SC50与SC100 NH3-N含量最低,两组间无显著差异(P>0.05),且显著低于SC75和SC25处理组(P<0.05)。

表3 不同组合pH值、NH3-N含量

2.3 不同组合体外发酵挥发性脂肪酸含量

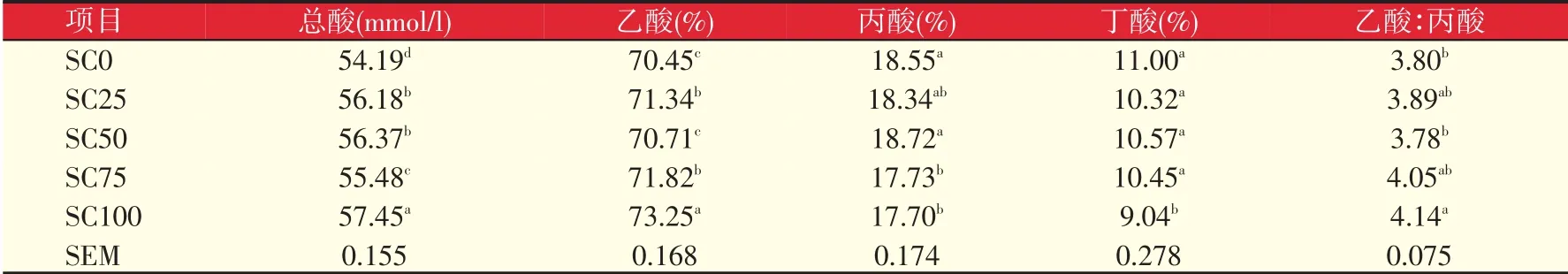

表4为不同组合体外培养挥发性脂肪酸(VFA)含量。由表4可知,SC100总酸含量为57.45 mmol/l,显著高于其他处理组(P<0.05),且与SC0相比,不同程度添加薯渣发酵产物可显著提高VFA含量(P<0.05)。马铃薯渣与青贮玉米不同组合中,SC75和SC25处理中乙酸含量相对于SC0显著升高(P<0.05);丙酸方面,SC25和SC50处理组与SC0处理组相比差异不显著(P>0.05),SC75显著低于SC0(P<0.05),SC100显著降低了丁酸含量(P<0.05),提高了乙酸∶丙酸比例(P<0.05),其他处理组乙酸∶丙酸比例与SC0相比差异不显著(P>0.05)。

表4 不同组合挥发性脂肪酸(VFA)含量

3 讨论

3.1 不同组合体外产气量的变化

瘤胃中气体主要是饲料中碳水化合物和蛋白质中含碳部分被微生物作用产生的,因此产气量在一定程度上可综合反应饲料的发酵程度[12]。本试验中由图1可知,培养液的产气曲线随着时间的增加而增加,在12 h之前产气迅速,12~48 h产气增加,但速度较缓慢,48 h趋于平缓,造成的原因可能是前期发酵底物中营养物质比较丰富,随着时间的增加,微生物利用底物减少,产气量也减少。表2产气量组合效应显示,SC50处理组在发酵阶段一直呈现组合正效应,可以取得较为理想的效果,能快速提供足够的能量和蛋白质等营养物质用于微生物的生长。

3.2 不同比例体外培养液pH值、NH3-N的变化

瘤胃内环境中pH值和NH3-N浓度是反应瘤胃发酵参数的重要指标,主要反映纤维物质的消化和微生物氮供应情况[12]。Depeters等(1986)指出仅当瘤胃pH值处于6.6~6.8[20],纤维降解效果最好。本试验中各组合的pH值在6.65~6.71之间,与报道吻合,其中SC75 pH值最高(6.71),这与此处理组的低含量挥发性脂肪酸相呼应(见表4)。本试验各组合pH值较低,主要由于发酵底物比较单一,且为粗饲料;其次培养体系本身的薯渣发酵产物中含有柠檬酸与果胶两种具有缓冲、恒定pH值能力的物质。

有学者研究指出,氨氮浓度对微生物快速增长最适临界量为20~50 mg/l[21]。本试验中所有处理组培养液中氨氮浓度在3.34~4.60 mg/100 ml之间(<5 mg/100 ml),在最适氨氮变化范围之内,对瘤胃内微生物氮供应效果良好。

3.3 不同比例体外培养液VFA的变化

挥发性脂肪酸(VFA)是反刍动物能量的主要来源物质,主要反映瘤胃消化代谢活动[11]。试验中薯渣发酵产物和青贮玉米不同比例组合培养后,总酸含量提高。研究指出,提高VFA中丙酸含量,可提高饲料利用率[16]。体外发酵试验得出,SC100与SC75降低丙酸含量,不利于提高饲料效率。

4 结论

试验结果可知,SC100处理组产气量最大,表明此处理组瘤胃微生物活动较强,SC50处理组优于其它混合组合,其中发酵过程中仅SC50产气量发生正组合效应,说明能较好利用饲料营养物质。不同比例组合提高了发酵液的VFA含量,且SC25和SC50处理组提高了丙酸含量,从而降低了饲料成本。综合瘤胃发酵液参数,当薯渣发酵产物与青贮玉米比例为1∶1为最优组合,能获得最佳经济效益。