一种全自动金属钻杆校直机的设计与实现

2015-01-17杜锋杨永

杜锋 杨永

(淮安信息职业技术学院电子工程学院,江苏 淮安 223003)

一种全自动金属钻杆校直机的设计与实现

杜锋 杨永

(淮安信息职业技术学院电子工程学院,江苏 淮安 223003)

设计了一种以ATmega128A为主控制器的全自动金属钻杆校直系统。系统主要由工件旋转系统、弯曲检测系统、工件校直系统、校直激光检测系统及主控电路组成。创造性地给出了一种基于触摸屏技术的金属钻杆弯曲检测方法,此方法是触摸屏技术在弯曲检测领域的创新应用。校直系统采用PID控制算法,提高了钻杆的校直精度。经过系统仿真和整机实际测试,达到了预期的设计目标。

触摸屏;弯曲检测;PID控制

1 引言

金属钻杆热处理后的校直是钻杆生产中的一项重要工序,而校直精度是衡量校直水平的一个主要指标。目前我国多数专业生产麻花钻的厂家,对钻杆的校直还一直停留在用人眼看、锤子敲的低效生产工艺阶段,校直精度低,生产效率低下,不仅劳动强度大而且人为因素影响校直精度的稳定性,与国外采用的自动化和半自动化校直设备相比存在较大差距。而国外设备价格昂贵,一般中小企业无法承受设备升级换代所付出的代价。

现阶段企业迫切需要一款钻杆全自动校直机,而企业对钻杆全自动校直机的研制一直在苦苦探索之中。研制钻杆全自动压力校直机有着非常重大的现实意义。在研制过程中,钻杆弯曲状况在线检测方法是一项关键技术。只要能测出钻杆轴心线上最大的弯曲点,就可以依据弯曲曲率,用液压顶杆及激光测距传感器组成的闭环控制系统对其进行校正,直到钻杆轴线的直线度在误差规定范围内。

2 系统构成和工作原理

2.1 系统构成

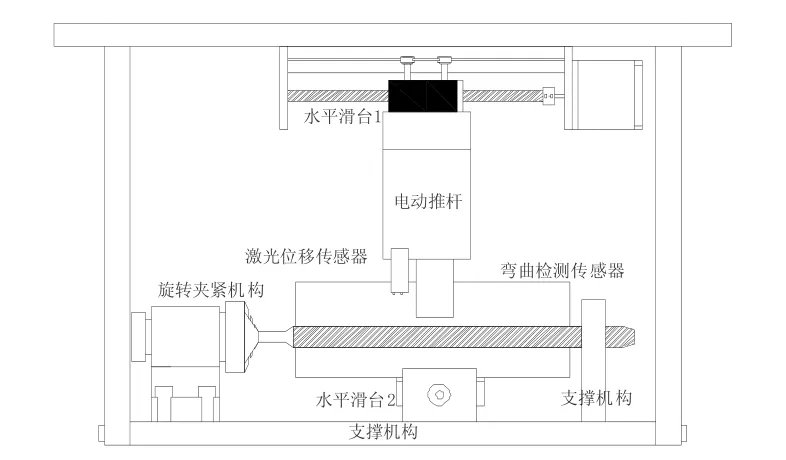

全自动钻杆校直机主要由机械系统和电控系统两大部分组成。机械系统主要由弯曲检测系统移动滑台、主旋转系统、钻杆校直系统、激光检测系统等四部分组成。其中弯曲检测系统又由移动滑台和触摸传感器组成;主旋转系统由驱动步进电机、卡盘、V槽支撑组成;钻杆校直系统由水平移动滑台和推杆电机组成。电控系统由步进电机驱动器,直流电机驱动器、激光传感器接口电路、触摸屏控制器、电源系统、人机接口电路和主控MCU电路组成。系统结构如图1所示。

图1 系统结构图

2.2 工作原理

弯曲检测系统由传感器滑动平台和主旋转机构组成。工件由旋转机构的卡盘和尾端V槽固定,在步进电机的带动下以1度步进旋转。在最大弯曲点没有触碰到检测触摸传感器时,工件每旋转360度,弯曲检测传感器在滑台的带动下以0.05mm的步进向工件靠近一次。当最大弯曲点触碰到弯曲检测传感器时,主控CPU立即通过触摸屏控制器读取触控点的水平坐标,随后旋转机构反转90度,使工件最大弯曲点朝上,旋转机构停止转动。主控计算机根据弯曲检测传感器的当前位置计算最大弯曲点的弯曲量。校直推力电机在水平移动滑台的带动下平移到最大弯曲点的正上方,为校直做好准备。推力电机与激光位移传感器构成闭环控制系统,采用增量式PID控制推杆电机的推力,提高钻杆的校直精度。当最大弯曲点校直完成后,旋转机构向传感器方向旋转90度,如果没有触碰到检测触摸屏,则说明此处已经校直。中央处理计算机控制传感器滑动平台继续移动0.05mm,待旋转机构旋转一周后,传感器滑动平台继续向轴心移动0.05mm。如此往复,直到滑动平台移动到距轴心的距离在允许的公差范围内时,说明工件的校直完成。传感器自动归位,校直推力电机也自动归位。完成一个完整的钻杆校直过程。

图2 电控系统框图

3 硬件电路设计

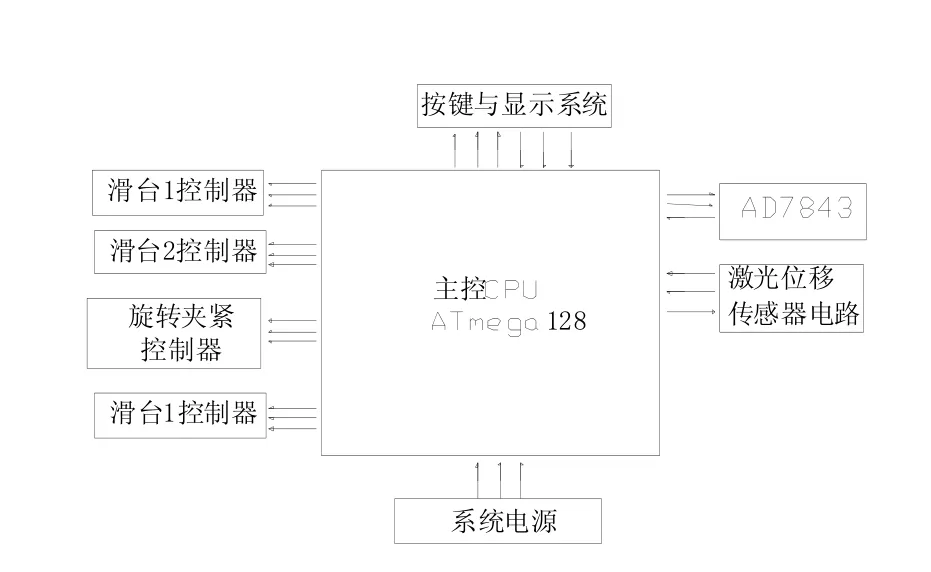

全自动钻杆校直机控制电路主要由步进电机控制器、直流推杆电机控制器、大功率直流稳压电源、触摸屏传感器接口电路、激光位移传感器接口电路、人机接口电路、主控CPU系统电路组成。电控系统框图如图2所示。下面主要介绍触摸屏接口电路和激光位移传感器接口电路。

3.1 弯曲点检测电路设计

触摸屏传感器是测量钻杆弯曲的核心组成部分,触屏传感器和水平滑台2共同组成钻杆弯曲检测系统。弯曲点由触摸屏传感器检测,弯曲度由滑台丝杆控制检测。钻杆弯曲水平位置经触摸屏传感器转换为电压信号,经AD7843采样,A/ D转换后得到弯曲点的电压,根据电压与弯曲点的两个变量构建的数学模型即可准确测量到弯曲点的位置。下面结合AD7843的工作原理进行详细介绍。触摸屏屏接口电路如图3所示。

图3 触摸屏接口电路

根据AD7843的内部等效电路,X+端的电压随着钻杆弯曲点与触摸屏的接触点不同而不断变化且这种变化是线性的。因此可以通过测量X+的电压很方便地计算出弯曲点的水平坐标。

假设Y-对应电压经A/D转换后的数字量为X1,Y+对应电压经A/D转换后的数字量为X2,X+对应电压为X0。金属钻杆起始点对应到Y-位置,亦即Y-电极的引出侧边缘位置。金属钻杆末端对应到Y+位置,亦即Y+电极的引出侧边缘位置。假设钻杆有效长度为L。设弯曲点距离起始点的距离为Lx,则有:

由式(1)则有:

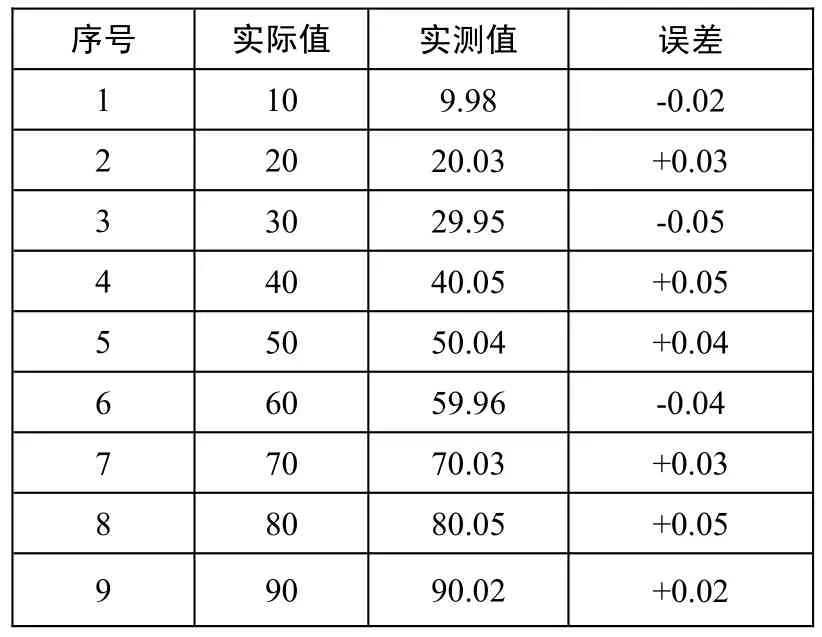

根据式(2)则可有主控CPU计算出弯曲点的位置。实测数据如表1所示。

表1 钻杆弯曲点实测参数

由表1可知实际测量值与标准值之间的误差优于±0.1mm的精度,满足钻杆校直应用对弯曲点检测的精度要求。证明设计是合理的,可以满足系统测量要求。

3.2 弯曲点校直与校直精度分析

钻杆自动校直机在检测到弯曲点后,夹紧与旋转机构自动将弯曲点旋转到正上方,电动推杆在水平滑台1的带动下,自动停到弯曲点的正上方,为校直做准备。本设计采用增量式PID控制算法,提高系统的校直精度。测试结果如表2所示:

表2 校直参数

由表2可知,系统的校直精度在±0.1mm,满足系统设计要求。

4 结束语

全自动钻杆校直机的使用,对于减轻工人劳动强度、节约材料和加工成本以及提高生产效率和成品质量都具有十分重要的意义。该设备经厂家实际使用后,效果良好,取得了不错的经济效益。参考文献:

[1]徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[2]张晓岗,余荣.螺旋麻花钻的校直方案探讨[J].成都:成都大学学报(自然科学版),1996,18(2).

[3]钦明浩,柯尊忠,张向军等.精密矫直机中轴累零件矫直工艺理论研究[J].北京:机械工业学报,1977,33(2):48-53.

【 Abstractact】This paper designs an automatic metal drill pipe straightening system using ATmega128A as controller for.The system is composed mainly of the work piece rotation system,bending detection system,straightening system,laser detection system and the main control circuit.It creatively gives a method of bending metal pipe detection based on touch screen technology.This method is a creative application of touch screen technology in bending test field.Straightening system using PID control algorithm improves the straightening accuracy of drill pipe.After the system simulation and test,it achieves the desired goals.

Design and Implementation of anAutomatic Metal Drill Pipe Straightening Machine

Du Feng Yang Yong

(Huai'an College of Information Technology,Huai'an 223003,Jiangsu)

touch screen;bending detection;PID control

TG305

:A

1008-6609(2015)03-0060-02

杜锋,男,安徽淮北人,硕士,讲师,工程师。研究方向:电子信息,自动控制。

淮安市科技支撑计划项目:“全自动钻杆校直机研制”,项目编号:HAG2012013。