某焦化废水处理流程优化改造研究

2015-01-17徐庆荣

王 帆 徐庆荣

(中钢集团马鞍山矿山研究院有限公司)

某焦化废水处理流程优化改造研究

王 帆 徐庆荣

(中钢集团马鞍山矿山研究院有限公司)

炼焦行业的焦化废水属于高氨氮废水,含有酚、氰、苯等大量有毒有害物质。为达到国家对焦化废水排放的标准,减轻环境污染,对某煤焦化厂原废水处理系统各单体构筑物的处理能力进行分析、校核,确定废水处理系统中A/O生化工艺部分的水力停留时间和污泥龄均小于设计规范是造成废水排放不达标的主要原因。通过增加一套好氧池和回沉池,优化处理工艺流程、投加相应药剂等措施,最终在实验室阶段获得较优的出水污染物指标,可为该煤焦化厂废水处理系统的改造提供技术指导。

焦化废水 新标准 优化改造

炼焦行业焦化废水的污染及控制一直是国家废水处理领域关注的重点。2012年6月27日,国家环保部、国家质量监督检验检疫总局发布《炼焦化学工业污染物排放标准》(GB 16171—2012)。根据标准要求,自2015年1月1日起,炼焦企业全部实行新标准中的污染物限值标准。无论是国家对焦化行业废水污染控制的日益严格,还是企业出于社会公益的目的,炼焦行业现有焦化废水处理系统的优化改造势在必行。论文通过对某煤焦化厂焦化废水现有处理系统各单体构筑物的能力进行分析和校核,寻找存在问题的关键工艺环节,并按照新标准的要求提出改进措施,以优化工艺流程,确保系统出水满足新标准的要求。

1 现有废水处理系统分析

1.1 现有系统工艺流程

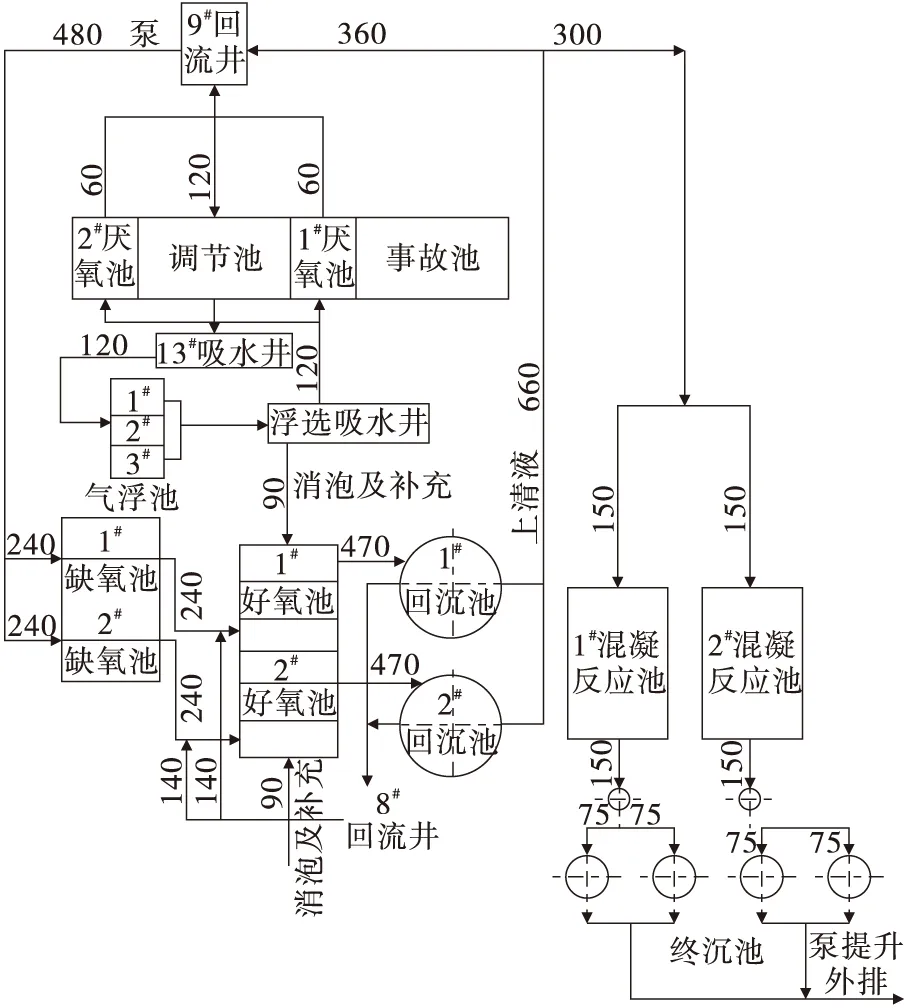

某煤焦化厂现有废水处理系统设计处理能力为120 m3/h,工艺流程见图1,水量平衡见图2。

图1 现有工艺流程示意

图2 现有系统水量平衡图(单位:m3/h)

1.2 现有构筑物处理能力校核

系统各个单体构筑物处理能力的校核结果表明,废水处理系统事故池、调节池以及后续混凝沉淀系统负荷能力足够。因此,重点对工艺的A/O生化部分进行分析、校核,结果如下:

(1)缺氧池。设计尺寸:长×宽×高为15.0 m×14.0 m×8.9 m,共两座,总有效容积3 528 m3。按进水量120 m3/h计算,废水在厌氧池停留时间约29.4 h。

(2)好氧池。设计尺寸:长×宽×高为19.5 m×18.0 m×7.0 m,共两座,总有效容积4 212 m3,按进水量120 m3/h计算,废水在好氧池停留时间约35.1 h。

(3)回沉池。设计尺寸φ16.0 m×3.6 m,共两座,总有效容积约1 300 m3,按进水量120 m3/h计算,废水在回沉池停留时间约10.8 h。

1.3 焦化废水处理系统A/O工艺流程的校核

1.3.1 A/O工艺流程与设计参数

生物脱氮的基本原理是在传统的二级处理中将有机氮转化为氨氮的基础上,在硝化和反硝化菌的作用下,将氨氮转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化为氮气,从而达到从废水中脱氮的目的。在传统活性污泥法中,污水中的氮、磷的去除量仅为微生物从污水中摄取并进行细胞合成的数量,因此去除率低,氮一般为20%~40%,磷仅为5%~20%。而A/O工艺脱氮率一般可达到70%~80%。焦化废水处理系统A/O工艺部分基本流程见图3。

图3 焦化废水处理A/O工艺基本流程

A/O工艺运行主要参数:

(1)硝化工况。好氧池出口溶解氧在1~ 2 mg/L以上;适宜温度为20~30 ℃,最低水温应不小于13 ℃,低于13 ℃硝化速度明显降低;TKN/MLSS负荷率<0.05 kgTKN/(kg·MLSS·d);pH为8.0~8.4。

(2)反硝化工况。溶解氧趋近于零;生化反应池进水溶解性BOD浓度与硝态氮浓度之比应在4以上。

A/O工艺主要设计参数见表1。

表1 焦化废水A/O工艺设计参数

1.3.2 A/O工艺流程运行参数现状

(1)水力停留时间HRT。A段水力停留时间29.4 h,O段水力停留时间35.1 h。由表1可知,目前缺氧池停留时间满足技术规范要求,好氧池停留时间略小于规范要求。

(2)污泥龄

式中,Ts为生物反应设施中污泥停留时间,d;V为活性污泥反应设施、回沉池和回流污泥井总有效容积之和,m3;Qw为外排剩余污泥量,m3/h;Qb为生物处理设计水量,m3/h;Cm为生化处理系统中泥水混合液的污泥浓度,以MLSS 计,mg/L;Cs为回沉池回流活性污泥的污泥浓度,以MLSS 计,mg/L;Css为生物处理后出水中含悬浮物浓度,以SS计,mg/L。

代入计算得A/O焦化废水脱氮工艺系统实际污泥龄Ts=85 d<100 d,小于设计规范要求。

(3)污泥回流比R。根据业主提供数据,回沉池回流到好氧池污泥量为280 m3/h,计算得污泥回流比R=233%,满足设计规范要求。

(4)消化液回流比Rd。根据业主提供数据,回沉池回流到缺氧池混合液量为360 m3/h,计算得硝化液回流比Rd=300%,满足设计规范要求。

由以上分析可知,好氧池停留时间略小于规范要求,污泥龄Ts小于规范要求。

如检修需停用一座好氧池,则停留时间为17.6 h,远小于36 h,难以保证水质处理目标。建议新建一座好氧池,可保证停留时间39.6 h,可完全满足运行安全检修要求;回沉池如需停用一座检修,系统压力会明显增大,建议新建一座回沉池与新的好氧池一对一使用,保证系统满足目前废水处理能力。增加一套好氧池和回沉池后,计算污泥龄Ts=111 d>100 d,符合规范要求。

目前在后混系统处新建了一座700 m3左右的缺氧池,考虑运行安全,如主体缺氧池停用一座,停留时间变为20.5 h,略小于规范要求,基本上可满足应急运行安全检修。

2 工艺流程的优化改造

2.1 改造措施

根据对现有系统能力的校核,现有系统的A/O流程段脱氮能力不足,需对工艺进行改造,增加一座好氧池以及配套的回沉池。具体改造如下:

(1)新建好氧池1座。设计尺寸:长×宽×高19.5 m×18.0 m×7.0 m,为钢筋混凝土结构;配套设备:①风机,利用原有系统风机,不新增鼓风设备;②微孔曝气头,采用塑料材质,数量1 188;③配套管道,水管采用钢制,空气管道水上采用钢管,水下部分采用ABS塑料管道;④管道附件,阀门、管卡、管堵等若干。

(2)新建回沉池1座。设计尺寸φ16.0 m×3.6 m,有效容积约620 m3,钢筋混凝土结构;配套设备:①刮泥机,选择中心传动刮泥机,型号ZXG16,周边线速度1~2 m/min,驱动功率0.75 kW;②配套管道,选择钢制管道;③管道附件,弯头、阀门、三通等若干。改造后的处理工艺流程见图4,水量平衡见图5。

图4 改造后工艺流程

图5 改造后水量平衡(单位:m3/h)

经过改造后系统能力与进水流量能相互匹配,外排出水能达到原有标准要求的各项指标。

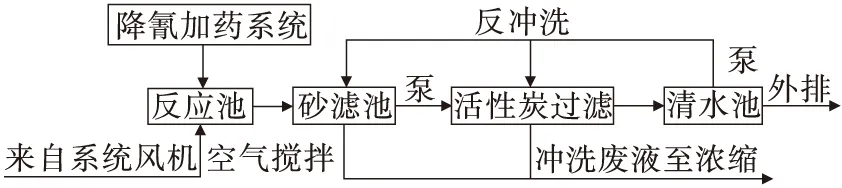

2.2 出水指标优化

焦化废水的优化目标为:①目前系统出水COD值为171,超出新标准要求。改造后新增加一座好氧池有利于COD的降解和最终排水稳定达标;②SS目前没有监测数据,根据现场情况,SS值要稳定在50 mg/L以下还需要进一步的处理;③硫化物、氰化物和总氰的降解是升级优化的重点,需有针对性的投加药剂通过药剂和构筑物的配合处理使其达到新标准的要求。优化后的工艺流程见图6。

图6 优化后的工艺流程

现有系统废水进入反应池,在此池内投加降解总氰的药剂,混合反应。采用现有系统的风机(接管和配套附件即可)在池内进行空气搅拌。空气搅拌的优点是既能充分利用现有的系统,也可以通过鼓风曝气对废水中的COD及硫化物进行有效的降解。混合反应后的废水进入砂滤池,去除废水中经过加药曝气降解形成的细小悬浮物。砂滤池出水泵入活性炭过滤设备,进一步去除废水中的COD及SS,同时能有效的改善废水的色度,使其满足新的排放要求。最终废水进入清水池,一部分用以对系统的反冲洗,处理后的剩余废水外排。反冲洗后的废水进入目前生化系统的污泥浓缩池,与生化污泥一起压滤处理。

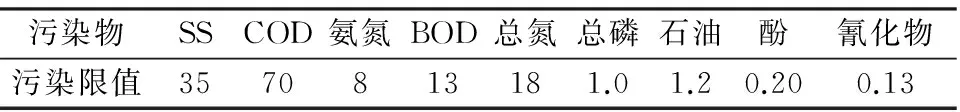

实验室条件下,工艺流程优化后出水污染物指标见表2。

表2 优化工艺实验室出水污染物指标 mg/L

污染物SSCOD氨氮BOD总氮总磷石油酚氰化物污染限值3570813181.01.20.200.13

由表2可知,实验室条件下处理后的废水中污染含量明显降低,处理后的废水pH为7.3,满足新标准的排放要求。

3 结 论

(1)某煤焦化厂废现有的废水处理工艺流程A/O脱氮工艺系统中废水在好氧池停留时间和实际污泥龄小于设计规范要求,是废水排放不达标的重要因素。

(2)通过新建1座好氧池和1座回沉池,不仅能有效降低目前系统的运行负荷,也为单体构筑物和设备的检修提供了必要条件,并与降氰药剂共同作用,优化了废水处理工艺流程,有利于解决目前外排废水排放指标不稳定、部分污染物含量达不到现行标准要求的问题。

(3)优化后的处理流程在实验室阶段的出水污染物成分分析结果表明,氰化物、酚、总磷、总氮等含量降低明显。该工艺优化可为后续焦化废水排放指标满足新标准的要求提供了可靠的技术改造依据。

2015-08-03)

王 帆(1981—),男,工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。