某羟硅铍石矿石选冶试验研究

2015-01-17赵笑益齐建云

赵笑益 齐建云

(西安西北有色地质研究院有限公司)

某羟硅铍石矿石选冶试验研究

赵笑益 齐建云

(西安西北有色地质研究院有限公司)

某羟硅铍石矿石BeO品位为0.099%,铍主要以羟硅铍石的形式存在,嵌布粒度细,脉石矿物以绢云母、白云母为主。为回收利用其中的铍,采用浮选—湿法冶金浸出工艺流程对其进行选冶试验研究。在浮选条件试验确定的最佳磨矿细度为-0.045 mm占80%,活化剂氟化钠+六偏磷酸钠、捕收剂油酸+ZF1在最佳用量下,固定矿浆温度为30 ℃,进行1粗4精1扫浮选闭路试验,可获得BeO品位为2.40%、回收率80.37%的铍精矿;以浮选铍精矿进行湿法冶金浸出试验,在硫酸用量300 kg/t、ZX2用量160 g/t,常温浸出4 h,浸出率为96.21%,最终萃取-反萃取的平均萃取率为98.73%、反萃取率为98.12%,可获得合格的氢氧化铍产品。该羟硅铍石矿石铍的浮选富集和湿法冶金提铍结果可为该矿石的开发利用提供技术依据。

羟硅铍石 浮选 浸出 萃取

铍为钢灰色稀有轻金属,其氧化物和合金具有密度低、熔点高、弹性模量大、拉伸强度大、热性能优良等诸多特性,广泛应用在航空航天、电子和核工业等领域,是其他材料不可替代的战略性金属材料[1-4]。绿柱石是我国主要的铍矿物资源,随着经济的快速发展,目前已开发殆尽。寻找并开发利用新型铍矿资源,在经济建设和国防建设方面具有战略意义[5]。非绿柱石铍矿石的选别生产工艺与绿柱石传统工艺存在较大差异,衔接困难[6-7]。

某铍矿石BeO品位为0.099%,主要铍矿物为羟硅铍石。为回收利用其中的铍,对其进行浮选富集和浮铍精矿浸出—萃取试验,以确定合适的选矿工艺流程。

1 矿石性质

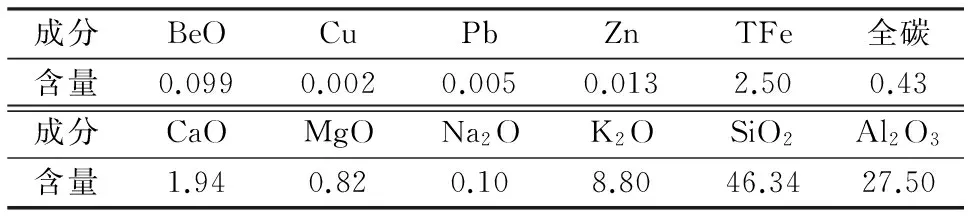

对该矿石试样进行主要化学成分分析,结果见表1。

表1 试验样品化学分析结果 %

成分BeOCuPbZnTFe全碳含量0.0990.0020.0050.0132.500.43成分CaOMgONa2OK2OSiO2Al2O3含量1.940.820.108.8046.3427.50

由表1可知,试验矿样BeO含量为0.099%,是具有回收价值的主要成分,铜、锌、铁等金属元素含量较低,达不到目前工业可利用的品位。杂质成分主要为SiO2、Al2O3,含量分别为46.34%、27.50%,是选别应给予抛除的部分。

该铍矿石存在于正长花岗岩的蚀变岩中,以鳞片变晶结构为主,其次为鳞片花岗变晶结构、自形晶结构、交代结构、轻微碎裂结构;主要呈土状、粉末状构造,蜂窝状和空洞状构造、角粒状构造、块状构造次之。铍矿石多见强烈风化,呈粉末状、土状,手拈后呈粉末状,矿石硬度低,易磨矿,因此可根据羟硅铍石嵌布粒度选择合适的磨矿细度进行试验。

BeO主要赋存于羟硅铍石单矿物中,占总铍79.45%,是此次试验要重点回收的矿物。羟硅铍石呈针柱状、长柱状,粒度细小,长径0.014~0.30 mm、短径0.004~0.03 mm、长宽比为4~15,嵌布特征较为简单,主要呈细小晶体散布于绢云母中。其余20.55%的铍以分散状态存在于绢云母、赤铁矿、褐铁矿及重晶石等矿物中,该部分的铍在当前工艺水平下无法回收,本试验不予考虑。

矿石中脉石矿物主要为绢云母、白云母,占矿石质量的85%~90%。其次为方解石、石英、钾长石等。绢云母、白云母是矿石中最主要的组成矿物,呈细小鳞片状集合体,粒度0.002 mm×0.003 mm~0.015 mm×0.025 mm,少数为白云母呈片状、放射状集合体,与碳酸岩关系密切。

2 试验结果与讨论

根据矿石性质分析结果,结合选别方案探索试验可知,相比重选、磁选及联合选别流程,浮选能有效富集羟硅铍石,且流程简单。由于羟硅铍石晶体粒度细,被鳞片状的绢云母集合体包裹,并与碳酸盐矿物粘连,所以该矿石需细磨后方可实现羟硅铍石单体解离。但解离后泥化严重,降低浮选效果,精矿BeO品位达到3%左右后难以再提高。因此选择浮选—浸出—萃取联合工艺流程富集回收矿石中的羟硅铍石。

羟硅铍石浮选一般选择油酸作捕收剂,与氧化石蜡皂或煤油组成联合捕收剂,活化剂多使用碳酸钠、氢氧化钠或氟化钠、六偏磷酸钠[8-9]。针对矿石性质,以氟化钠、六偏磷酸钠为活化剂,油酸和最新研制的ZF1为组合捕收剂进行浮选,效果最佳。其中氟化钠(在矿浆产生氢氟酸)活化羟硅铍石、抑制云母及其他硅酸盐脉石上浮,六偏磷酸钠则起抑制云母、浮羟硅铍石的作用。由于ZF1和油酸结构相似,捕收能力对温度敏感,因此控制矿浆温度是保证BeO具有较高回收率的重要因素之一。

2.1 浮选条件试验

浮选条件试验采用1次粗选流程,分别考察磨矿细度、矿浆温度、捕收剂用量对铍精矿BeO品位和回收率的影响,以选择最佳的浮选工艺参数。探索试验结果表明,浮选活化剂氟化钠+六偏磷酸钠最佳用量为500+600 g/t,捕收剂油酸+ZF1中ZF1最佳用量为油酸的1/10,起泡剂2#油用量为20 g/t。

2.1.1 磨矿细度试验

磨矿细度条件试验在氟化钠+六偏磷酸钠用量为500+600 g/t、油酸+ZF1用量为3 000+300 g/t、2#油用量为20 g/t、矿浆温度25 ℃的条件下进行,试验结果见图1。

图1 磨矿细度试验结果

由图1可知,随磨矿细度的增大,铍粗精矿回收率逐渐升高,但BeO品位不断下降。考虑到粗选应尽可能回收铍,因此选择磨矿细度为-0.045 mm占 80%。此时,铍粗精矿BeO品位为0.394%,回收率为83.30%,指标较好,再继续增大磨矿细度,铍粗精矿回收率出现下降,品位继续降低。

2.1.2 油酸用量试验

固定磨矿细度-0.045 mm占80%,氟化钠+六偏磷酸钠用量为500+600 g/t、2#油用量为 20 g/t、矿浆温度25 ℃,考察不同用量的油酸对浮选指标的影响,试验结果见图2。

图2 油酸用量试验结果

由图2可知,铍粗精矿回收率随油酸用量的增加而提高,BeO品位则呈先下降后上升趋势。油酸用量大于2 600 g/t后,回收率基本稳定,BeO品位在较高水平并逐渐上升。因此选择油酸用量为 2 600 g/t 为宜,此时ZF1用量为260 g/t,铍粗精矿BeO品位为0.516%,回收率为83.50%。

2.1.3 浮选矿浆温度试验

非硫化矿的加温浮选已是比较成熟的工艺,调整合适的矿浆温度可增强药剂的活化和捕收作用。在磨矿细度为-0.045 mm占 80%、氟化钠+六偏磷酸钠用量500+600 g/t、油酸+ZF1用量为2600+260 g/t、2#油用量为20 g/t条件下,进行浮选矿浆温度条件试验,结果见图3。

图3 浮选矿浆温度试验结果

由图3可知,铍粗精矿回收率随矿浆温度升高而提高,在温度高于30 ℃后稳定在高位。BeO品位随矿浆温度升高呈先上升后下降趋势,并在矿浆温度为30 ℃时维持在较高水平。综合考虑,选择浮选温度为30 ℃。此时,铍粗精矿BeO品位为0.56%,回收率为84.75%。

2.2 闭路试验

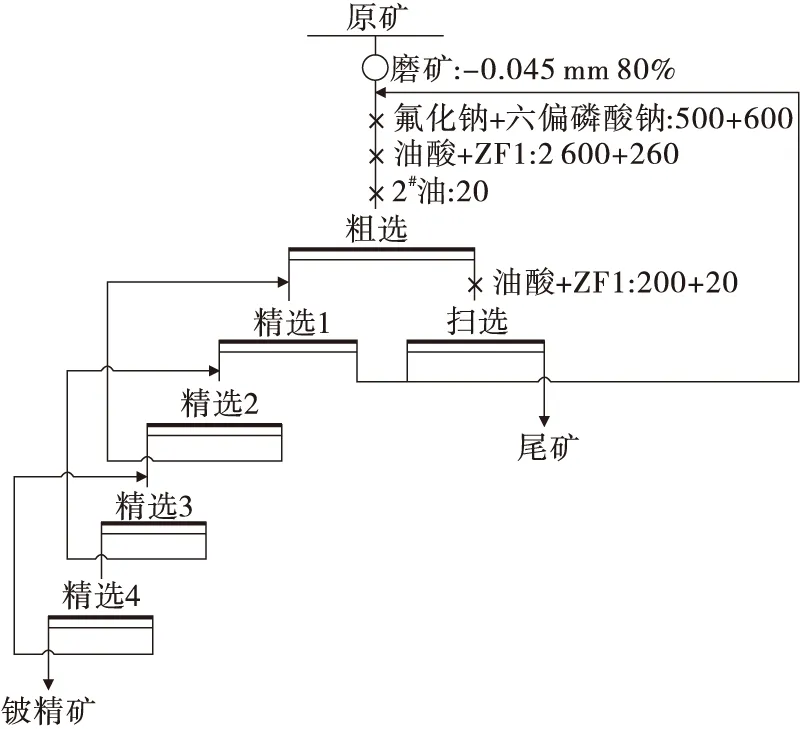

在浮选条件试验和开路试验的基础上,利用实验室静态单元浮选试验模拟现场连续动态生产过程,进行1粗4精1扫浮选闭路试验,浮选铍精矿作为后续湿法冶金提铍原料。工艺流程见图4,试验结果见表2,最终铍精矿的矿物组成分析结果见表3。

表2、表3及铍精矿进一步的化学多元素分析结果表明,闭路试验可获得产率为3.30%、BeO品位为2.40%、BeO回收率为80.37%的铍精矿,指标较为满意。闭路浮选选矿富集比达到24.24,相比矿样,铍精矿Al2O3含量大幅降低,羟硅铍石含量提高到5%~10%。

表2 闭路试验结果 %

产品产率BeO品位BeO回收率铍精矿3.302.4080.37尾矿96.700.02119.63原矿100.000.099100.00

表3 铍精矿矿物组成

图4 浮选闭路试验流程

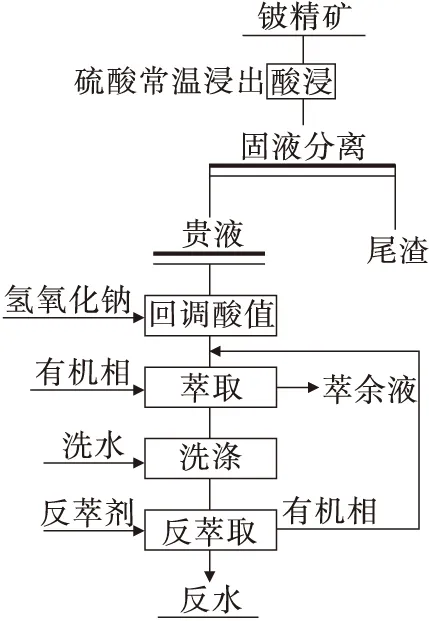

图5 湿法冶金铍的提取回收流程

2.3 湿法冶金工艺提铍

湿法冶金工艺通过对浮选铍精矿酸浸浸出羟硅铍石,再通过萃取-反萃取,除杂(Fe、Al)、沉铍、热分解,最终得到氢氧化铍产品,工艺流程见图5。

2.3.1 浸出试验

湿法冶金工艺在酸浸阶段溶解羟硅铍石和碳酸盐等矿物。由于浮选铍精矿中有超过50%的方解石以及浮选药剂存在,浸出过程中易溢出大量泡沫,无法完成浸出作业。通过添加硫酸和消泡剂ZX2共同浸出(硫酸浓度58.25 g/L,液固比5∶1,用量300 kg/t),以防止泡沫溢出。对酸浸中硫酸用量和浸出时间进行条件试验,考察其对浸出率的影响。

2.3.1.1 硫酸用量试验

探索试验表明ZX2最佳用量为160 g/t,在此条件下改变硫酸用量,常温浸出3 h,对浸出率的影响见图6。

图6 硫酸用量试验

表6表明,随着硫酸用量的增加,浸出率逐渐升高。在硫酸用量超过300 kg/t后,浸出率提高幅度不明显。因此选择硫酸用量为300 kg/t,此时浸出率为92.50%。

2.3.1.2 浸出时间试验

在ZX2和硫酸用量分别为160 g/t、300 kg/t的条件下,进行常温浸出时间条件试验,结果见图7。

图7 浸出时间试验

图7表明,浸出时间高于4 h后,浸出率上升缓慢,趋于稳定。因此选择浸出时间为4 h,此时浸出率为96.21%,尾渣含0.152%的BeO。

2.3.2 萃取—反萃取试验

浸出贵液用氢氧化钠回调至pH=2~3,静置24 h后将析出的硫酸钙等进行固液分离,得到萃原液。萃原液主要含6.86 g/L的BeO、4.72 g/L的Fe、0.63 g/L的CaO、0.08 g/L的MgO,0.88%的Al2O3,可以看出铁、铝含量较高,增了铍的分离难度。

以二(2-乙基己基)磷酸酯+辛醇-2为萃取剂在一定条件下对铍具有较强的萃取能力,可从酸性溶液中萃取铍,同时实现铍的富集以及与铝、铁的良好分离。主要杂质Fe3+很容易被萃入到有机相中,因此在萃取前要把水相中的Fe3+还原为难以萃取的Fe2+状态。在萃取过程中采取有利于铍萃取的2种措施:①增加有机相的萃取剂浓度;②增加水相的铍浓度。萃取后有机相用3 mol/L的H2SO4溶液洗涤,再用2 mol/L的氨水进行反萃取。

在萃原液pH值、二(2-乙基己基)磷酸酯+辛醇-2体积分数、萃取—反萃取时间、萃取—反萃取相比等因素的条件试验确定的最佳条件下进行四级逆流萃取、反萃取试验,平衡后抽取四级逆流萃余液、反水进行分析,平均萃取率为98.73%,反萃取率为98.12%,萃取—反萃取分层清晰。

3 结 论

(1)某铍矿石含铍0.099%,铍主要以羟硅铍石的形式存在,脉石矿物以绢云母、白云母为主,其次为方解石、石英、钾长石等。羟硅铍石嵌布粒度较细,多被脉石矿物包裹粘连,选别难度较大,采用浮选—湿法冶金浸出工艺回收利用其中的铍。

(2)以氟化钠、六偏磷酸钠为活化剂,油酸和ZF1为组合捕收剂进行浮选,在磨矿细度为-0.045 mm占80%,在最佳的药剂制度下进行1粗4精1扫闭路浮选试验,可获得BeO品位为2.40%、BeO回收率为80.37%的铍精矿。

(3)以闭路浮选的铍精矿作为湿法冶金浸出的原料浸出铍,浸出阶段最佳工艺条件下浸出率为96.21%,从硫酸浸出液中进行铍的萃取分离,最终萃取率为98.73%、反萃率为98.12%,实现了低品位铍矿产资源的回收利用。

[1] 吴源道.铍-性质、生产和应用[M].北京:冶金工业出版社,1986.

[2] 全 俊,李诚星.我国铍冶金工艺发展概况[J].稀有金属与硬质合金,2002,30(3):48-49.

[3] 李春雷.浅谈氧化铍的应用市场与生产技术现状[J].新疆有色金属,2007(4):30-31.

[4] 王云贵,李 静,李振军.铍工业现状与持续发展[C]∥第五届全国稀有金属学术交流会.长沙:中国有色金属学会稀有金属委员会,2006:31-45.

[5] 李振军.金属铍冶炼进展[J].中国有色冶金,2006(6):18-23.

[6] 成泉辉.非绿柱石铍矿生产工业氧化铍的工艺研究与实践[J].中国有色冶金,2006(6):24-27.

[7] 符剑刚,蒋进光,李爱民,等.从含铍矿石中提取铍的研究现状[J]. 稀有金属与硬质合金,2009,37(1):40-44.

[8] 郑元泽,王国权.新疆杨庄羟硅铍石的浮选试验研究[J].新疆有色金属,2012(1):66-68.

[9] 王淀佐.矿物浮选和浮选药剂[M].长沙:中南工业大学出版社,1987.

2015-09-16)

赵笑益(1980—),男,工程师,710054 陕西省西安市西影路25号。