高压辊磨技术在有色金属矿山中的应用现状及前景

2015-01-17李晓慢马英强朱加乾吴维新朱素娟

李晓慢 马英强 朱加乾 吴维新 朱素娟

(福州大学紫金矿业学院)

高压辊磨技术在有色金属矿山中的应用现状及前景

李晓慢 马英强 朱加乾 吴维新 朱素娟

(福州大学紫金矿业学院)

高压辊磨机因破碎比大、作业率高、能耗低的优点在金属矿山获得成功应用。介绍了高压辊磨机的应用背景、结构组成、粉碎原理、工作特点,总结了高压辊磨技术在国内外有色金属矿山的应用现状,并归纳了高压辊磨技术在阶段选别中的应用,探讨了与风力分级等其他技术进行联合破碎、分级的情况,并预测了发展前景。

高压辊磨机 有色金属矿山 降本增效

面对当前矿业形势的低迷,如何最大限度地降低成本、提高生产效率成为金属矿山企业亟待解决的问题。采用先进、高效的生产设备代替原有陈旧设备,积极改造落后的工艺流程,是促进矿山企业持续发展的动力。破碎和磨矿是整个选矿工艺流程中能耗和成本最高的工序,其生产效率和生产成本的高低关系着整个矿山企业的经济效益。高压辊磨机因破碎比大、作业率高、能耗低等特点,近年来被引进到黑色金属矿山,在铁矿石粉碎方面获得了成功应用。目前,高压辊磨机逐渐得到有色金属矿山企业的关注和肯定,并在有色矿山节能降耗、优化选别指标上发挥着显著作用。论文对高压辊磨机在国内外有色金属矿山的应用现状进行了总结,并分析其应用前景,以促进高压辊磨机在粉碎领域发挥更大的作用。

1 高压辊磨技术

高压辊磨技术与其他粉碎技术最大的不同点在于其粉碎原理为料层粉碎,即物料是作为一层或一个料床被粉碎,而不是在两辊子的工作面上的单个颗粒的破碎和粉磨。在稳定连续的高压作用下物料形成多层聚集的物料群,颗粒间很强的作用力使颗粒相互挤压导致碎裂或劈开,并产生裂纹,有利于下一工序的破碎或磨矿。

德国的Kschonert教授在20世纪70年代末设计出了高压辊磨机,结构核心部分是两个直径和长度均相等的辊子,工作原理见图1。

动辊在左侧的液压缸调控作用下转动并前后移动,向物料施压;定辊固定前后位置,转动方向与动辊相反;物料经给料装置进入两辊间隙中,颗粒随辊子转动下移,间隙不断减小,料层逐渐密实,内应力迅速上升,致使物料破碎成裂纹很多的饼状小块排出机外[1]。

图1 高压辊磨机的工作原理

澳大利亚昆士兰大学对不同种类、相同粒度大小的给料分别进行直接球磨和高压辊磨-球磨试验,比较两种磨矿方式的能耗与最终产品细度,见表1。

表1 不同岩石两种粉磨方式对比

由表1可知,在磨矿细度-0.15 mm含量略优于单独球磨的情况下,辊压-球磨显著降低了能耗,最高节能84.3%。说明高压辊磨技术在降低能耗方面具有显著效果。另外,高压辊磨机因破碎比大,可降低入磨粒度,增加磨机处理量,降低能耗、钢耗。

高压辊磨后的矿石有大量的微裂纹,使后续的磨矿变得容易。侯英[2]等对邦铺钼铜矿石高压辊磨后物料的特性进行分析。与常规破碎产品相比,高压辊磨产品的Bond球磨功指数低、微裂纹更多,0.9~3.2 mm粒级的高压辊磨产品表面的微裂纹十分明显。矿石破碎多发生在有用矿物和脉石矿物的解理面上,可暴露出更多的有用矿物单体,有利于提高矿物的选别或浸出效果。

谢洪珍[3]等在进行金的柱浸对比试验时发现,矿石经高压辊磨破碎后,金的浸出率较常规破碎产品有很大提高,三种样品金的浸出率分别从65.15%、52.74%和76.05%提高至77.27%、85.71%和87.46%。

2 高压辊磨技术在有色金属矿山应用现状

1985年Ktnpp Polgsnts公司生产出第一台高压辊磨机。20世纪90年代美国、澳大利亚等国开始在有色金属矿山进行高压辊磨机的工业试验和生产应用。但早期安装使用的试验性高压辊磨机均遇到辊面磨损过于严重的问题。随着辊面磨损问题逐渐得到克服和解决,近年来高压辊磨机在国内外有色金属矿山,尤其是在铜、钼、金、铝等矿石的破碎领域的应用取得了重大突破。

2.1 高压辊磨机在国外有色金属矿山中的应用

美国Cyprus Sierrita铜矿于1995年安装并投产了当时世界上最大的高压辊磨机,用于第3段破碎机平行作业,处理量达1 600 t /h,最终粉碎效果和浮选指标均较好[4-5]。后因辊面磨损严重而停用。该应用虽然暴露出高压辊磨机辊面结构以及操作维护上的不足,但加快了设备改造以及相关技术条件的优化,推动了高压辊磨机在铜矿石粉碎方面的发展。

目前越来越多的铜矿山采用高压辊磨机作为细碎设备并投入生产,如哈萨克斯坦Kasachsmys铜矿、西澳Spinifex Ridge钼铜矿、加拿大Morrison铜金矿等。

印度尼西亚的PT Freeport铜金矿在传统球磨回路前新增了一台高压辊磨机作为超细碎。生产实践结果表明,在磨矿产品细度相同的情况下,使用高压辊磨机可使球磨机磨矿能力提高21%,生产中高压辊磨机辊面磨损率低,工作寿命超过18 500 h。

黄金矿山对应用高压辊磨机进行破碎的试验研究也是从第3段破碎开始的,其中最具代表性的是澳大利亚的KCGM半工业试验。高压辊磨机给矿粒度-50 mm,分料器将排矿产物分为两部分:没有经过高压辊磨的粗粒产物和通过辊隙的中部产物。紧接着对产品进行筛分、浮选和浸出等试验。试验结果表明,尽管高压辊磨机破碎产物在氰化浸出和浮选工艺上没有明显优势,但与常规破碎相比,矿石经过高压辊磨机破碎后,球磨功指数显著降低,降幅可达17%。

俄罗斯的Zapadnoye黄金矿山于2003年首先将高压辊磨机成功地应用于第3段破碎。该台高压辊磨机辊径1 000 mm,辊宽900 mm,给矿粒度-20 mm,驱动功率2×400 kW,柱钉辊面的工作寿命为 8 800 h。与筛孔直径为1.4 mm的高频细筛组成闭合回路,采用湿式筛分,无需打散工艺,但筛上物料返回破碎机前要经过脱水操作。筛下产物作为球磨机给料,进一步减小粒度后进入重选回路,最终获得良好的选矿指标。

澳大利亚维多利亚州的Bendigo金矿成功利用高压辊磨机进行阶段选别。矿石经高压辊磨机破碎后其中部分金解离,经过湿式筛分后-4 mm粒级产物直接进入重选回路,得到高品位的含金精矿;重选尾矿中细粒金部分,经磨矿充分解离后,采用重选、浮选或氰化浸出进一步回收。Bendigo金矿石利用高压辊磨机进行预选有效避免了矿石中的大量粗粒金因过磨而造成金流失。

应用实践结果表明,因矿石性质不同,高压辊磨机在选矿流程中的作用也将趋向于多样化,不再局限于细碎或超细碎。

2.2 国内应用现状

高压辊磨技术在国内起步较晚,但发展很快,目前我国有色金属矿山已引进高压辊磨机约50台。

陕西金堆城钼业公司首先引进高压辊磨机并成功应用[6]。该公司选用魁珀恩公司制造的RP14-1400型高压辊磨机进行超细碎作业,即在原有三段一闭路破碎流程基础上增加一段开路破碎,设计的最大处理能力为556 t/h,可将磨矿给矿粒度从-25 mm降至-8 mm左右。流程改造后,产能提高15%,有用矿物解离效果良好,改善了分选条件,提高了钼回收率。

云南华联锌铟股份有限公司采用安徽天源科技股份有限公司生产的GM100/30型高压辊磨机,用于原两段一闭路破碎的工艺流程改造,在2010年正式投产使用[7]。保留第一段破碎的颚式破碎机,新增一台自定中心振动筛对原圆锥破碎机给料进行筛分,筛下产物进入高压辊磨机,筛上产物进入圆锥破碎机,两种破碎产品一起进入检查筛分作业。高压辊磨机将磨矿给矿粒度由-15 mm降至-10 mm,选矿处理量提高30%以上。高压辊磨机投产2个月,便收回投资224万元,创造利润达2 128.02万元,经济效益显著。

三山岛金矿在三段一闭路破碎流程中细碎阶段应用高压辊磨机以替代原使用的两台HP500型圆锥破碎机。为保证产品粒度,返回高压辊磨机边料。应用实践结果表明。相比圆锥破碎机,高压辊磨机处理能力更大,能耗更低,操作维修人员更少,投资和成本更省[8]。

山东铝业公司原来两段一闭路破碎流程产品粒度-24.5 mm,新增一台RPV100-63型高压辊磨机进行开路破碎后,磨矿给矿粒度降低至-9.5 mm,磨机生产能力提高36.23%,电耗降低26.60%,实现了多碎少磨、扩能降耗的流程改造目标。由于给料中-9.5 mm粒级含量高达44.44%~60.94%,因此在高压辊磨机入磨前进行预先筛分,将合格粒级的颗粒筛出直接进入球磨,避免过磨并降低能耗,提高高压辊磨机生产能力[9]。

武平紫金矿业公司使用成都利君公司CLM25/10半工业高压辊磨机对铜银矿石进行一系列试验研究。张千新[10]等发现高压辊磨产品粒度比常规破碎产品更小,-0.074 mm细粒级含量约高10个百分点,并大大减小了球磨机负荷,增加球磨效率。最终武平紫金矿业公司引进了一台CLM75/70型高压辊磨机用于工业生产。

3 高压辊磨技术的发展与应用前景

高压辊磨机在有色金属矿山的应用在探索中曲折前进,成功实践的报道比较多见。随着技术水平的不断提升及矿山企业对于成本控制的要求,高压辊磨机将逐渐在矿山企业碎磨流程中发挥越来越重要的作用。

3.1 阶段选别

目前高压辊磨机在有色金属矿山中多用于第三段破碎和超细碎。高压辊磨机开路破碎产品可直接进入球磨机,也可半开路破碎将边料返回,或者采用打散+干筛或湿筛实现闭路破碎。

朱菱[11]等提出了一种不需要打散辊磨矿饼状产品又可以控制产品粒级的新工艺流程。高压辊磨产品排出后经双层振动筛被分为三部分,中间粒级是没有经过辊压的粗颗粒矿物,返回辊压机实现闭路循环;筛上和筛下产物分别是矿饼和矿粉,直接进入球磨机。该工艺流程实现了所有未经辊压的粗颗粒物料的全部循环,克服了半开路破碎流程粗细不均的缺点,避免了闭路破碎的打散工艺和湿筛操作。既提高了破碎效率,又简化了流程。

选矿界已普遍认识到高压辊磨机对细碎和超细碎的强化作用,利用高压辊磨技术进行阶段选别是新的发展方向。由于高压辊磨产品具有一定的解离度和较多的断裂面,可直接进行分选作业,实现“能收早收、能抛早抛”,既可以降低磨矿负荷又能减少过磨现象,如澳大利亚维多利亚州Bendigo金矿。针对高压辊磨技术在金矿破碎中的应用特点,有研究者提出将辊磨产品按粒度分为两种,粗粒部分直接进行堆浸,细粒粉状物则经过球磨后进入浮选系统。

3.2 高压辊终粉磨

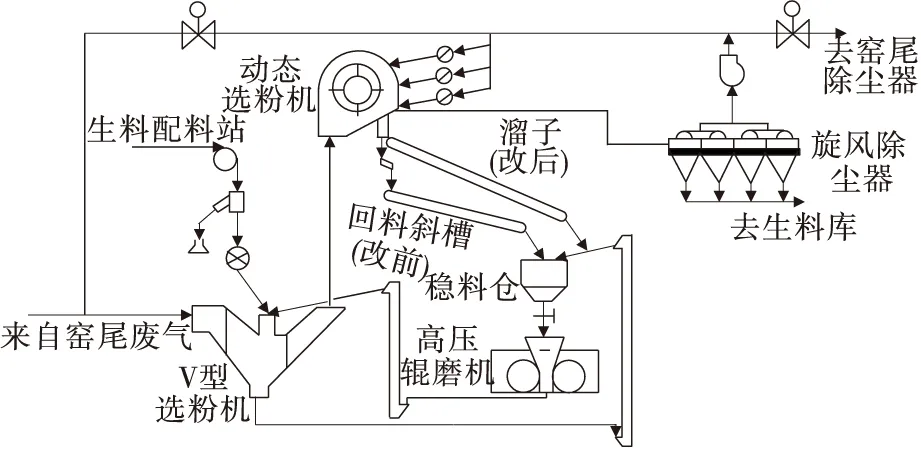

高压辊终粉磨是对高压辊磨机在碎磨流程应用的最新探索,集高压辊粉磨和风力分级等技术于一体,可以取代传统的湿式球磨系统。目前在水泥行业已成功应用,系统工艺设备联系见图2。高压辊磨机负责物料破碎,V型选粉机对排矿产物和生料进行初次分级,粗颗粒从底部锥形排料斗返回辊压机再碎,细颗粒随上升气流进入动态选粉机二次分级[12-13]。

Alex Jankovic[14]等对高压辊磨机+风力分级与高压辊磨机+湿式球磨机两种粉磨方式进行对比研究,发现处理每吨矿石,高压辊终粉磨总能耗比后者减少29.5%,最终产品粒度为-50 μm,比后者产品-57 μm更细。高压辊终粉磨技术作为干法粉磨技术的一种,它不仅在节能降耗方面具有显著优势,还可减少矿物与水的相互作用时难免离子的产生,优化浮选矿浆环境,进而提高浮选指标,因而具有很大的应用前景。

图2 水泥生料高压辊终粉磨系统工艺设备联系

4 结 语

(1)有色金属矿山企业引入高压辊磨机的最初目的是多碎少磨,尽量将球磨机磨矿降低物料粒度的任务分配给高压辊磨机,降低磨矿作业的能耗与钢耗。高压辊磨机在国内外有色金属矿山的应用实例结果表明,随着高压辊磨机承担降低物料粒度作用的增加,流程整体能耗降低更加明显。

(2)高压辊磨机实际生产过程中也暴露出辊面磨损过快、湿筛返砂含水量过高、打散工艺能耗高等缺点,因此辊面结构改造与使用寿命提高、高压辊磨作业流程尤其是矿饼产品的打散等工艺优化是今后研究工作的重点和方向;高压辊磨产品微裂纹对后续选别和浸出的影响有待进一步研究。

(3)高压辊终粉磨技术能最大限度地发挥辊磨技术在节能降耗和优化选矿指标方面的作用,为有色金属矿山企业提高产能、节约成本指明方向。

[1] 魏盛远, 张 慧, 陈玉平.高压辊磨机在国内外金属矿山的应用[J].现代矿业,2013,29(6):5-8.

[2] 候 英,丁亚卓,印万忠.邦铺钼铜矿石高压辊磨后物料的特性[J].中南大学学报:自然科学版,2013,44(12):4781-4786.

[3] 谢洪珍,胡杰华,阴 菡.高压辊磨对矿石中金浸出影响试验研究[J].黄金科学技术,2013,21(5):145-148.

[4] Thompsen L, Patzelt N, Knecht J, et al. High pressure grinding for copper at Cyprus Sierrita[J].Mining Engineering,1996,9(6): 23-26.

[5] Patzelt N, Knecht J, Baum W. The metallurgical potential of high pressure roll grinding[C]∥Proceedings of 20th International Mineral Processing Congress: Volume 2 Claushtal-Zellerfeld: GDMB,1997:155-164.

[6] 李九洲,王金玮, 康建雄.高压辊磨机在金堆城钼矿的应用试验[J]. 现代矿业, 2011,27(2):95-96,110.

[7] 莫 峰,陈华萍, 吉灿荣.高压辊磨机在有色多金属矿的应用[J].现代矿业,2012,28(6):107-109.

[8] 及亚娜,刘 威, 仵晓丹.高压辊磨机在金属矿山的应用[J].有色金属工程, 2013,1(1):58-62.

[9] 吴建明.辊压机在铝土矿粉碎中的应用[J].有色金属:选矿部分, 2002,1(2):31-35.

[10] 张千新,印万忠.武平铜银矿石高压辊碎磨-分选试验研究[J].矿山机械, 2013,41(10):84-89.

[11] 朱 菱,李从德, 宋晓刚.高压辊磨机新型应用工艺流程[J].现代矿业, 2011, 27(2):97-99.

[12] 张传行,高开渠, 梁广勤, 等.5 500 t/d生产线辊压机生料终粉磨系统和两档短窑操作经验[J].水泥, 2013, 26(2):14-16.

[13] 兰建文,金维兴,王 俊.CLF200-160辊压机终粉磨系统的性能优势及实证研究[J].西安建筑科技大学学报:自然科学版, 2012,44(4):597-604.

[14] Alex Jankovic, Steve Suthers, Thomas Wills, et al. Evaluation of dry grinding using HPGR in closed circuit with an air classifier[J].Minerals Engineering, 2015,71(18):133-138.

2015-08-10)

李晓慢(1992—),女,350108 福建省福州市福州地区大学新区学园路2号。