安徽某石英石提质除铁选矿试验

2015-01-17彭小敏靳恒洋

王 宽 彭小敏 靳恒洋

(1.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;2.中钢集团马鞍山矿山研究院有限公司)

安徽某石英石提质除铁选矿试验

王 宽1,2彭小敏1,2靳恒洋1,2

(1.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;2.中钢集团马鞍山矿山研究院有限公司)

安徽某石英石SiO2含量为97.5%、含铁0.51%,铁主要以弱磁性矿物的形式存在,仅通过磁选除铁难以使铁含量降低到0.07%以下。为最大限度除铁、提高石英纯度,在分析矿石性质的基础上,选择弱磁选—脱泥—反浮选—分级—强磁选工艺流程对该石英石进行选别除铁试验。在条件试验确定的最佳条件下,最终获得石英精矿产率为85.86%,其中+0.10 mm粒级石英精矿SiO2品位为99.50%、含铁0.047%,-0.10 mm粒级SiO2品位为99.10%、含铁0.062%。试验结果较为满意,可为该石英石的提质除铁工艺流程提供技术依据。

石英石 除铁 反浮选 MD捕收剂

石英是花岗岩、片麻岩和砂岩等各种岩石的重要组成部分,在大陆地壳中含量仅次于长石,资源量丰富。石英化学式为SiO2,三方晶系,多呈透明或半透明状,所含杂质不同颜色也有差异。因石英材质具有无污染、刮不花、燃不着等优点而广泛应用在室内装饰材料方面。石英石的开发利用在我国城镇化进程中具有广阔的应用前景,加强对其除杂提纯具有重要意义。

安徽某矿业公司石英石原矿SiO2含量偏低,而铁含量远超国家标准,限制了其市场销售。公司曾委托某单位进行磁选除铁试验,最终石英精矿铁含量难以降低到0.07%以下,效果不理想。应该矿业公司要求,华唯金属矿产资源高效循环利用国家工程研究中心有限公司对该石英石进行选别除铁试验,并取得满意的试验结果。

1 矿石性质

安徽某石英石属风化花岗岩型矿床,呈白色略带灰色,岩石断面可明显观察到黄褐色风化赤褐铁表层,体中裂隙中可见到赤褐铁层及周边被赤褐铁浸染的石英石,夹杂少量片状黑云母及粒状黑色含铁矿物等。对该石英石进行化学多元素分析,结果见表1。

表1 矿石化学多元素分析结果 %

成分SiO2FeAl2O3TiO2K2ONa2O其他含量97.500.510.390.140.470.0321.309

表1表明,石英石中SiO2品位为97.50%,有害物质主要为Fe及Al2O3,含量分别为0.51%、0.39%。因此,该石英石选别的目的主要是除去其中的铁,提高SiO2品位。

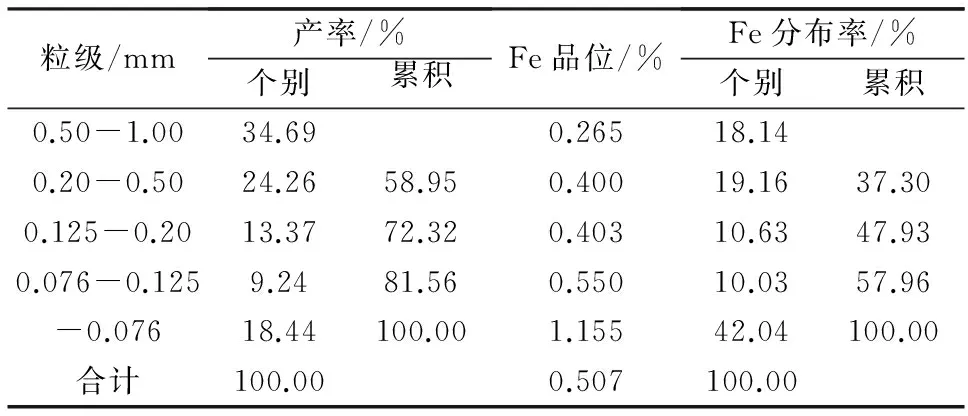

为查明矿石中铁的分布特征,通过制备试验矿样进行粒度筛析,分析铁在各粒级的分布,筛析结果见表2。

表2 粒度筛析结果

表2表明,石英石中的铁在各粒级的分布表现为粒度越细,含量越高。石英石硬度较高,莫氏硬度可达7.8,铁矿物硬度较低。矿石在破碎过程中,矿物相互挤压,铁矿物较先脱落解离,表现为-0.076 mm粒级中铁含量最高。+0.125 mm粒级中可明显观察到黑色片状及粒状杂质,以及被铁矿物浸染程度不同的黄褐色石英。尽量减少石英精矿中含铁连生体含量是降低精矿铁品位的关键因素,因此有必要在选别前进行适度的磨矿。

2 试验工艺流程的确定

目前,获得低铁石英精矿的选矿工艺主要有:①手选—焙烧—水淬碎解—筛分—细粒酸浸—粗粒再焙烧—碎解—酸浸工艺,存在能耗高、环境污染大、产量小的缺点;②破碎—洗矿—筛分抛细粒—磨矿—弱磁选—强磁选工艺,产品SiO2含量低,杂质多,洗矿筛分抛细粒去铁时,石英损失大;③破碎—磨矿—弱磁选—强磁选—浮选—酸浸工艺。

结合矿石性质和工艺,确定采用弱磁选—反浮选—筛分—粗粒强磁选工艺流程进行试验。该工艺流程特点有:

(1)若浮选前进行强磁选,需处理全部给矿。不仅需处理量较大的强磁选机,还要在浮选前设置较大体积的浓缩设备。在探索试验中,分级后 -0.10 mm粒级浮选后精矿中铁品位低于0.1%, +0.10 mm粒级占原矿量的40%~50%,减少了强磁选机的处理量,且强磁选对粗粒级除铁效果更好。

(2)对分级后+0.10 mm和-0.10 mm粒级分别浮选,需要2个系列浮选设备,而先浮选后分级只需1个系列浮选设备,简化了浮选作业。

(3)该工艺相比其他工艺,流程短,减少了处理时间,降低了生产周期。

磨矿细度、浮选捕收剂种类和用量以及浮选次数等是影响石英石精矿选矿指标的因素,分别对其进行条件试验,以确定工艺流程的最佳条件。

3 试验结果与讨论

3.1 磨矿细度条件试验

磨矿细度是精矿中铁含量能否达到要求的决定性因素。磨矿细度条件试验采用弱磁选—反浮选流程进行,捕收剂选择我中心研发的MD混合捕收剂,试验流程见图1,结果见表3。。

图1 磨矿细度条件试验流程

表3 磨矿细度对石英精矿指标的影响 %

表3表明,随着磨矿细度的增加,石英精矿铁含量和铁回收率均呈先快后慢的下降趋势,并在磨矿细度为-0.076 mm含量大于55%时,铁含量和回收率趋于稳定,分别在0.15%、30%以下,指标较好,此时精矿产率变化幅度不大,在90%左右。因此选择适宜的磨矿细度为-0.076 mm占 55%。

3.2 弱磁选试验

在磨矿细度-0.076 mm占55%的条件下进行弱磁选条件探索试验。结果表明最佳磁场强度为200 kA/m,此时试验结果见表4。

表4 弱磁选试验石英精矿指标 %

产率铁品位铁回收率99.500.39077.46

表4表明,弱磁选在最佳磁场强度为200 kA/m时,可得到铁含量为0.38%、铁回收率为77%的石英精矿,说明该石英石中铁主要以弱磁性矿物为主,强磁性矿物少量。

3.3 脱泥试验

为降低入浮铁含量、减少浮选药剂用量,采用虹吸脱泥法对弱磁选石英精矿进行脱泥试验,试验结果见表5。磨矿—弱磁选—脱泥数质量流程见图2。

表5 脱泥试验石英精矿指标 %

脱泥条件编号产率铁品位铁回收率198.000.34586.69295.500.27969.39394.390.25461.63492.790.25261.37

表5表明,脱泥试验最大脱泥产率为5%,此时可脱除弱磁选石英精矿中约40%的铁。

图2 原矿弱磁选—脱泥试验数质量流程

图2表明,通过弱磁选—脱泥可除去原矿中超过50%的铁,效果明显。以该流程的石英精矿作为给矿,进行反浮选试验。

3.4 反浮选试验

3.4.1 捕收剂种类筛选试验

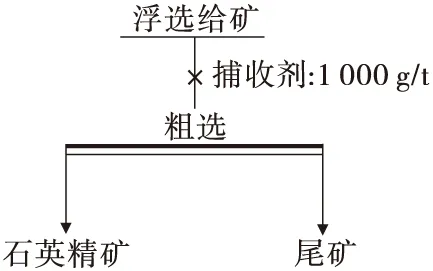

我中心研制生产的除铁捕收剂,广泛用于多种非金属的浮选除铁。固定捕收剂用量为1 000 g/t(对给矿),以MKY、MD、石油磺酸钠及氧化石蜡皂为捕收剂进行反浮选除铁试验,工艺流程见图3,结果见表6。

图3 反浮选捕收剂种类筛选试验工艺流程

表6 不同捕收剂对石英精矿指标的影响 %

表6表明,在相同用量下,4种捕收剂均可将石英精矿中铁含量降低至0.12%~0.2%。其中以MD为捕收剂选别所得精矿铁含量和回收率最低,因此确定MD为浮选试验除铁捕收剂。

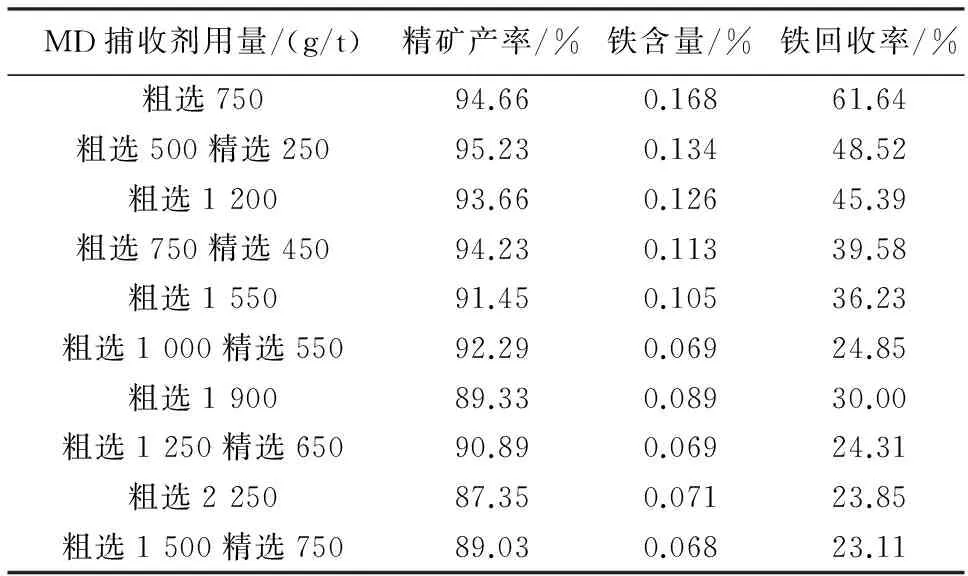

3.4.2 MD用量及1次粗选与1粗1精反浮选对比试验

反浮选粗选前加入少量硫酸以清洗净化石英表面,增强选别效果。探索试验结果表明,反浮选次数1~2为宜,在不同药剂总用量下对作业给矿进行1次粗选与1粗1精反浮选对比试验,结果见表7。

表7 不同MD用量及1次粗选与1粗1精反浮选对比石英精矿指标

表7表明,随着捕收剂MD总用量的增加,石英精矿产率减小,铁含量及回收率明显降低;药剂总用量相等时,分段加药浮选可获得更好的除铁指标。综合考虑确定反浮选MD用量为粗选1 000 g/t给矿,精选550 g/t给矿,最终可获得铁含量为0.069%的石英石精矿。

3.5 强磁选试验

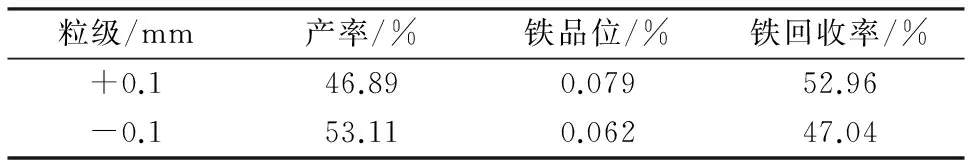

为确定反浮选石英精矿中残余铁矿物主要赋存的粒级,对其进行0.10 mm粒度筛析,结果见表8。

表8 浮选精矿0.10 mm粒度筛析结果

表8表明,+0.10 mm粒级中铁含量未能达到铁含量≤0.07%要求,可对该粒级产品进行强磁选进一步除铁。-0.10 mm粒级产品铁含量达标。脱泥—反浮选有效除去了石英石中赤褐铁矿等弱磁性铁矿物,尤其是细粒级中的弱磁性铁。+0.10 mm粒级浮选石英精矿在磁场强度为955 kA/m条件下进行了强磁选试验,最终将铁含量降至0.047%。

4 全流程试验

在上述试验确定的最佳条件下,对石英石原矿进行弱磁选—脱泥—1粗1精反浮选—0.10 mm粒级分级—+0.10 mm粒级强磁选全流程试验,最终可获得产率为45.87%、SiO2品位为99.10%、含铁0.062%的-0.10 mm石英精矿和产率为39.99%、SiO2品位为99.50%、含铁0.047%的 +0.10 mm石英精矿。数质量流程见图4,精矿化学多元素分析结果见表9。

表9表明,石英石经过该工艺流程处理,铁含量显著降低,SiO2品位明显提升,精矿指标全面达到了协议要求。

图4 全流程试验数质量流程

表9 石英精矿化学多元素分析结果 %

5 结 论

(1)安徽某石英石SiO2品位为97.50%、含铁0.51%,弱磁选试验表明铁主要以赤褐铁等弱磁性矿物形式存在,铁含量超标是限制其工业应用的主要原因。

(2)根据矿石性质和常规的提质除铁工艺流程,在条件试验的基础上,固定磨矿细度-0.076 mm占55%,弱磁选和强磁选磁场强度分别为200 kA/m、955 kA/m,采用磨矿—弱磁选—脱泥—1粗1精反浮选—0.10 mm粒度筛分—+0.10 mm粒级强磁选工艺流程处理该矿石,最终取得了+0.10 mm粒级石英精矿SiO2品位为99.50%、含铁 0.047 0%,-0.10 mm粒级石英精矿SiO2品位为99.10%、含铁0.062%,精矿总产率为85.86%的技术指标,实现了石英石的提质降铁,满足生产要求。该流程可根据要求,通过增加精矿酸浸工艺进一步降低铁含量。

(3)1粗1精反浮选捕收剂MD用量为(935+515)g/t,浮选指标较好。MD具有良好的选择性和捕收能力,推荐现场使用。该试验结果可为该石英石的提质除铁提供技术依据。

Beneficiation Experiment of Quality Improving and Iron Removal on a Quartz Ore from Anhui

Wang Kuan1,2Peng Xiaomin1,2Jin Hengyang1,2

(1.National Engineering Research Center of Huawei High Efficiency Cyclic Utilization of Metal Mineral Resources Co.,Ltd.;2.Sinosteel Maanshan Institute of Mining Research Co.,Ltd.)

There is 97.5% SiO2and 0.51% iron in a quartz ore from Anhui. Iron mainly exists in the form of low intensity magnetic mineral, iron content cannot reduced to lower of 0.07% only through magnetic separation. In order to remove iron and increase purity of quartz, experiments on low intensity magnetic separation-desliming-reverse flotation-classification-high intensity magnetic separation was conducted on the basis of ore property. At the optimum condition, quartz concentrate with yield rate of 85.86%, content of SiO2is 99.50% and iron content is 0.047% for +0.10 mm, content of SiO2is 99.10% and iron content is 0.062% for -0.10 mm. Test result is satisfactory, and can provide technical basis for quartz quality improving and iron removal.

Quartz, Iron removal, Reverse flotation, MD collector

2015-08-25)

王 宽(1964—),男,高级工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。