硅锰冶炼炉炉底凝结物拆除控制爆破

2015-01-17龙昌军农青凤梁建铭宋其程

龙昌军 农青凤 梁建铭 宋其程

(广西金建华爆破工程有限公司)

硅锰冶炼炉炉底凝结物拆除控制爆破

龙昌军 农青凤 梁建铭 宋其程

(广西金建华爆破工程有限公司)

炉底凝结物在高温拆除过程中存在非常大的风险,而生产企业为了尽快恢复生产,停炉淋水降温15 d后即要求用爆破法拆除凝结物,民用爆破器材特别是普通工业雷管在高温条件下易发生早爆、自爆,而导爆管超过40 ℃后即熔融,采用金建华公司生产的瞬发电雷管,并进行高温试验,结合现场实际情况,实施高温拆除爆破,提前完成拆除任务,获得了满意的效果。

高温 凝结物 瞬进电雷管 隔热防护

必晟矿业有限公司冶炼厂由于冶炼炉底部硅锰水凝结,无法正常生产,需要停产检修,虽然经过了几天的冷却,但凝结的硅锰块温度仍高达400 ℃。由于硅锰块温度高,有可能使装入炮孔内的爆破器材产生自燃、自爆。为尽快处理硅锰凝结物,恢复生产,采用高温爆破技术和控制爆破技术,顺利完成爆破作业,达到预期目的。

1 工程概况

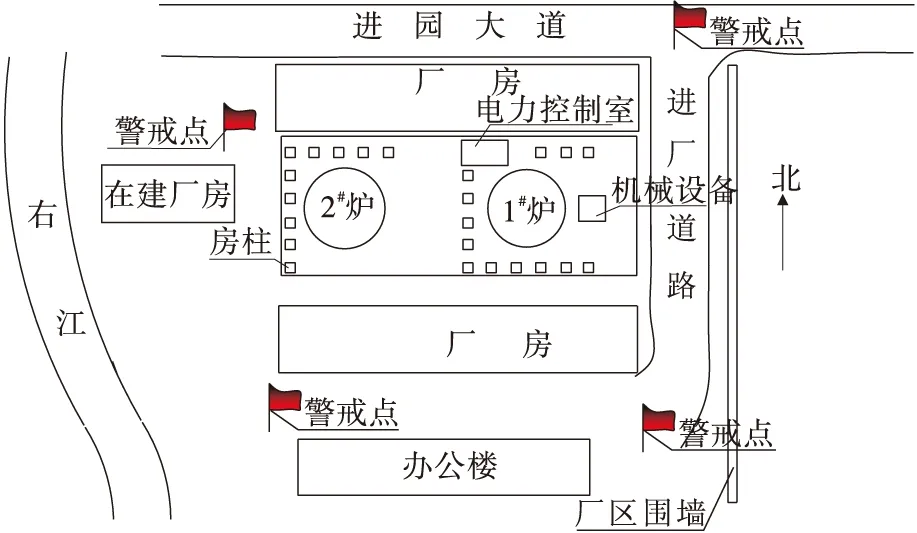

必晟矿业有限公司拥有4台25 000 kVA矿热炉,矿热炉在生产过程中,炉壁和炉底会产生大量的高温凝结物,每生产一段时间后,需停炉清除。此次需爆破清除炉底凝结物的1#矿热炉位于生产区厂房底层,外层为钢质结构,呈圆柱形,高约5 m,直径约10 m,有4个2.5 m×2 m投料与翻料口,且均有钢质防护门。四周有很多厂房立柱,距矿热炉最近的约5 m;北面20 m处为厂房;西面35 m处为2#矿热炉;正南方向15 m处为半成品包装厂房,200 m处为办公楼;东面约4 m处为翻矿用机械设备,约30 m处为进厂道路;二楼西北方向约5 m处为电力控制室。爆破周围环境及警戒示意见图1。

2 爆破方法选择

为确保矿热炉炉底凝结物拆除工程安全、快速进行,并保护炉体不受破坏,必须根据周围环境、矿热炉结构、凝结物性质、工期要求确定出合理的、切实可行的控制爆破方案。

炉底凝结物厚约3 m,以硅锰合金为主要成分,炉渣的单轴抗压强度大,属难爆破介质,由于炉底凝结物在钻孔和装药爆破过程中炮孔温度都比较高,为预防早爆的发生又能使爆破达到预期的效果,爆破钻孔孔深不宜超过1.2 m,孔径则以40~42 mm为宜。

图1 爆破周围环境及警戒示意

根据爆区环境调查并结合爆破安全规程的相关规定,冶炼炉残留物拆除可采用爆轰撕裂法及爆破劈裂法,浅孔爆破劈裂法具有钻孔工作量小、爆破速度快、成本低、效率高和工期短的优点,根据本次爆破特点,生产单位停炉时在炉底部正南方向已切割有一2 m×2 m出渣口,决定采用浅孔梯段劈裂法控制爆破方案。矿热炉剖面见图2。

图2 矿热炉剖面(单位:m)

3 雷管高温试验

金建华公司对自产的瞬发电雷管进行了6次高温试验,每次试验5发,将电雷管成品放入金属防护罩内放入100 ℃烘箱烘4 h,未出现电雷管爆炸,但雷管脚线绝缘层软化后粘在一起,取出试验产品再进行通电起爆试验,所有试验品完全爆炸。

在现场测量每个炮孔的温度,并选取温度最高的几个炮孔及150 ℃以下的几个炮孔进行雷管高温试验,每个温度段按有隔热防护与无隔热防护各试验2个炮孔,共试验3次,试验时长为10 min,试验结果见表1。

表1 电雷管高温试验结果

注:在现场雷管高温试验时,爆破员将绑在木棍上的2发雷管分别放入2个炮孔内,从楼梯爬出矿热炉并关好防护钢板门的时间为9 s,从装药到爬出矿热炉的时间约5 s。

4 爆破参数设计

4.1 梯段高度

梯段高度是劈裂法爆破工程的重要参数之一,直接影响到拆除炉渣的效率、钻孔爆破的次数、技术经济指标和爆破作业安全。结合现场炉渣性质特点及凝结物厚度,梯段高度以0.6~1 m为宜,根据现场试爆,梯段高度取0.8 m。

4.2 孔径与底盘抵抗线W

采用φ42 mm钻头,垂直钻孔。

底盘抵抗线W计算公式:

W=(0.4~1.0)H ,

(1)

式中,H为梯段高度,0.8 m。

计算得出底盘抵抗线W=0.32~0.8 m,取0.3 m。

4.3 孔深L

孔深L计算公式:

L=h+H ,

(2)

式中,h为超深,h=6D,D为炮孔直径,m;H为梯段高度,0.8 m。

计算得出超深h=0.252 m;孔深L=1.052 m,实取1 m,用1.2 m钻杆钻孔即可。

4.4 孔距a和排距b

采用梅花形布孔,宽孔距,小抵抗线。为确保爆破效果,取排距b等于底盘抵抗线,即b=0.3 m。

孔距a计算公式:

a=2b ,

(3)

计算得出孔距a=0.6 m。

4.5 炸药单耗q与单孔装药量Q

单位炸药消耗量根据爆破介质性质、临空面以及装药方式不同有较大差异,浅孔爆破单耗q=1.0~2.0 kg/m3;为保证顺利爆破清除炉底残留物,又不损坏设备,爆破炸药单耗q取1.65 kg/m3。

单孔装药量Q计算公式[1]:

Q=qv ,

(4)

式中,q为单位炸药消耗量,kg/m3;v为单孔爆破的炉结物体积,v=aWL,0.18 m3。

计算得出单孔药量Q=0.297 kg,实取0.3 kg。

4.6 装药结构与堵塞

采用连续装药结构(图3),由于爆破体的炮孔温度很高,多在150~400 ℃,爆破器材虽然做了防热处理,但仍不能确保早爆事故的不会发生。为确保爆破效果,经过多次现场不堵孔试爆,孔网参数调整为0.6 m×0.3 m,台阶高度H取0.8 m,单孔药量增至300~400 g(根据现场凝结物材质结构不同)后爆破达到较满意的效果,爆破亦未对周边设备造成损坏,因此,决定采用不堵塞爆破[1-2]。

图3 装药结构

4.7 起爆网络

采用φ35 mm乳化炸药,半秒电雷管和导线,MF-100型发爆器起爆。爆破点周围附近为建(构)筑物,所以必须控制最大一次起爆药量,当一次起爆药量较大时宜采用孔内分段延期起爆网络。因此,采用串联电爆起爆网路,并根据最大一次起爆药量严格控制一次爆破的孔数。

4.8 爆破振动

根据《爆破安全规程》(GB 6722—2003)及周围爆破环境特点,由于高炉低于电力控制室且为钢结构,根据最大单响药量Q'计算公式[1-3]:

Q'=R3(V/K)3/α,

(5)

式中,V为保护对象质点允许振动速度,4.5 cm/s;R为爆心至建筑物的距离,5 m;K,α分别为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,根据《爆破安全规程》,本次爆破取K=80,α=1.5。

计算得出最大单响药量Q'=0.395 kg。爆破时根据现场情况及爆破试验结果调整一次起爆药量,这样能更有效控制单次齐爆破产生的爆破危害。

因炉内凝结物温度高,为确保爆破施工人员在爆破装药过程中的安全,进入炉内爆破作业人员控制在1~2人,以便装药完毕后以最快速度撤离,每次起爆孔数不超过2个炮孔,因此,最大一次起爆药量不会超过允许药量。

5 爆破安全防护措施设计

5.1 爆破防护措施

矿热炉凝结物爆破清除过程中主要的危害是炽热的爆破飞溅物、爆炸冲击波以及早爆等。

(1)爆破时会产生少量飞溅物,由于4个投料口有防护钢门,主要在炉壁开口处及距开口约5 m处各挂双层钢丝防护网及3~4层防坠网,可以把大部分飞散物挡在炉膛内,达到防护目的。

(2)由于爆破在炉内且低于电力控制室、人员撤至安全距离外,因此不考虑爆破冲击波的影响。

(3)装药前除爆破员进出的2个料口,其余料口先将钢质门关紧,提前按要求做好料口的防护措施,并确保炉体内水蒸气浓度和温度不会对施工人员造成伤害。

(4)施工及爆破期间应做好警戒工作,所有人及设备必须全部撤离至安全警戒范围以外。

(5)根据现场炮孔高温雷管试验结果,此次爆破炮孔最高温度为350 ℃,在正式爆破时由2名爆破作业人员分别从2个投料口进入炉内装药,必须在10 s内完成装药并撤出关好门。在进入炉内装药前将已装好的起爆药包连接在已短接的主起爆线上,装药人员装完药爬出投料口关门时,立即将主起爆线连接到起爆器并充电,防护门关好马上起爆,整个过程在12 s内完成。

(6)每次爆破只能有2名有经验且动作麻利的爆破员装药,每次每人最多只能装2个炮孔,只要有一名爆破员装药完成,另一名无论是否装药完成都必须同时撤离现场。

(7)爆破员撤离到安全地点的通路必须畅通无阻。

5.2 安全隔热措施

(1)距离装药时间较长的条件下可向高温凝结物表面淋水、炮孔注水及鼓风降温,尽量使凝结物温度降到100 ℃以下;但准备装药时不可进行表面淋水和炮孔注水,因为炮孔内温度很高,注水后会产生大量的水蒸气,对施工人员造成伤害,因此,爆破前不宜用水降温,只可鼓风降温。

(2)装药前现场用无防护及有防护的雷管做耐高温试,记录好每次的试验结果,并根据雷管自爆时间实施爆破作业。

(3)按试验结果确定制作隔热起爆药包,即将药包用石棉布包缠2~3层后敷上一层耐火水泥,起爆雷管的脚线也包缠2~3层石棉布(包缠长度至露出炮孔),然后装入耐热PVC管(PVC管硬度适中容易放入炮孔),管的两头用耐火水泥封堵。

6 爆破效果

此次高温凝结物爆破虽然采用不堵孔爆破方式,但仍达到了预期的爆破效果,提前完成了凝结物拆除工作,爆破过程中除有个别很小块凝结物飞出第二道防护网外,大部分飞散物落在炉膛内,剩余部分落在第二道防护网内。从此次爆破效果看,高温凝结物拆除爆破在较高的温度下只要经过现场试验及精心设计,在不堵孔的情况下仍可达到较好的爆破效果,多挂几层防坠网可达到满意效果,其成本远低于胶质皮带,又易于施工。

7 结 语

此次高温凝结物拆除爆破,结合隔热防护电雷管高温试验结果,控制单次起爆孔数,不堵孔,达到较满意的拆除爆破效果,也保障了施工人员的安全。采用防坠网与普通钢丝网防护飞散物,达到了与胶质皮带相同的防护效果,且成本显著;药包隔热防护采用外包耐热PVC管替代惯用的黄泥包裹外层,不但起到了一定的隔热效果,而且装药较容易。此次高温凝结物拆除爆破的成功经验对类似工程爆破具有一定的借鉴意义。

[1] 汪旭光.爆破手册[M].北京:冶金工业出版社,2010.

[2] 刘殿中,杨仕春.工程爆破实用手册[M].北京:冶金工业出版社,2003.

[3] 车文彩.爆破技术[M].北京:军事谊文出版社,1994.

2015-07-01)

龙昌军(1973—),男,经理,工程师,533000 广西自治区百色市右江区建华路8号。