双效精馏-吸附联合工艺处理DMF废水

2015-01-16郑辉东王良恩

郑辉东,顾 尧,王良恩

(福州大学化学化工学院,福州 350108)

1 引言

N,N—二甲基甲酰胺(DMF)是一种化学性质稳定、沸点高、性能优良的有机溶剂,在制革、化工、医药、农药等各个生产行业应用广泛。但以上工业生产排出的废水中含有大量DMF,每年仅制革行业排放的含DMF废水就有约1亿吨[1]。

DMF可以经过呼吸道、消化道和皮肤进入人体内,会刺激损害人的眼睛,并造成肝功能障碍,具有一定的毒性。我国职业性接触毒物危害程度分级确定DMF为II级(中度危害),美国确定DMF为人体可能致癌物质。我国地面水中最高容许质量浓度推荐值是25mg/L。

在一些化工生产中,由于DMF仅作为有机溶剂而不发生化学反应,在量上几乎没有损耗,因而会全部进入生产废水中。且DMF化学性质稳定,化学式为(CH3)2NHCHO,其分子端部是两个甲基,BOD/COD为0.065,难生物降解。因此,如不对DMF废水加以处理,将会对环境造成严重污染。

目前,国内外处理含DMF废水的主要方法有生物法(降解)、物化法(吸附、萃取)、化学法(催化氧化、超临界水氧化、碱性水解)[2]。值得注意的是,DMF是一种较昂贵的化工产品,而生物法、化学法都是将DMF分解去除后随废水排放,这就造成了巨大的资源浪费。因此,本文主要讨论物化法。

在现有的工业应用中,对于高浓度的DMF废水一般采用的方法是直接精馏处理,分离DMF与水,回收的DMF回用于生产。但该方法能耗较高,且当废水中的DMF浓度较低时,回收成本将会大幅度增加。也有一部分工厂采用萃取蒸馏[3],用氯仿(CHCl3)做萃取剂,萃取液经过减压蒸馏除去氯仿,然后再精馏得到99%以上的DMF回收利用。萃取精馏全过程相较于直接精馏,能耗和设备投资大大降低。但这种方法中使用的萃取剂是氯仿,其毒性十分强,是三致产品,已被禁用,如果用在DMF萃取中,会造成产品的二次污染。

本文对DMF废水处理技术进行研究,针对上述已有工艺的一些缺点进行改进,提出了一种节能环保的双效精馏-吸附联合工艺,为DMF废水处理或现有DMF废水处理装置的改进提供了一种新思路。

2 DMF废水处理——双效精馏-吸附联合工艺

2.1 双效精馏-吸附联合工艺介绍

为了避免直接精馏的耗能问题,以及萃取精馏中萃取剂毒性的问题,本文提出采用双效精馏法对DMF废水进行处理,并回收DMF。多效蒸馏是将塔分成能位不同的多塔,能位较高塔的塔顶蒸汽向能位较低塔的再沸器供热,同时自己也被冷凝,这具有非常明显的节能效果。在采取多效蒸馏节能时,考虑到节省的能量和增加的投资设备之间的关系,一般采用双效或三效精馏较经济合理。

又由于在工程实践中发现,在精馏过程中有部分DMF分解生成二甲胺(DMA)和甲酸,其含量大大超出了国家氨氮含量的排放标准,因此需要处理。由于DMA浓度很低,若用直接精馏法耗能太大,因此考虑用吸附法吸附DMA,使废水达到国家排放标准。笔者考虑采用大孔树脂为吸附剂。因为大孔吸附树脂的孔径与比表面积都比较大,在树脂内部具有三维空间立体孔结构,具有物理化学稳定性高、比表面积大、吸附容量大、选择性好、吸附速度快、解吸条件温和、再生处理方便、使用周期长、宜于构成闭路循环、节省费用等诸多优点。选取合适的吸附剂及用量就可使废水达到排放标准。

双效精馏-吸附工艺流程见图1。

图1 双效精馏-吸附联合工艺流程

图1中,一效塔(T-101)与二效塔(T-201)组成双效精馏,低浓度的DMF废水F1进入T-101进行一定程度的提浓,塔顶采出废水,塔釜排至蒸发器E-201,蒸出的含DMF的气体进入二效塔T-201,继续进行精馏,侧线采出DMF产品。其中T-201能位较高,因此将T-201塔顶蒸汽向能位较低塔T-101的再沸器供热,同时自己也被冷凝,这样具有非常明显的节能效果。被再沸器E-102冷凝的废水中有部分DMF分解生成的DMA,以及残留的极少量的DMF,将其送入吸附塔T-103进行吸附,使最终的排放水达到国家排放标准。由此形成了双效蒸馏-吸附联合工艺,既将高价值的DMF进行了回收,又使得废水达到排放标准,是一种既能回收资源,又节能环保的工艺过程。

2.2 双效精馏-吸附联合工艺工程应用实例

本文以某三氯蔗糖生产公司DMF废水单塔回收装置改造为例阐述双效精馏-吸附联合工艺。该公司需处理的物料为稀DMF溶液,流量为5t/h,组成为:DMF15%,三氯乙烷1%,水84%。要求得到的DMF产品质量分数大于99.8%。

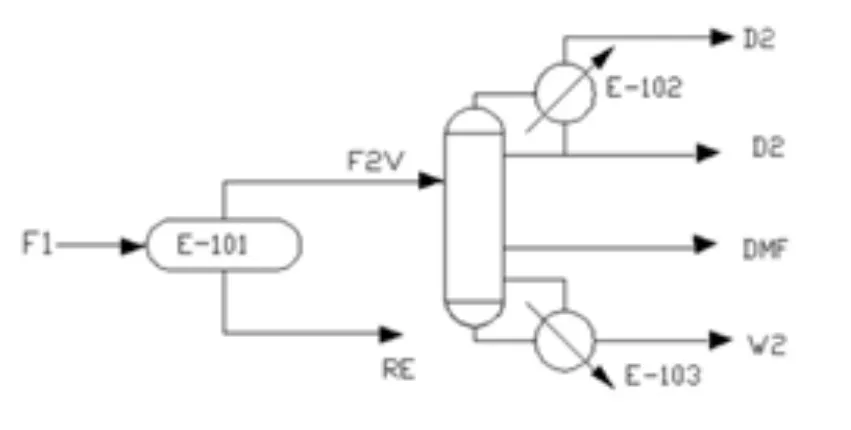

其原工程采用的工艺单塔精馏,工艺流程见图2。由于原料带有一定的残渣,于是先将进料进入蒸发器蒸发,然后进入DMF精馏塔,从侧线采出DMF,塔顶排出废水,但该废水达不到国家排放标准。

图2 单塔工艺流程图

针对原有工程耗能以及排放水不达标的问题,应用双效精馏-吸附工艺将单塔装置进行改造。为降低能耗,在原有装置上增加一个DMF预提浓塔,与原有装置组成双效精馏,旨在将第二效塔顶蒸汽经过蒸汽引射加压后用于第一效蒸馏塔的汽相蒸发。为使废水能达到国家二级排放标准,将最后一个塔的塔顶废水送入吸附塔进行DMA、DMF吸附,最终使得排放水达标。其工艺流程图如图1。

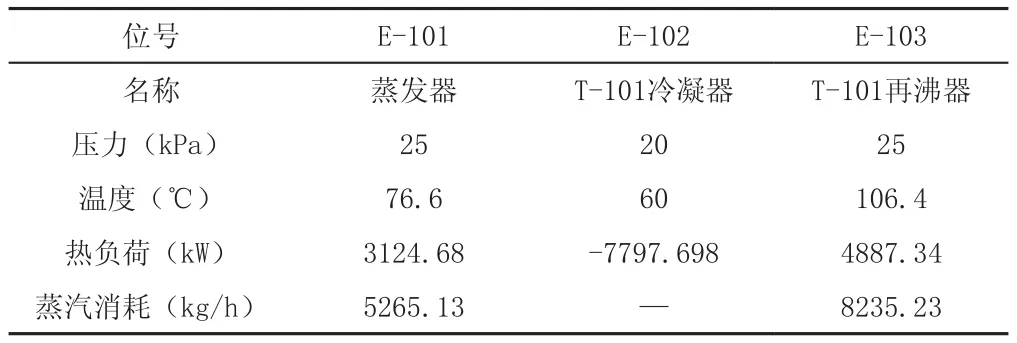

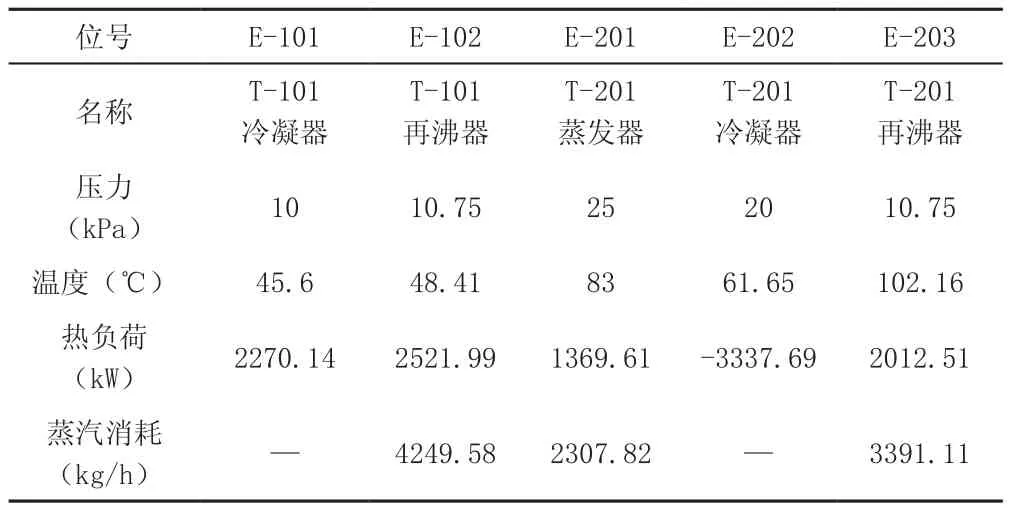

精馏过程中,单塔、双塔工艺的热量衡算分别见表1、表2。

从表1可知,原有的工艺处理了5t/h含量为15%的DMF溶液,所需要消耗蒸汽13.5t/h,每吨DMF溶液的蒸汽能耗为2.84t蒸汽(考虑5%的散热损失)。

从表2可以求出达到相同的分离要求,新工艺所需要的蒸汽为9.5t/h。还可看出二效塔的冷凝器的热负荷为-3337.69kW,大于一效塔塔釜的热负荷,压力也大于一效塔的塔釜,且T-201冷凝器与T-101再沸器温差相差10℃以上,因此如果将第二效的蒸汽利用起来,其完全可满足第一效所需的蒸汽。因此新工艺所需的蒸汽为5.7t/h,节省能耗约为40%。双效精馏每吨DMF溶液的蒸汽能耗约1.2t蒸汽(考虑5%的散热损失)。

表1 单塔工艺热量衡算

表2 双塔工艺热量衡算

由单塔、双塔比较可以看出,单塔时,由于DMF溶液很稀,导致再沸器热负荷十分大,处理每吨DMF溶液的蒸汽能耗为约2.84t蒸汽,该方法十分耗能。而双效蒸馏中,利用二效塔的蒸汽去加热一效塔塔釜,使得热量得以集成,处理每吨DMF溶液的蒸汽能耗只需1.2t蒸汽,大大降低了能耗,是一种很好的分离DMF稀溶液的方法。

该公司采用新工艺后,第二效蒸馏塔塔顶蒸出的物料大概含有4%左右的DMA和0.5%左右的DMF,而国家氨氮含量二级排放标准为50mg/L,因此该废水中的DMA含量大大超出了国家氨氮含量的排放标准,因此需要处理。双效精馏-吸附工艺流程将未达标的废水送入吸附塔(T-301)进行大孔树脂吸附,最终的水质结果为DMA<50mg/L、DMF<25mg/L、COD<500mg/L,达到了国家废水排放的二级标准。

3 结论

双效精馏-吸附联合工艺处理中低浓度的DMF废水具有以下有特点:

(1)采用双效精馏替代单塔直接精馏,既可对DMF进行回收,又大大节省了能耗。

(2)该工艺选择吸附法吸附由于DMF分解产生的DMA以及残余的极少量的DMF,使废水排放达到国家二级标准,节能环保。

(3)该工艺具有节能、减排、成本降低、产值增加等优点,整个过程中没有引入有害物质,并可将DMF、DMA等变废为宝,大大减少了污染,保护了环境。

双效精馏-吸附联合工艺对于处理大量含其他杂质的中低浓度的DMF废水或对现有DMF废水处理装置的改进也具有启示性的意义,如果得以实施,必将会为节能减排、环境保护做出巨大贡献。

[1]刘志国.DMF废水资源化无害化处理研究[D].南京:南京工业大学,2005.

[2]宋珊珊,张林生.N,N—二甲基甲酰胺(DMF)废水处理研究进展[J].江苏环境科技,2007,20(3):67-70.

[3]胡湖生,杨明德,叶血清,等.萃取—吸附法处理二甲基甲酰胺(DMF)废水的实验研究[J].环境科学研究,2004,17(4):40-43.