节能降耗的着力点在主要用能设备

——加西贝拉公司建立能源管理体系案例

2015-01-15金晨洋胡锦彦

◆严 彪 金晨洋 胡锦彦 / 文

节能降耗的着力点在主要用能设备

——加西贝拉公司建立能源管理体系案例

◆严 彪 金晨洋 胡锦彦 / 文

引言

近年来,在“能源开发与节约并举,把节约放在首位”的方针指引下,我国能源节约与资源综合利用取得显著成绩,但是与发达国家相比,我国单位GDP能耗仍处于一个较高的水平。加西贝拉压缩机有限公司作为一个年度综合能耗高于一万吨标准煤的制造型企业,实施能源管理、节约能源资源,既是必须完成的任务,也是重要的社会责任。为进一步落实能源管理工作,2013年,公司着手建立能源管理体系,并于2014年3月,通过上海质量体系审核中心的认证审核。本文主要介绍了加西贝拉公司能源管理体系的特点以及实施案例。

1 公司能源管理体系建立特点

1.1 领导重视,全员参与

2013年9月,公司成立能源管理体系领导小组,公司总经理为组长,主管生产的副总经理为副组长,各厂厂长、次级用能单位负责人为组员,企业管理部为体系建设管理部门,动力安全部为能源管理职能部门并负责日常能源管理工作,下设两名专职能源管理员。各次级用能单位也指定专人参与公司能源管理体系工作。另外,公司鼓励基层员工参与能源管理、提出节能减排建议,并给予奖励。

1.2 能源目标、指标层层分解,能源管理方案做支撑

根据公司实际能耗情况,将能源目标、指标分为公司级、厂级、次级用能单位级、用能单元级四级;各次级用能单位根据本单位的实际能耗情况,将公司下达的目标、指标再分解至水、电、天然气、蒸汽等各种能源,真正做到了层层分解、环环相扣。

为保证能源目标、指标的完成,根据评价出的优先控制能源因素,在2014年初,制定了39项能源管理方案,其中包括更换高能耗机电设备、燃气设备改造等等。在实施过程中,又不断挖掘出新的重要能源因素并通过技术、管理的改进,对能源管理方案加以补充。

1.3 以主要用能设备经济运行管理为抓手,落实能源管理

依据“二八”原则,公司认为控制主要用能设备的能耗是落实能源管理的关键。截至2014年12月,公司共识别出49台/套主要用能设备。

为科学有效管控主要用能设备能耗,动力安全部牵头组织各次级用能单位制定有针对性的经济运行管理制度,从设备运行、维护保养、生产安排等方面做出规定,将主要用能设备的单耗指标转化为温度、压力等能耗运行参数指标,定期形成经济运行分析报表,寻找节能潜力。

2 公司能源管理的实施案例

总装车间共有两台电泳干燥炉,其单台功率达80千瓦,天然气耗量约为70立方/时,为公司级主要用能设备。对2013年总装车间的能耗进行分析,得出两台电泳干燥炉的用电量占车间总用电量之比达到37%;而车间的所有天然气消耗均在电泳干燥炉,其能耗占总装车间总能耗比例超过58%,为车间最主要的用能设备。所以,对电泳线能耗的控制十分重要。

2.1 成立电泳干燥炉的经济运行管理小组

2014年1月,总装车间成立了由工艺、设备、管理、工程技术、操作者等人员组成的电泳干燥炉的经济运行管理小组(下称“管理小组”),按照能源和耗能工质种类,对电泳线用能进行分解,识别重要能源因素,制定能源管理方案,实施节能改进,并制定经济运行管理制度。

2.2 识别重要能源因素

2.2.1 识别影响电泳干燥炉天然气消耗的重要能源因素

干燥炉的燃烧机燃烧天然气产生的热量通过循环风机直接送入炉内对工件进行加热,燃烧热损失主要为烟气排放热损失、不完全燃烧热损失、散热损失等。根据热力学第一定律,对电泳干燥炉热量从输入、输出和热损失建立平衡关系(见表1所示)。

由表1可以得出干燥炉的天然气利用率仅为54.3%,而所有的热损失中占比最大的是烟气排放热损失,占比达39.7%。由此,我们得出,影响天然气消耗的主要能源因素为烟气排放带走的热量。

由于干燥炉加热工艺采用的是与工件直接接触加热的方式,而加热燃烧机产生的CO2气体对工件表面质量有一定的影响,所以设计时,在炉顶用排量为3500立方/小时的引风机从炉内抽气,以避免CO2气体与工件的充分接触。这样的方式,导致烟气与工件换热不足,烟气的排放热损失过大。

2.2.2 识别影响电泳干燥炉电力消耗的重要能源因素

电泳干燥炉的正常运行需要多种类型的泵与风机的参与,其中耗电最大的油漆循环泵功率为15千瓦,需24小时连续运行,一天耗电约360千瓦时。油漆循环泵的作用是搅拌油漆以保证工件表面油漆成分的均匀性。而实际生产时,不同时间段进入电泳干燥炉的工件量有很大的差别。而电泳干燥炉的油漆循环泵是根据最大工件量配备的,所以存在一定的节能空间。

2.3 电泳干燥炉的节能改进分析

根据识别出的重要能源因素,2014年2月,管理小组对干燥炉的废气排放方式和油漆循环泵进行了节能改进分析。

2.3.1 干燥炉废气排放方式改进分析

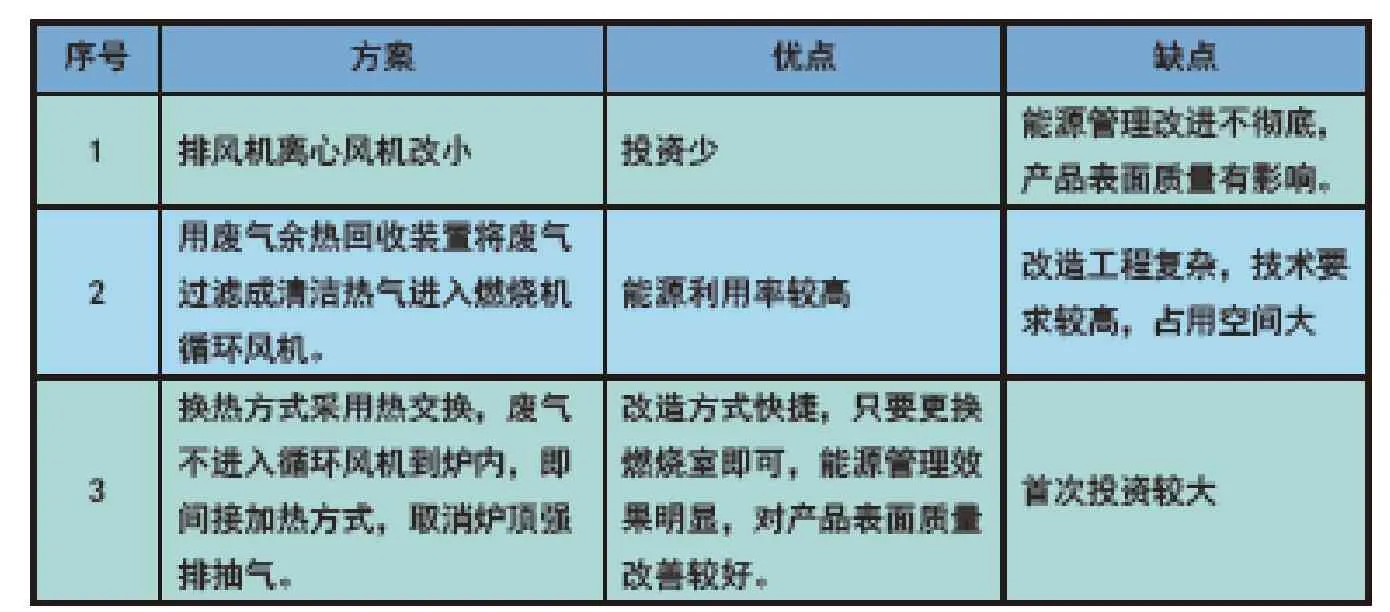

管理小组针对干燥炉废气排放方式进行了讨论分析,得出了以下几种改进方案,各种方案的优缺点如表2所示。

通过以上方案比较分析,能源评审小组一致认为方案3最为合适。首先间接换热方式使得燃烧产生的CO2气体与工件进行隔离,有助于产品表面质量的改善。其次,燃烧产生的烟气量小于800立方/时,完全满足微正压排放的要求,即无需引风机,可大幅降低烟气排放热损失。再次,烟气引风机的功率为3千瓦,两台共6千瓦,若能关停,每年可节电近50000千瓦时(干燥炉直接改间接加热的预计效益参见表3)。

2.3.2 油漆循环泵的变频改造分析

车间的电泳漆循环流量处于过循环状态,尤其是电泳槽内无工件时油漆循环量大,电力浪费较严重。

表1 干燥炉热平衡测试结果

经过讨论分析,管理小组决定对电泳干燥炉的油漆泵加装变频器并进行电路控制改造,使其频率随工件量的变化自行调整,能够有效减少电力消耗。初步测算变频改造的节电量可达30%~40%,年节电量将超过70000千瓦时。

表2 干燥炉改进方案

表3 干燥炉改间接燃烧的效益分析表

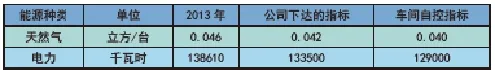

表4 电泳干燥炉的月度能耗指标

表5 电泳干燥炉能源管理实施方案

2.4 制定电泳干燥炉能源目标、指标

根据以上的节能分析,结合公司下达的电泳干燥炉的月度能耗指标,管理小组制定了车间自控的电泳干燥炉的月度能耗指标(参见表4所示)。

2.5 制定并实施电泳干燥炉的能源管理方案

2.5.1 制定能源管理方案

为了实现电泳干燥炉的月度能耗指标,管理小组制定相应的能源管理方案(见表5所示)。

2.5.2 实施能源管理方案

2014年5月至6月,分别对1号、2号电泳干燥炉实施了直接改间接换热项目,并同时取消了炉顶引风机。同期,又进行了循环泵变频改造,经过调试,泵的运行频率在35—40HZ。

2.6 制定电泳干燥炉经济运行管理制度

在电泳干燥炉节能改造的同时,管理小组制定了《电泳干燥炉经济运行管理制度》,保证技术节能与管理节能齐头并进。

《电泳干燥炉经济运行管理制度》从开机、运行、关机、检修四个方面,对燃烧机、电泳线、干燥炉等各设备的参数设定经济运行指标,并制订了相应的“点检表”“检修表”“经济运行分析表”等表单。

2.7 对电泳线实施能源管理的效果

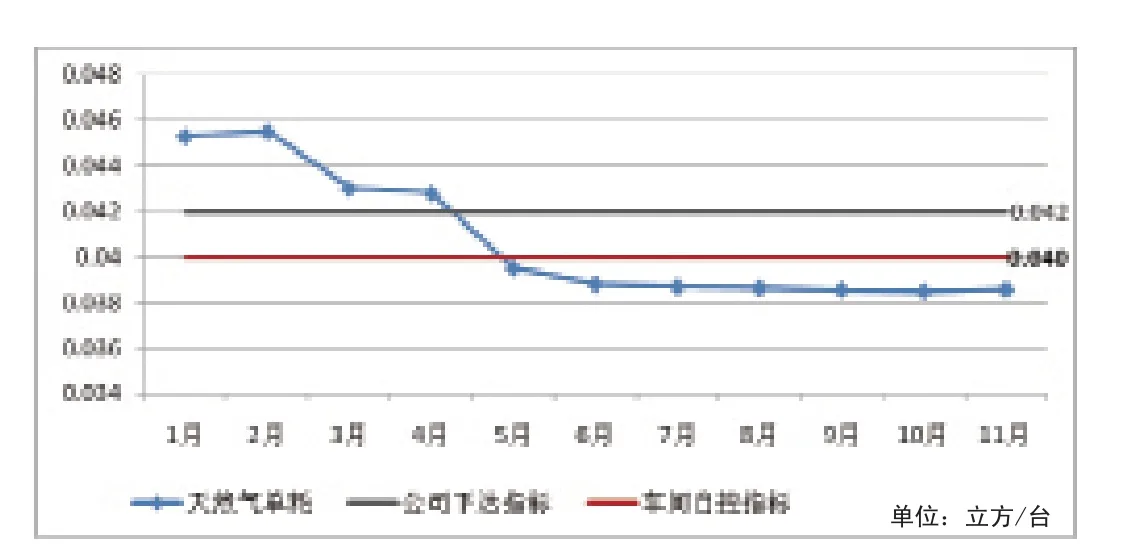

2.7.1 电泳干燥炉天然气能耗

通过电泳干燥炉换热方式改进,以及经济运行管理,天然气耗量大大降低。从图1可以看出,从2014年5月份开始,电泳干燥炉天然气能耗降低至0.04立方/台以下;6-11月,其天然气能耗稳定在0.0385立方/台左右,可见能耗控制优于预期值。

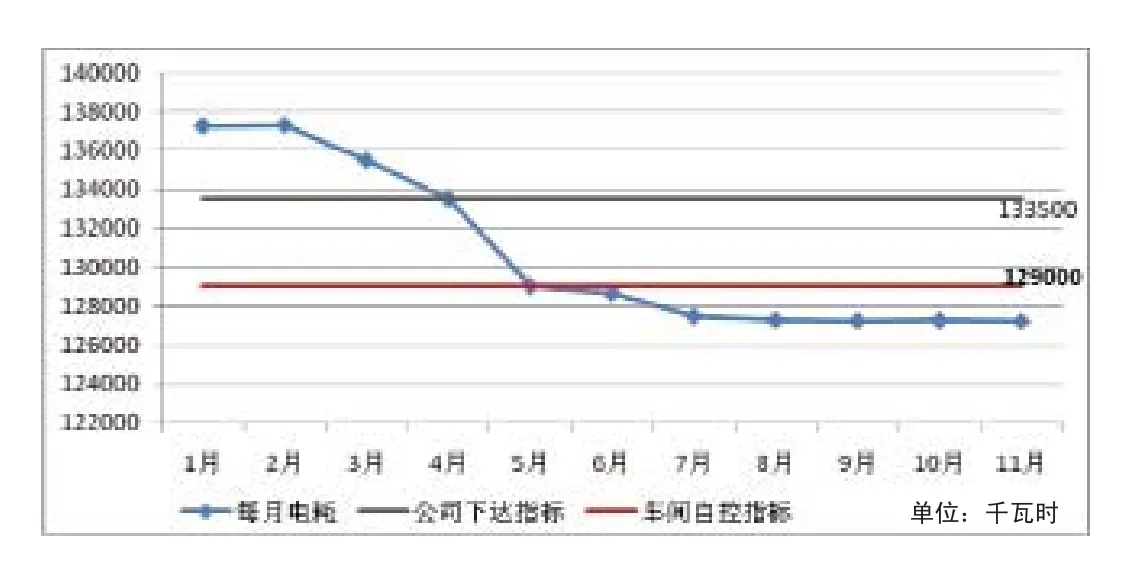

2.7.2 电泳干燥炉电耗

通过取消干燥炉炉顶引风机以及循环泵的变频改造,2014年6月份,电泳干燥炉月电耗下降至129000千瓦时以下,初步达到车间自控指标;7月份,管理小组对电泳干燥炉生产以及检修时间进行控制,电泳干燥炉电耗进一步降低;7-11月份,电泳干燥炉月电耗稳定在127500千瓦时左右,达到了控制效果(参见图2所示)。

2.7.3 经济效益与社会效益

电泳干燥炉实施能源管理后,对比2013年的能耗水平,可以每年节约天然气96200立方,减少电耗135700千瓦时,即节约145吨标煤,减少325吨二氧化碳排放,经济效益超过52万元。

3 结语

通过建立和有效实施能源管理体系,规范了公司能源管理行为,提高了员工的节能意识,减少了能源浪费,提高了能源利用率,获得巨大的经济效益,降低了企业运行成本。同时,减少了二氧化碳等温室气体、有害气体、废水、固体污染物等各种污染物的排放,履行了企业的节能减排责任,有助于企业永续发展。

图1 2014年电泳干燥炉天然气能耗及对标图

图2 2014年电泳干燥炉电耗及对标图

(略)

(作者单位:加西贝拉压缩机有限公司)