贯流风叶超声波焊接机的自动化*

2015-01-15陈源,丁斌

陈 源,丁 斌

(1.华中科技大学 制造装备工程中心,湖北 武汉 430074;2.广东順威精密塑料股份有限公司,广东 佛山 528305)

0 引言

随着工业自动化的快速发展,早在20世纪末,焊接行业的自动化程度就很高了[1-3]。但超声波塑料焊接,特别是在接口比较复杂的时候,其自动化的实现存在很大困难[4]。超声波塑料焊接是将超声波通过焊头传导至塑料焊接件上,使塑料焊接面因受超声波作用而产生剧烈磨擦,磨擦热使塑料接合面熔化而完成胶合。该技术具有焊接速度快,焊接强度高,密封性好,成本低廉,清洁无污染且不会损伤工件等优点[5]。目前广泛使用的超声波塑料焊接机大部分都是半自动的,强烈地依赖操作人员,而操作人员不得不忍受焊接时的刺激噪声。实现全自动的超声波塑料焊接是提高生产效率,改善工人工作环境的关键手段。

本文针对贯流风叶这种产品,全面介绍了使用全自动超声波焊接机对其进行焊接的工序,分析了各个工序存在的难点以及相应的解决方案,提供了一种可行的贯流风叶超声波焊接自动化解决方案。

1 焊接机焊接的产品

本文以一款九节的贯流风叶产品为例来介绍全自动超声波焊接机的焊接过程。这款九节的贯流风叶产品由九节中节风叶组成,每节中节风叶包含35片叶片,另外包含两端的端盖,共由11个部件焊接十次而成。其中九节中节风叶均相同,故整个风叶产品由三种不同零件组成。

图1 贯流风叶产品及其零件

在焊接接面上,除了右端盖与其左侧的风叶节之间为圆环面焊接,其它九处焊接均为沿圆形分布的35道弧形焊接口,如图1所示。所以,整个风叶焊接下来,对焊接过程中的位置精度、焊接力大小控制、焊接强度等都有较高的要求[6-8]。

2 全自动超声波焊接的过程

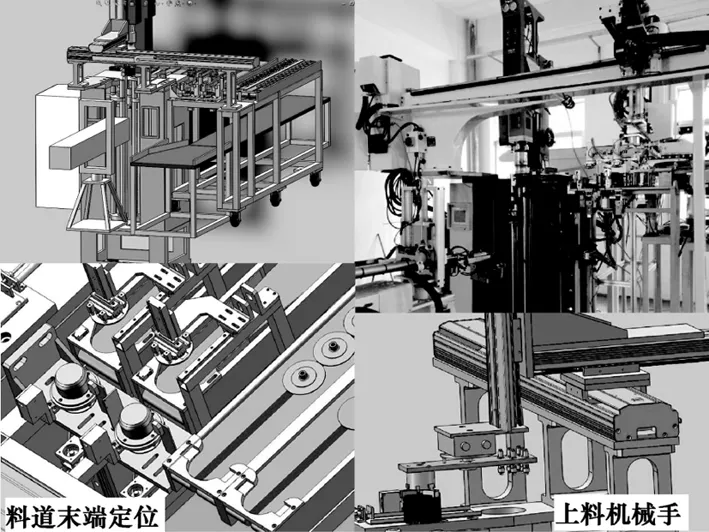

全自动超声波焊接机主要由一台超声波焊接机、上料机械手、四条料道及料道末端的定位系统构成,如图2所示。

图2 自动焊接机结构示意图

2.1 零件的自动上料

焊接机的上料部分由四条料道组成,其中两条分别负责左右端盖的上料,另外两条则负责中节风叶的上料。之所以要两条料道负责中节风叶的上料,原因是中节风叶料道末端有径向及周向的精确定位,这个定位需要一定时间,而贯流风叶产品主要焊接零件为中节风叶。为了保证中节风叶的上料节奏能够跟得上焊接节奏,所以提供了两个料道进行中节风叶的上料。

四个料道的上料方式均采用皮带轮的形式,且每个料道最后都布置有一个零件的定位装置。在需要进行焊接的三种零件中,中节风叶和左端盖是需要进行35道叶片焊接,故需要周向的角度定位,而右端盖只需要进行轴心的定位。中节风叶和左端盖均通过在周向某个确定角度预设缺口来实现周向定位。

在料道上,左右端盖均采用U型开口的定位板进行轴心的定位,随着皮带轮的输送,当端盖会最终停在定位板预先设置的卡口位置,保证其轴心定位。然后,左端盖会被带有六个真空吸盘的三轴机械手吸附,并输送到由四个内活动杆构成的竖直焊接道上。焊接道中的放左端盖的工作台具备旋转自由度,加上配套的传感器,就可以实现左端盖的周向角度定位。

中节风叶的定位则是通过与其配型的定位座来实现。在两个中节风叶输送带的末端,均布置有两轴机械手。这个机械手将输送带终端的中节风叶夹持到与其配套的中节定位座上。当中节风叶放置在中节定位座上时,其轴心位置就确定了。然后,通过定位座的旋转以及布置在其外围的传感器,就可以将中节风叶旋转到确定的周向位置,实现其周向角度定位。

2.2 零件的焊接进料

零件的自动上料实现了大量零件有序的以确定的姿态布置到要求的位置上。而零件的焊接进料则是将所需的零件按焊接顺序依次输送到焊接位置上,是保证自动化焊接正常进行的重要工序。

首先,上料机械手的前端切换为真空吸盘,吸附传送带料道上已经做好轴心定位的左端盖,并将其放置在焊接道中的焊接座上,焊接座旋转,通过配套的传感器对左端盖的周向角度进行定位,将其旋转到预设的角度。

而后,上料机械手的前端切换为夹持气爪,夹持已经在中节定位座上已经做好轴心及周向角度定位的中节风叶,将其放置在焊接道中。由于中节风叶与左端盖的位置已经对应好,通过焊接头下压中节风叶即可将中节风叶上的35片叶片的焊接端嵌入到左端盖上对应的35个焊槽中。当中节风叶和端盖的焊接面达到结合压力后,超声波焊接部分即开始工作,通过换能器将电能转换为超声波频段的振动,并传递到塑料焊接面上,形成局部高温后融合在一起,实现焊接[9]。

上料机械手的夹持气爪在两个中节风叶料道上轮流夹持已经定位好的中节风叶,直到完成九节中节风叶的焊接。此后,上料机械手前端切换为真空吸盘,吸附传送带料道上做好轴心定位的右端盖,将其放置在最上端的中节风叶上。焊接头完成右端盖的焊接后,整个贯流风叶产品的焊接就完成了。

最后,由四条不锈钢杆形成的焊接道张开,下料机械手夹持已经焊接好的贯流风叶装箱。同时,下一件贯流风叶的焊接也开始进行。

3 实现全自动过程中的难点及解决方案

3.1 三种不同零件的自动上料

要实现自动化的大批量焊接作业,首先就要保证大量零件的自动上料。这一步,要实现初始批量包装的产品能够按照既定的顺利到达焊接道。

对于左右端盖,由于其结构呈片状,且有上下面之分,故采用先用振动盘分好上下面后用皮带送到既定位置的方式。中节风叶的的上料则采用两级皮带的形式,第一级大皮带有多行多列,可以直接将装箱的中节风叶一层层放置其上,第二级皮带则为单列式,保证中节风叶单件有序的到达料道末端。

在三种零件到达料道末端后,依据其可夹持面的不同特征,左右端盖采用真空吸附上料,中节风叶则采用夹持气爪上料。而真空吸盘和夹持气爪则集成在了上料机械手末端,并能实现随时切换。

3.2 复杂焊接口之间的对接

每个中节风叶上有35片叶片,同时在与叶片的对应侧上有35个深度约1 mm的弧形焊接槽,而焊接时要将叶片的焊接端插入到相应的焊接槽里。由于叶片分布并不规整,要保证35片叶片全部准确插入焊接槽,必须保证两个焊接件的轴心位置和周向角度均对应。这个工作现在一般都是由人工完成,实现其自动化是贯流风叶从半自动焊接到全自动焊接的一个重大难点。

为了保证零件的轴心定位,就要保证左右端盖及中节风叶的外圆面的精度。这个通过对模具的控制来实现。而零件的周向角度定位,首先在零件的外圆面上预留一个1 mm×1 mm×1 mm的立方缺口,在对零件实现圆周上的角度定位时,通过激光传感器来辨别这个缺口,从而保证零件的周向角度在预设位置上。

4 结论

通过本文对全自动超声波焊接机焊接九节贯流风叶的全过程描述,可以得出以下结论。

1)空调贯流风叶的超声波焊接是可以实现完全自动化的。同时,现在普遍使用的半自动人工上下料式超声波焊接机均可以通过加入类似的自动化部件来实现从上料、焊接一直到下料的自动化,可以极大的改善工人的工作环境,减弱超声波噪音对人耳的损害。

2)通过更改控制程序,本文描述的全自动超声波焊接机还可以适应其它不同规格的贯流风叶的焊接工作,利于产品的更新换代。

[1] 王彬.中国焊接生产机械化自动化技术发展回顾与展望[J].电焊机,2000(02)

[2] 佟欣.中国焊接自动化技术现状与展望[J].现代制造,2002(18)

[3] 焊接自动化[J].现代制造,2004(11)

[4] 王彬.我国焊接自动化技术的现状与发展趋势[J].电焊机,2001(06)

[5] 陶永亮.塑料焊接加工几种方法[J].塑料制造,2011,12:75-79

[6] 徐善明.超声波塑料焊接新技术与新工艺[J].声学与电子工程,1994,02:44-47

[7] 张宗波,王晓东,罗怡,郑英松,张彦国,王立鼎.超声波塑料焊接机理[J].焊接学报,2010,11:29-32+114

[8] 高阳,陈风波,赵云峰.塑料超声波焊接质量影响因素的研究进展[J].宇航材料工艺,2006,06:9-13

[9] 张泽琦.超声波塑料焊接应用技术[J].中国塑料,1995,03:51-55