赵庄煤矿瓦斯抽采系统优化研究

2015-01-13刘发义

刘发义

(晋城煤业集团 赵庄煤业有限责任公司,山西 晋城 048001)

中国是世界上煤炭资源最为丰富的国家之一,同时也是煤与瓦斯突出事故最为严重的国家。随着矿井开采深度增加,多数高瓦斯矿井已建立瓦斯抽采系统,甚至实现了地面钻井煤与瓦斯共采,但原瓦斯抽采系统已无法满足现场抽排瓦斯要求,致使瓦斯事故时常发生。

赵庄煤矿煤层透气性差,属难抽采煤层,瓦斯抽采率低。地面永久瓦斯抽采系统自2009 年投运以来,随着生产系统的延伸,抽采系统也进行了必要的延伸,但从未对系统进行评估和优化。为了最大限度地发挥系统的作用,调整系统中不合理的区段,改善矿井的瓦斯抽采效果,该矿进行了矿井瓦斯抽采管路优化,查找抽采管路存在问题,优化抽采系统,提高抽采效率。

1 赵庄煤矿抽采系统现状

赵庄煤矿主要开采3#煤层,3#煤层瓦斯含量为4.69 ~14.68 m3/t,一盘区最大瓦斯含量为14.68 m3/t,五盘区最大瓦斯含量为7.34 m3/t. 一盘区12023 巷测定3#煤层的原始瓦斯压力为0. 46 MPa,三盘区32051 巷测定3#煤层的原始瓦斯压力为0.16 MPa.3#煤层的透气性系数为0.635 7 ~7.972 7 m2/MPa2·d.瓦斯放散初速度为20 ~32 mL/s,3#煤层的百米钻孔初始瓦斯涌出量为0.011 7 ~0.330 m3/min·hm,百米钻孔瓦斯流量衰减系数为0.152 5 ~0.423 4 d-1.矿井3#煤层一、三盘区的瓦斯储量为4 405.92 Mm3,瓦斯资源较为丰富。

赵庄煤矿的瓦斯抽采方法为本煤层预抽,为提高抽采效果,长钻孔、短钻孔直径均为94 mm,采面钻孔长度为120 m 左右,掘进工作面的钻孔长度为100 m左右。回采面预抽钻孔间距2 m;掘进工作面预抽钻孔间距0.5 ~0.8 m.回采面、掘进面预抽瓦斯孔口负压均为13 kPa,采空区抽采负压5 kPa. 赵庄煤矿瓦斯含量高、煤层气储量大、煤层渗透率低,属较难抽采煤层。

当前,矿井地面永久瓦斯抽采系统安装有8 台水环式真空泵,设计规模229.7 m3/min. 抽采系统分为本煤层和采空区2 套独立系统,主管路系统由地面1 020 mm螺旋卷焊无缝钢管变井下900 mm 聚乙烯管路服务本煤层抽采,由地面630 mm 螺旋卷焊无缝钢管变井下560 mm 聚乙烯管路服务采空区抽采,分别长4 000 余m;井下支管路系统为355 mm 聚乙烯管路,约14 000 余m,服务整个矿井瓦斯抽采。

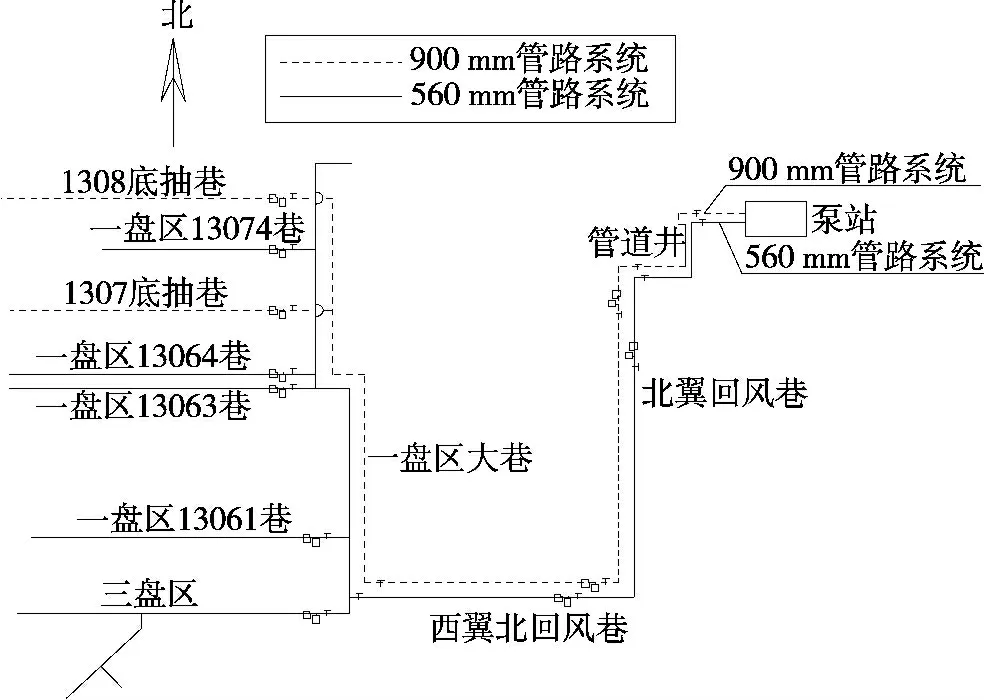

2 矿井瓦斯抽采系统拓扑关系

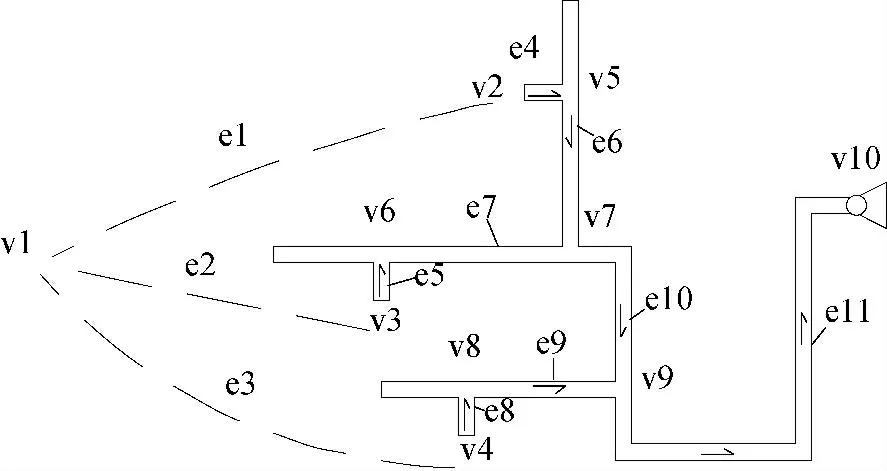

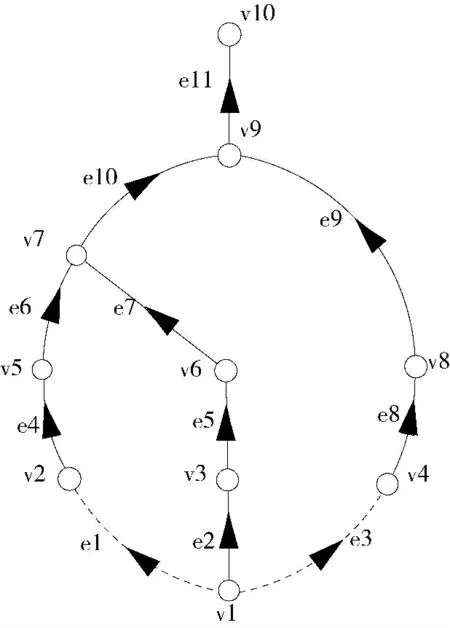

从图论的角度,抛开抽采泵、调节阀门等具体抽采系统问题,只考虑管路的连接关系,可将瓦斯抽采系统网络看作没有回路的网络树图,把整个煤层看作源,绘制出瓦斯抽采系统示意图,见图1,与其对应的网络示意图见图2,该网络有10 个节点,11 条分支。

图1 瓦斯抽采系统示意图

图2 瓦斯抽采网络关系示意图

在抽采网络中,每一分支都会有两个节点与其相对应,节点被确定为始节点和末节点,取决于网络中流体流动方向的确定。分支与节点的对应关系表可以表示流体网络的拓扑关系。

3 赵庄矿瓦斯抽采系统参数测试

2012 年11—12 月,为了获得抽采系统的真实数据,对赵庄煤业全矿井两套瓦斯抽采系统和抽采泵进行了参数特性测试。

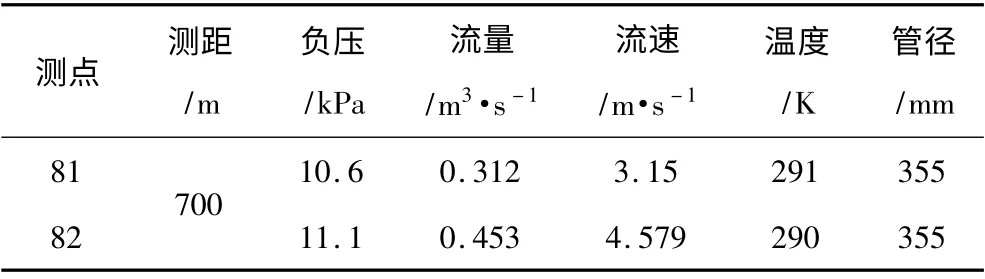

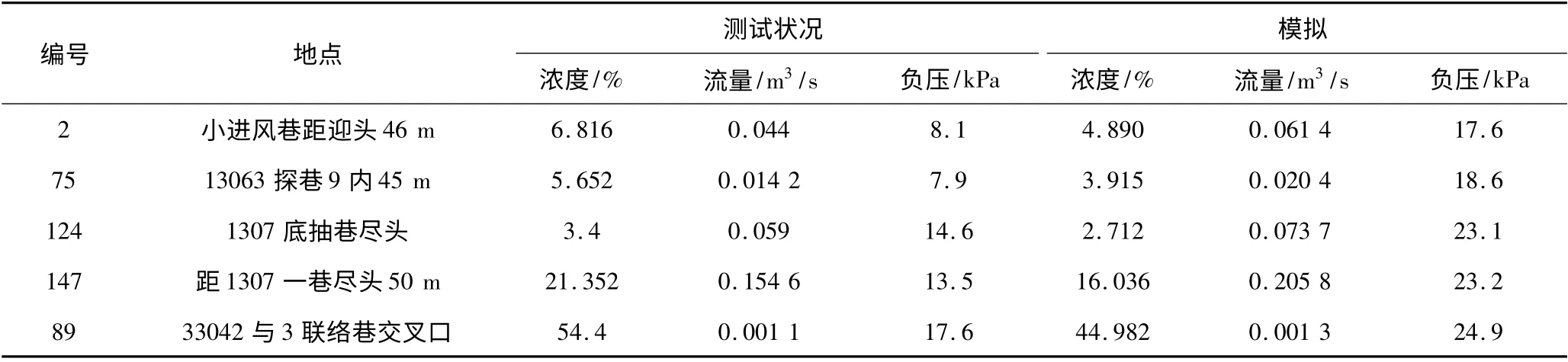

参数测定采用CJZ70 瓦斯抽放综合参数测定仪和WGCB 瓦斯抽放管路气体参数测定仪,对赵庄矿3#煤层的高位抽采钻孔、本煤层、底抽巷穿层钻孔、一盘区和三盘区的瓦斯抽采系统中瓦斯参数(浓度、流量、负压等)进行测定,管路测段参数测试记录情况表见表1.

表1 管路测段参数测试记录情况表

计算出每米管路的流阻为R =4.773 Ns2/m8;计算机模拟时每米管路的流阻选用R=4.773 Ns2/m8.

4 矿井瓦斯抽采系统调试及存在问题分析

在进行了赵庄煤矿瓦斯抽采系统普查、管路参数测试、抽采泵性能测试等工作后,获得了赵庄煤矿瓦斯抽采系统重要的基础数据,在此基础上,建立了赵庄煤矿瓦斯抽采模拟系统。初步建立模拟系统后,必须按照模拟和测试数据一致的原则对模拟系统进行调试。

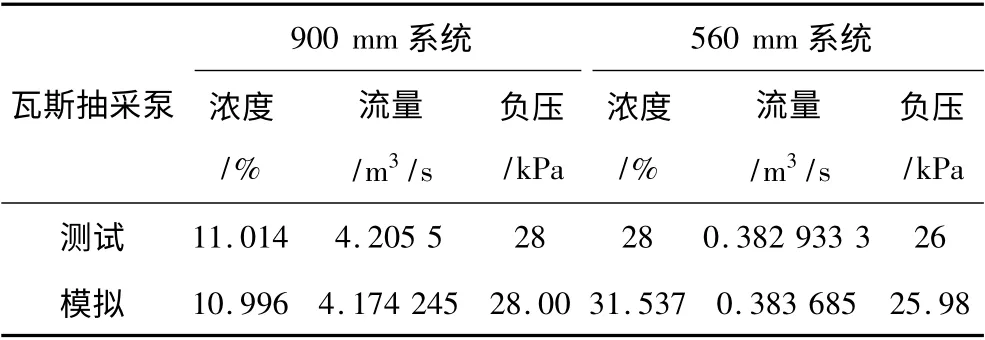

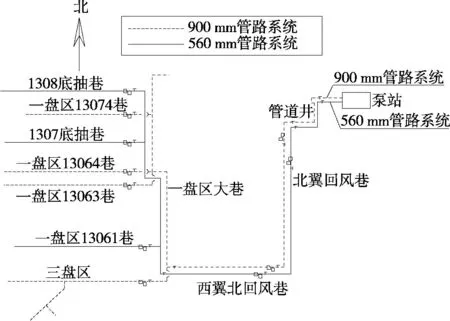

4.1 瓦斯抽采系统的调试结果

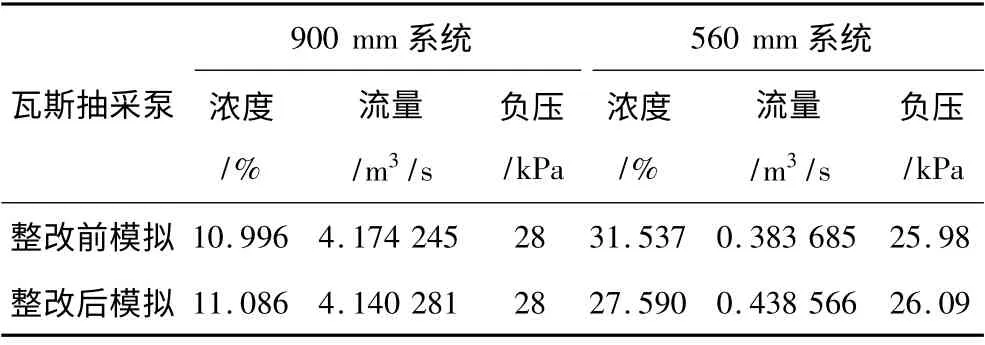

赵庄煤矿瓦斯抽采模拟系统调试按照2012 年11 月底测试时的生产状况进行。矿井瓦斯抽采泵房的测试数据与模拟结果比较见表2. 由表2 可知,模拟结果与测试数据基本一致,数据吻合性很好。说明模拟系统的调试工作已完成,符合现场实际,可应用于赵庄煤矿瓦斯抽采系统方案优化。

表2 2012 年11 月底瓦斯抽采泵模拟与测试结果表

4.2 瓦斯抽采系统存在的问题分析

通过对测试数据和测试时状况解算调试及数据分析,发现赵庄矿瓦斯抽采系统存在以下问题:

1)部分管路局部阻力过大。测试过程中,发现部分管路抽采负压变化较大,流阻与同型号其他管路差别较大,分析认为可能存在局部阻力,主要原因可能是煤渣堆积、煤泥、有积水。

2)管路存在漏风。

3)在小进风巷与探巷3 交汇处有大约10 m 长的75 mm 蛇形管,此处产生的负压损失为2.8 kPa,应将75 mm 的蛇形管更换成355 mm 的管路,减少管路阻力。

4)工作面、盘区、主系统各段管路的阻力比例:工作面两巷管路阻力不一,占比例较大的有13064巷、13062 巷,达到50%以上,这两条巷道内的抽采钻孔的孔口负压只有10.8 kPa、9.065 kPa,都低于13 kPa.盘区和主管路系统阻力所占的比例不超过40%.

根据模拟分析出,流阻过大的地方出现的问题主要是阀门问题和局部煤灰的堆积和积水问题,而出现这些问题的地点往往是一些拐角、变径处、低凹处和积水处,这些问题都造成局部阻力增大。

5 矿井瓦斯抽采系统优化

5.1 整改后瓦斯模拟抽采系统

对赵庄煤业瓦斯抽采系统的问题全部进行整改,经模拟得到的结果见表3,表4. 由表3,表4 可见,部分钻孔孔口负压由8 kPa 提高18 kPa 以上,矿井总抽采流量增加,抽采效率提高。

表3 整改前后全矿2 套抽采系统模拟结果表

表4 整改前后测点的参数对比表

5.2 瓦斯抽采系统存在问题的解决措施

1)逐点排查局部阻力过大的地点,放水或清理煤泥、积尘,解决管路堵塞或半堵塞现象,在瓦斯管道井垂直管路底部排水器放水不及时(此处容易出现冷凝水),特别是模拟结果中局部阻力大的地方应重点检查。

2)测试中发现漏风时应尽快把漏风处封闭好,使用柔软可伸缩的管路(蛇形管)替换硬塑料胶管,减少漏风。

3)小进风巷与探巷3 交汇处75 mm 的蛇形管更换成355 mm 管路,减少管路阻力。

4)支管连接主管之前应预留测点位置,为以后进行监测提供方便。

5)加强抽采系统的日常维护管理工作,提高瓦斯抽采系统的稳定性。

5.3 抽采系统优化

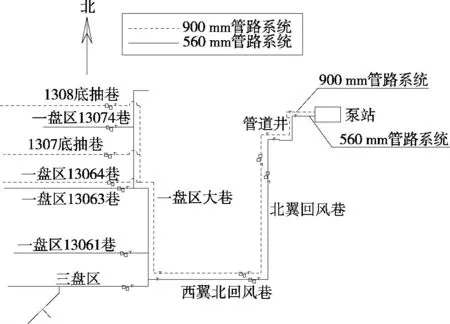

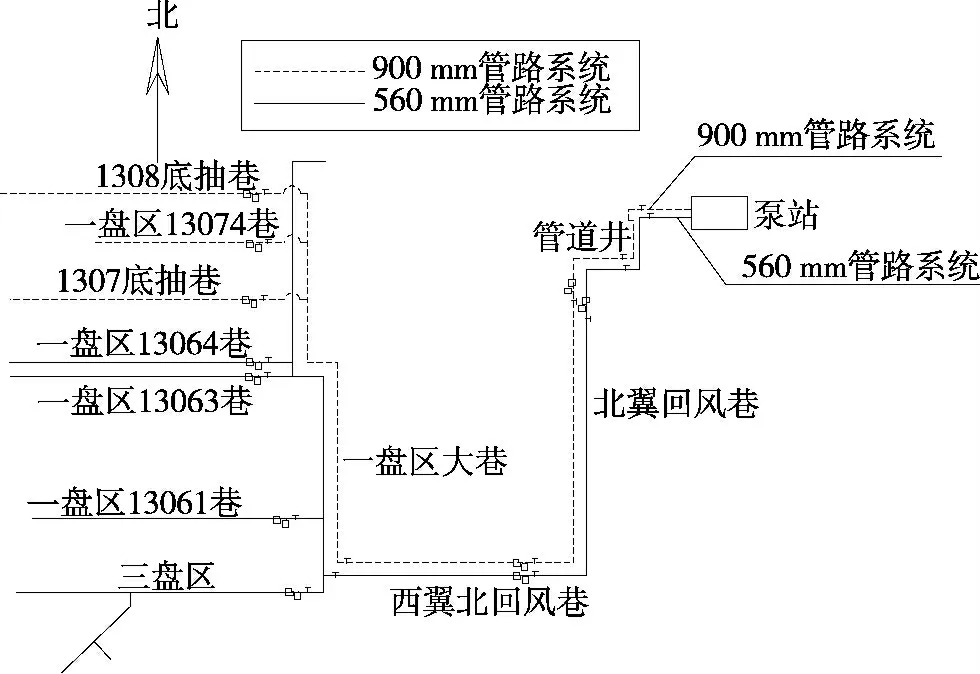

为了保证赵庄煤矿瓦斯抽采系统能够长期有效地保持良好运转,对赵庄煤矿瓦斯抽采系统管路与抽采泵的连接提出多种可行的方案。抽采泵与管路连接方案优化的原则是:1)保证降低整个抽采系统阻力。2)能够降低瓦斯抽采泵的功耗。3)提高整个系统的瓦斯抽采量、抽采率,提高瓦斯抽采钻孔的负压。

矿井的实际情况为:一盘区的13061 巷、13063巷和13064 巷、1307 底抽巷、1308 底抽巷和13074 巷接在900 mm 管路系统上,而只有三盘区单独接在560 mm 系统上。

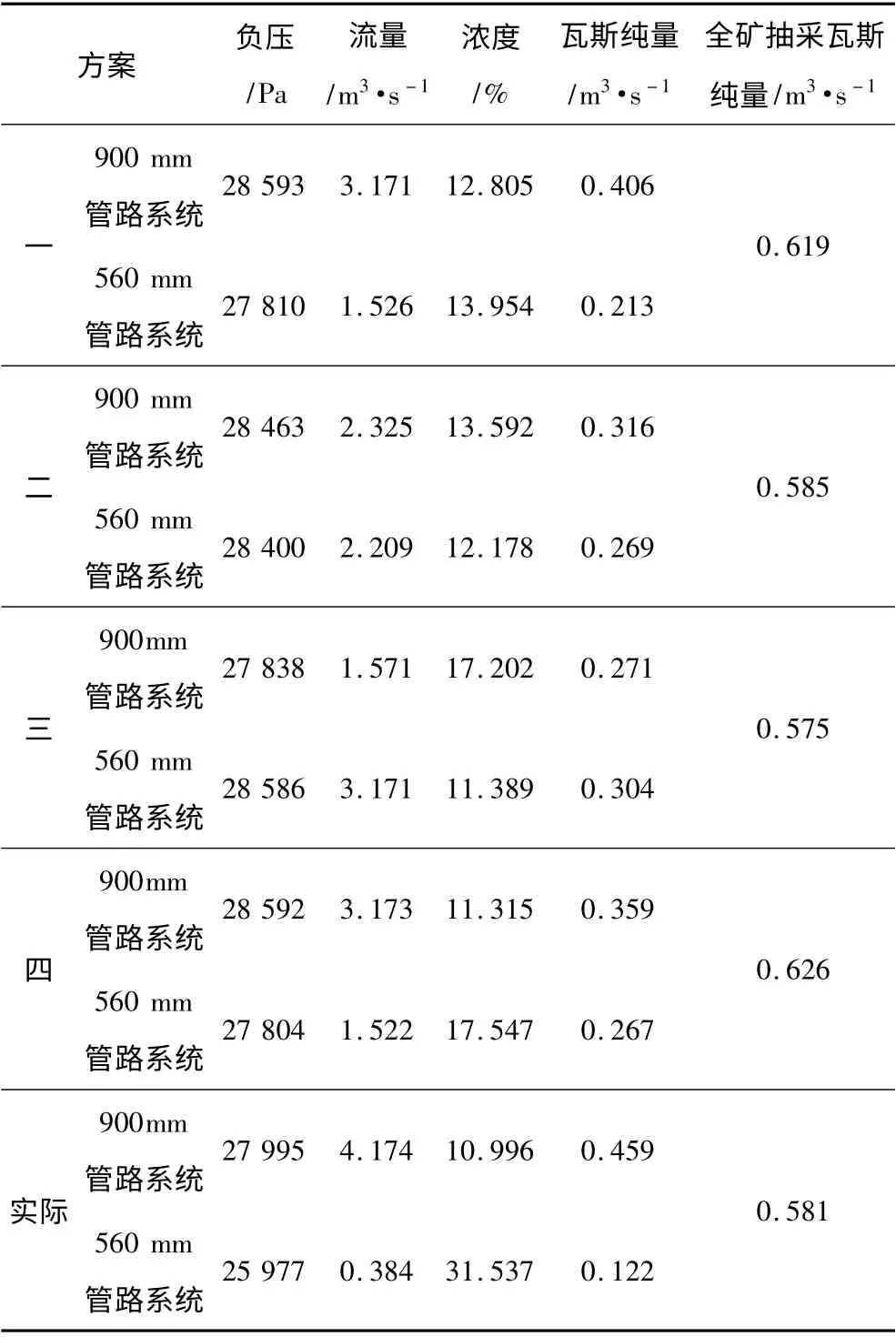

研究提出以下4 种方案:

方案一:将1307 底抽巷、1308 底抽巷和一盘区的13064 巷等抽采管路连接到900 mm 管路系统,将三盘区和一盘区的13061 巷、13063 巷、13074 巷等抽采管路连接到560 mm 管路系统。

方案二:将1307 底抽巷、1308 底抽巷和13074巷等抽采管路连接到900 mm 管路系统,将三盘区和一盘区的13061 巷、13063 巷和13064 巷等抽采管路连接到560 mm 管路系统。

方案三:将1307 底抽巷、1308 底抽巷等抽采管路连接到900 mm 管路系统,将三盘区和一盘区的13061 巷、13063 巷、13064 巷、13074 巷等抽采管路连接到560 mm 管路系统。

方案四:将三盘区和一盘区的13063 巷、13074巷等抽采管路连接到900 mm 管路系统,将1307 底抽巷、1308 底抽巷和13061 巷等抽采管路连接到560 mm管路系统。

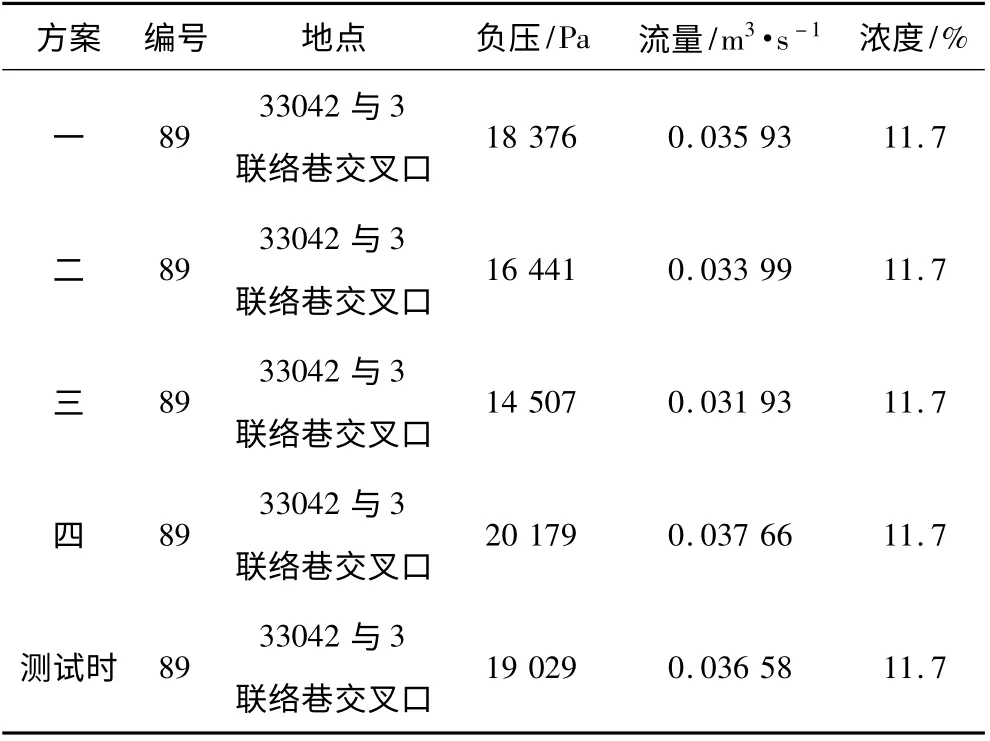

4 种方案示意图见图3 ~6. 各抽采方案模拟结果参数见表5,孔口负压见表6.

图3 赵庄矿瓦斯抽采系统优化方案一示意图

图4 赵庄矿瓦斯抽采系统优化方案二示意图

图5 赵庄矿瓦斯抽采系统优化方案三示意图

图6 赵庄矿瓦斯抽采系统优化方案四示意图

表5 4 种方案的模拟结果表

由各抽采方案模拟结果表比较看出:从全矿瓦斯抽采纯量来看方案一、方案二、方案四比实际生产中抽采量大,方案四瓦斯抽采纯量最大;从孔口负压来看,方案四与前三种方案和实际情况相比是最高的,所以方案四全矿瓦斯抽采纯量大,孔口负压高,抽采效果好。

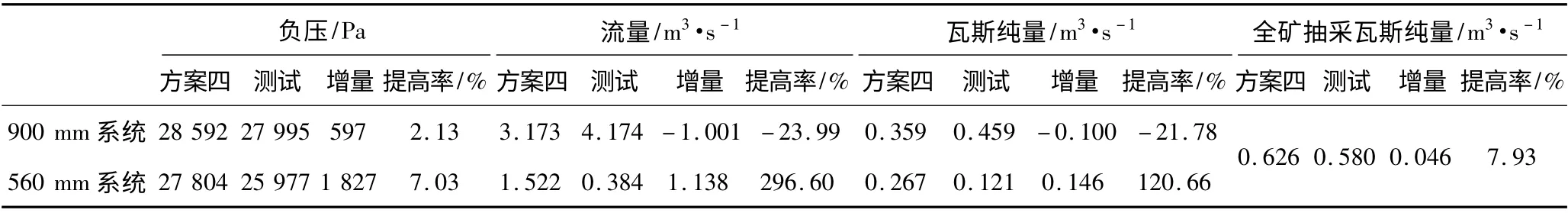

优化方案四与测试时瓦斯抽采系统参数对比见表7.由表7 可见,优化方案四与测试时瓦斯抽采系统参数对比结果为:900 mm 管路系统负压提高597 Pa,提高率2.13%,流量减少1 m3/s,抽采瓦斯纯量减少0.1 m3/s;560 mm 管路系统负压提高1 827 Pa,提高率7.03%,流量增加1.138 m3/s,提高率296.6%,抽采瓦斯纯量增加0.146 m3/s,提高率120.66%.全矿井抽采瓦斯纯量增加0.046 m3/s,提高率7.93%.

表6 同一钻孔在不同方案中的参数表

6 结 论

1)通过现场普查、测试、数据处理与分析,指明了赵庄煤矿瓦斯抽采系统管道中局部阻力过大的地点,及直角弯的塑料抽放支管漏气严重、放水器不能及时放水、支管连接主管之前没有预留测点位置等问题。

表7 优化方案四抽采参数对比表

2)以实际测试的数据为基础,建立了赵庄煤矿矿井瓦斯抽采网络解算系统,模拟结果与测试数据基本一致,数据吻合性很好符合现场实际,可应用于赵庄煤矿瓦斯抽采系统方案优化。

3)针对赵庄煤业瓦斯抽采系统中存在的问题,进行了数值模拟,给出了每种问题解决后抽采系统运行状况,证明了这些问题解决的必要性。

4)根据赵庄煤矿实际,对瓦斯抽采系统管路与抽采泵的连接方式提出了4 种可优化方案,并对4 种方案进行模拟解算,经分析对比,得出方案四比现有系统和其他3 个方案效果好,使全矿井抽采瓦斯纯量增加0.046 m3/s,提高率达7.93%.