巷道交叉点破碎区强化支护技术应用

2015-01-13杨泰

杨 泰

(晋城煤业集团 寺河煤矿,山西 晋城 048019)

煤矿生产掘进过程中,巷道交叉现象比较常见,与此同时,巷道交叉点受两次乃至多次采掘影响,应力重新分布,易造成应力集中。因此,如何加强巷道交叉点的支护是困扰很多矿井的难题[1].

寺河煤矿二号井设计生产能力180 万t/年,现主采9#和15#煤层,是晋城煤业集团的主力矿井之一。在9#煤层开采过程中,根据采掘规划的要求,九四盘区大巷与94311 工作面的巷道有多处十字交叉,出现了两帮破碎,顶板下沉等现象,尤其是94101 西巷,为盘区胶带大巷,担负着运输和行人的任务,两帮收缩量达到了900 mm,顶板下沉量达到了600 mm,严重影响了行人和运输,不得不进行扩帮卧底,增加了巷道的维护成本。为了保证巷道的正常使用,减少巷道的维护费用,必须采取一定的技术手段对交叉点巷道进行强化支护,避免多次返修。

1 工程概况

九四盘区位于寺河煤矿二号井井田西翼,为9#煤层主采盘区,94101 西巷、94102 西巷、94103 西巷分别为盘区行人运输(进风)大巷、回风大巷、材料运输大巷。该区域煤层厚度在0.8 ~1.7 m,为典型的薄煤层,其中顶板为厚度5.3 m 的粉砂岩,底板2.6 m为泥岩和细砂岩混层。掘进过程中,掘取部分直接底,保障断面的高度。

其中,3 条大巷均与94222 巷、94223 巷不同层的交叉,94102 西巷与94222 巷、94223 巷空间十字交叉,94101 西巷与94222 巷、94223 巷十字交叉,94103西巷与94222 巷、94223 巷T 字交叉。本文重点研究94101 西巷与94222 巷的十字交叉点,试验区域见图1.

2 原支护形式下巷道破坏特征

2.1 原支护设计

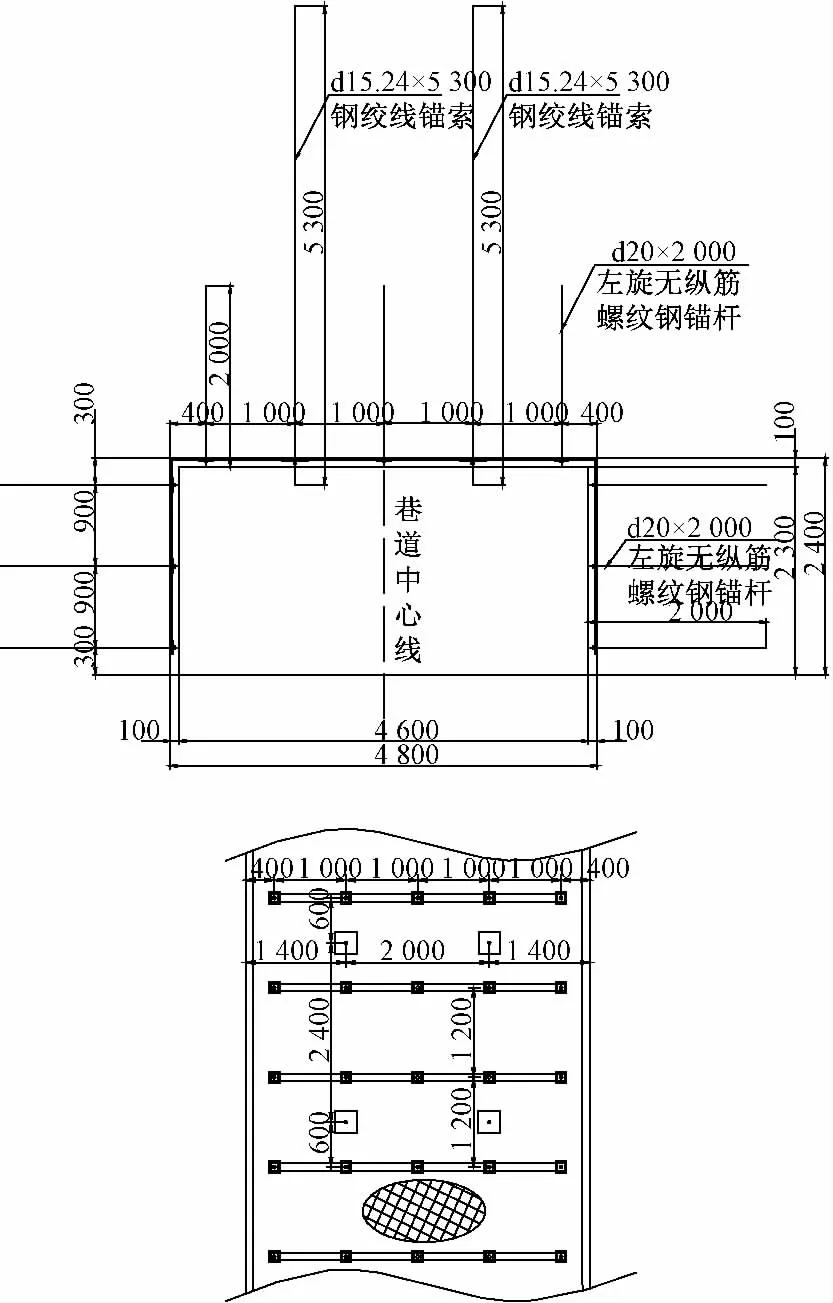

94101 巷与94222 巷交叉位置掘进尺寸为宽4.8 m,高2.4 m,掘进断面积为11.52 m2. 巷道支护设计示意图见图2,具体支护设计如下:

1)锚杆。顶部和帮部均采用d20 mm,长度为2 m的左旋无纵筋螺纹钢筋,杆尾螺纹为M22. 顶板锚杆都垂直顶板安设,顶板角锚杆与垂线夹角不得超过10°安设;间排距1 000 mm×1 200 mm,每排5 根,平行布置;帮部间排距900 mm×1 200 mm,每排3 根锚杆,平行布置;预应力不得小于80 kN.

图1 九四盘区大巷与回采巷道交叉示意图

2)钢筋托梁。顶部采用d12 mm 的钢筋焊接而成,规格为SB-12-100-3700-4,长×宽=3 700 mm×1 00 mm,长度3 700 mm.帮部采用d12 mm 的钢筋焊接而成,规格为SB-12-100-1000-2,长×宽=1 700 mm×100 mm.

3)锚索。采用d15.24 mm,长度为5.3 m 的高强度低松弛钢绞线锚索,间排距2 000 mm×3 600 mm,每排2 根,平行布置,预紧力不得小于150 kN.

4)金属(塑料)网。顶板遇破碎地点挂4 600 mm×1 200 mm 金属网。帮部采用3 800 mm ×1 100 mm塑料网。

2.2 巷道破坏特征

94101 西巷掘进初期,受煤层厚度及顶底板岩性的影响,出现了轻微的两帮煤体破碎现象,94222 巷与94101 西巷贯通后,两帮破碎程度进一步加深;待94311 工作面回采后,94101 西巷运输量的加大,对巷道有一定的载荷冲击,巷道变形进一步加剧,主要的破坏特征表现为:

1)两帮煤体沿煤层的顶板和底板的交叉处鼓出,煤体破碎,两帮最大收缩量达到801 mm,局部锚杆可轻松拔出,失去承载能力。

2)顶板出现离层,大面积破碎,并出现顶板下沉,最大下沉量达到489 mm.

图2 原巷道交叉位置支护设计示意图

3 支护方案设计

相关研究表明,巷帮是顶板的有效支撑体,处于十字交叉两条巷道,其支承压力区和顶板的卸载区会产生叠加效应,由于巷道交叉而形成的三角区域易发生应力集中[2-3].因此,支护设计的重点是顶底板与巷帮的交叉处,配合架棚支护防止巷道的变形,同时采用注浆锚杆进行注浆加固,提高围岩的完整性和整体性。

3.1 架棚支护

本次加强支护是在巷道返修的基础上,先对巷道进行“扩帮拉底”,使其恢复成原有的巷道设计尺寸,然后采用π 型钢梁配合单体柱的架棚支护方式,一梁三柱,其中胶带两侧的单体柱间距2 000 mm,胶带右侧两单体柱间距1 500 mm,排距均为1 000 mm,具体的支护形式见图3.

图3 架棚支护示意图

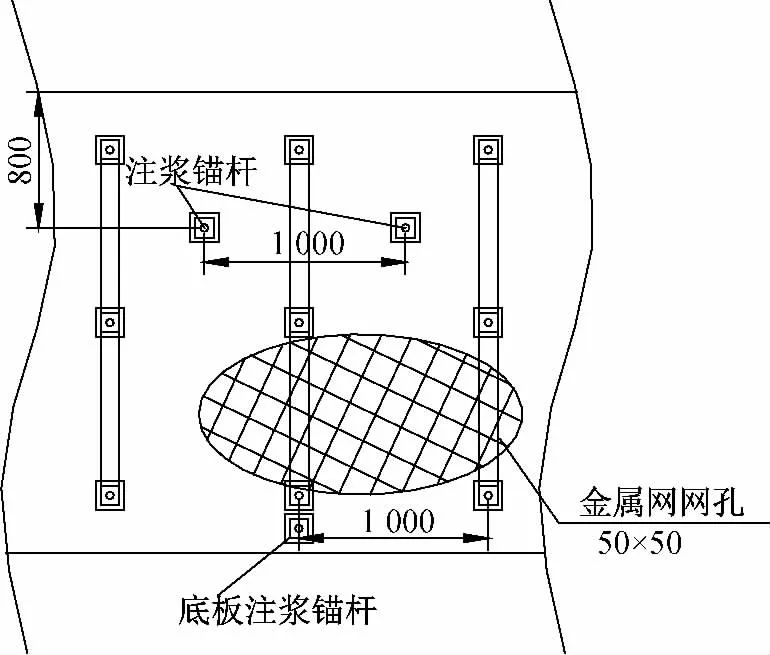

3.2 注浆加固

本次注浆加固是利用注浆锚杆对煤壁两帮及底角进行补强,其中两帮注浆锚杆采用型号为d25-5的中空注浆锚杆,长度2 000 mm,间距1 000 mm,上距顶板800 mm,垂直于煤壁钻进,钻孔深度3 000 mm.底角锚杆采用型号为d32-6 的中空注浆锚杆,长度4 000 mm,间距1 000 mm,沿底角下扎45°钻进,钻孔深度5 000 mm. 注浆锚杆布置示意图见图4.

巷道注浆加固中注浆材料的选择是关键。十字交叉巷道表层围岩破碎,深层由于煤体的挤出而形成空洞,因此,需要高强度快凝材料以抑制巷道的继续变形。借鉴15#煤层大巷注浆加固的经验,本试验段采用晋煤研究院生产的联邦加固一号材料。该材料是以无机矿粉为主的地质聚合物注浆材料,是双液注浆材料,两种浆液在混合前6 h 时内不凝固、不泌水、不沉淀,混合后凝结时间为3 ~10 min,1 ~8 h的强度能达到8 ~15 MPa,不同水灰比养护时间下的抗压强度见表1.

图4 注浆锚杆注浆示意图

表1 联邦加固注浆材料(双液)抗压强度对比表

4 试验效果分析

4.1 监测方法

在94101 西巷与94222 巷十字交叉的位置(距交叉口0.5 m 处),试验注浆及架棚支护区域布置了4组测站,采用“十”字布点法,观测两帮及顶底板的位移量。同时,在94101 西巷与94223 巷十字交叉的位置(距交叉口0.5 m 处),布置了4 组测点作为对比测站,观测周期为30 天。

4.2 数据分析

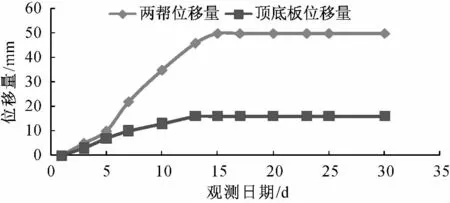

每2 ~3 天观测一次,将其中两组的数据整理成图见图5,6.

图5 对比测站巷道表面位移变化图

图6 试验段巷道表面位移变化图

由图5,6 可以看出,对比巷道区域,巷道两帮及顶底板变形速率较快,变形持续时间长,巷道两帮最大变形量达801 mm,顶底板移近量达到489 mm;而进行注浆加固和架棚支护的试验巷道区域,巷道变形速率明显减缓,且在15 天内巷道变形趋于稳定,巷道两帮收缩量控制在50 mm 之内,顶底板下沉量在30 mm 之内,安全可控,支护效果显著。

5 结 论

1)通过对寺河煤矿二号井九四盘区十字交叉巷道调研,分析十字交叉巷空间位置关系及巷道的破坏特征。

2)针对十字交叉巷的破坏特征,制定了架棚二次支护配合注浆锚杆注浆加固的支护方案,并在试验巷道区域进行了工业性试验。

3)巷道表面位移监测表明,架棚二次支护配合注浆锚杆注浆加固的支护方案,效果明显,巷道变形均控制在允许范围内,保障了巷道的正常使用。

[1] 单仁亮,孔祥松,李 斌,等.大断面直墙半圆拱巷道支护设计与优化[J].中国矿业,2014(1):87.

[2] 王引群.厚煤层十字交叉巷道支护技术研究[J].山西煤炭,2011(12):48-49.

[3] 刘海瑞,李金刚.矿用U 型钢棚+砌碹支护在交叉巷道中的应用[J].陕西煤炭,2015(4):129-131.