1 828 mm叶片枞树型叶根试验研究

2015-01-13何斌翟栋

何斌,翟栋

(东方汽轮机有限公司,四川德阳,618000)

1 828 mm叶片枞树型叶根试验研究

何斌,翟栋

(东方汽轮机有限公司,四川德阳,618000)

公司采用最先进的全三维气动设计与强度振动设计技术,开发出用于第三代核电汽轮机的1 828 mm末级长叶片。该叶片采用具有大承载能力的枞树型叶根,文章介绍了叶根强度验证试验的方法及试验结果。

叶根强度,应力,电子散斑干涉技术

1 前言

长叶片的开发是核电汽轮机研制项目的关键内容之一,使用更长的末级叶片可以大幅度降低汽轮机的整体损失和机组的建设成本。末级叶片越长将面临诸如叶片材料性能、安全性设计、叶片的制造等诸多技术挑战。为此,公司在已积累多年的长叶片设计与试验经验的基础上,采用最先进的全三维气动设计与强度振动设计技术,开发出了用于第三代核电汽轮机的1 828 mm末级长叶。1 828 mm叶片是国内最长的末级叶片,叶根轴向宽度达600 mm,叶片工作离心力巨大,叶根采用承载能力大的4齿枞树型结构。

叶根承受着近千吨的离心力以及汽流作用力,在高速旋转的过程中可能导致叶根裂纹的产生,甚至造成叶根断裂,在机组实际运行中时有叶根断裂事故发生[1-2]。为验证1 828 mm叶片叶根强度,试验采用静态应变测量技术与电子散斑干涉测试技术分析了叶根应力分布,并采用1∶2模化试验模型,测试叶根的实际承载能力。本文介绍了叶根的验证试验内容。

2 试验方法

在工作状态下叶片主要承受自身的离心力和蒸汽载荷作用,叶根的静应力主要源于叶片的径向离心力。枞树型叶根各齿的载荷分布与叶根、轮缘、齿的刚度相关,实际加工公差对叶根应力分布也有明显影响。叶根齿圆角处易出现应力集中,圆角处往往也是应力极大值位置[3]。成熟方法是采用全尺寸型线薄板试验验证型线的合理性,以实物叶根的极限载荷判断叶根安全性[4-5]。

在型线应力试验中,以往是通过光弹性试验获得叶根模型的应力分布,运用相似原理由模型的应力换算出实物叶根的应力[6];也可采用在颈截面处粘贴多个微型应变片,分析截面的应力分布和齿承担的载荷[7]。因光弹性试验模型需采用环氧树脂材料,与实物材料的泊松比相差较大,且不能反映实物材料的加工公差,试验结果不能准确预测实物的峰值应力;应变片测试技术适用于测量分布均匀或者过渡平滑的应变场。因此,采用这两种方法能获得叶根的一些应力特征,但也有局限性。电子散斑干涉技术是综合了激光、视频、电子及数字图像处理等技术的现代光测方法,是非接触式全场实时测量技术,近年来,该测试技术得到了快速发展。电子散斑干涉技术通用性强、测量精度高,可以完成位移、应变、表面缺陷和裂纹等多种测试[8]。采用电子散斑干涉技术测量叶根的应力分布,试件可采用实物叶片材料,型线尺寸和公差要求与实物叶根相同,试验数据更为准确。

Q-100电子散斑测试与分析系统由激光光学探头、PC控制器、电子装置以及数据处理ISTRA软件组成。采用4束照明光分别从空间不同的方向照明物体表面,在同一观察方向上,依次用CCD记录下物体变形前后的散斑图,由计算机软件处理分析后得出表征物场变化的散斑干涉条纹图,并通过实时相减和相位处理,便可得到4幅不同区域上的相关条纹的相位分布图以及相应的相位值φ1、φ2、φ3、φ4。对于每一观察方向,可写出相位与位移矢量的关系式:

根据探头所选定的坐标系,由式(1)变换可得式(2)所示的线性方程组:

由式(3)可得平面主应变为:

结合式(3)、式(4)和弹性力学原理可得平面应力分量、剪应力分量及主应力分别为:

从而获得测试部位的应力、应变参数。

叶根与轮缘试件采用全尺寸型线的簿板模型,试件材料与产品一致,用拉力试验机加载模拟叶片离心力的作用。采用电子散斑干涉测试系统对应力较大区域进行详细测试;试验中用栅距为0.5 mm×1.2 mm的应变片实时监测叶根试件颈截面上的应力。

为了确定叶根的承载能力,考虑试验机吨位限制,按产品尺寸的1/2设计试验模型。在大型压力试验机上通过专用倒向装置加载,按相似原理从试验值推得叶根的屈服载荷。

3 试验结果

电子散斑光学探头安装在可移动位置的开孔板夹具上,夹具固定在试件基板上,通过在开孔板上移电子散斑探头位置即可对每个测量区域进行测量,见图1。

图1 试验机加载应力测试图

试验加载采用分级加载方式,加载速度为0.5 mm/min。为了消除试验装置及试件之间的间隙所带来的刚体位移对测试的影响,试验采用预加载15 kN。试验加载过程中试件的载荷-位移曲线线性度较好。

结合电测测得的颈截面上各点的应力值和电子散斑干涉系统测得的颈截面边缘处的应力值,拟合得到颈截面的应力曲线,计算得到的颈截面的平均拉应力为σp。叶根试件颈截面平均应力变化曲线见图2,从图中可见,各颈截面平均应力随加载载荷呈线性变化趋势。

图2 叶根颈截面平均应力随载荷变化趋势

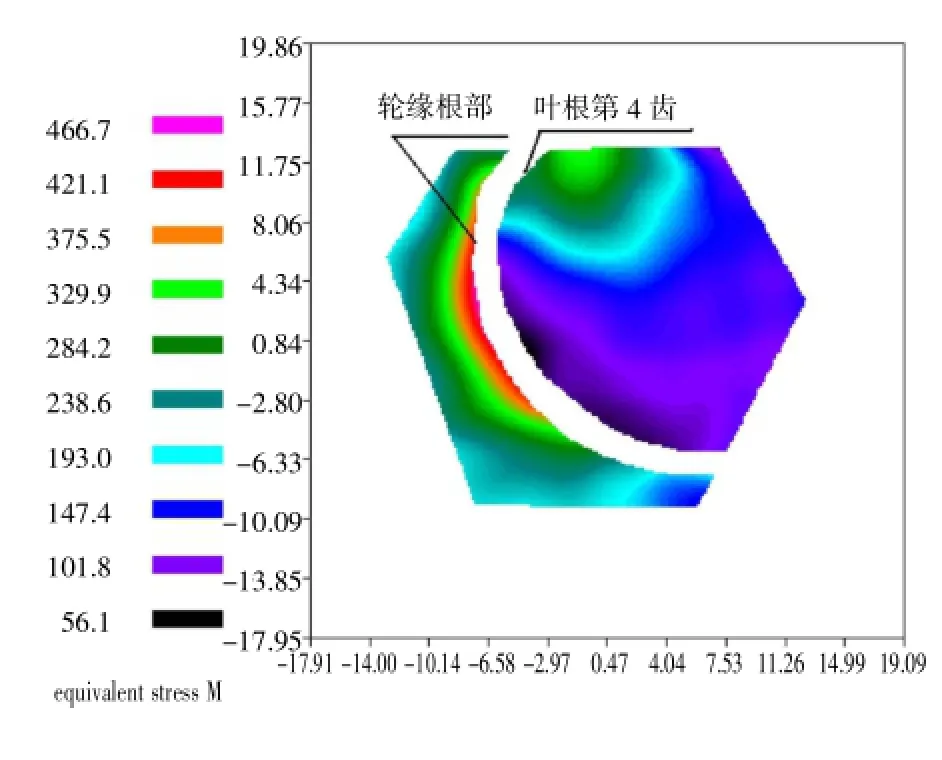

电子散斑测得的应力场分布图表明,在叶根型线颈截面内圆角处应力集中明显,在此区域内应力变化较大,各截面的应力峰值均位于颈截面内圆角附近。叶根试件整个型线上峰值应力位于第1颈截面内圆角处,等效应力值是558.6 MPa,叶根第1颈截面应力较大区域的应力见图3;第2、3、4颈截面内圆角处峰值应力分别是435 MPa、424 MPa、418 MPa,第2颈截面应力较大区域的应力见图4。轮缘上峰值应力在根部颈截面处,等效应力值为466.7 MPa,见图5。

图3 叶根上峰值应力区域的应力分布图

图4 第2颈截面应力较大区域的应力

图5 轮缘上峰值应力区域的应力分布图

叶根与轮缘峰值应力均小于材料屈服强度值,强度裕量较大。由峰值应力与平均应力计算得到叶根的应力集中系数,第1、2、3截面处应力集中系数分别是2.1、1.8、2.1,第4截面处应力集中系数为3.2,表明型线过渡圆角较为合理。

叶根与轮缘的承载能力测试共加工了两套试件,试验都表明:轮缘齿首先屈服,轮缘试验件各齿受挤压变形明显,而叶根齿挤压变形微小。由加载曲线可以看出,试验件已达屈服状态,试验机的压力已无法继续增大。试验机压力-位移变化曲线见图6。叶根与轮缘极限载荷数据见表1,两套试件数据仅相差4%左右,有较好的一致性。从表中数据可见,当量破坏转速远高于叶片工作转速1 500 r/min。

图62 试件极限载荷测试的力-位移曲线

表1 半尺寸模型试件的极限载荷数据

4 结论

公司开发的1 828 mm叶片其叶根采用4齿枞树型结构,采用先进的电子散斑干涉技术试验验证了叶根的应力分布。试验表明:峰值应力位于第1颈截面内圆角处,等效应力值是558.6 MPa;轮缘上峰值应力在根部颈截面处,等效应力值为466.7 MPa。叶根与轮缘峰值应力均小于材料屈服强度,强度裕量较大,型线过渡圆角较为合理。

叶根与轮缘当量破坏转速达到2 654 r/min,远高于叶片工作转速1 500 r/min。叶根、轮缘静强度完全满足要求。

[1]刘志江,袁平,蔡礼东.一台300 MW汽轮机次末级叶片断裂损伤原因分析[J].中国电力,2000,33(6):7-10

[2]王顶辉,王九崇,韩玉峰,赵东亮.俄制800 MW机组高压叶片断裂分析与处理[J].中国电力,2009,42(5):32-34

[3]谢永慧,马丹丹,张荻,丰镇平.汽轮机叶片枞树型叶根轮缘优化研究[J].热力透平,2012,41(2):116-121

[4]商宇,何斌,卢中俊,等.1 200 mm末级动叶片开发试验研究[J].东方汽轮机,2011,(3):1-5

[5]魏先英,余耀.905毫米长叶片叶根拉断试验[J].热力透平,1993,(4):1-12

[6]张先鸿.905毫米长叶片枞树型叶根光弹性实验[J].热力透平,1993,(1):29-32

[7]余耀.905毫米长叶片枞树型叶根各对齿受力分布实验研究[J].热力透平,1995,(1):24-31

[8]符春渝,尹益辉,黄鹏,魏晓贞.Q-100型电子散斑测试分析系统及其应用[C].第十一届全国实验力学学术会议论文,2005

Experimental Study on 1 828 mm Fir-tree Blade Root

He Bin,Zhai Dong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Dongfang Turbine Co.,Ltd.adopts the most advanced full three-dimensional aerodynamic design and vibration intensity design technology to develop the 1 828 mm LSB for the nuclear power steam turbine of third generation.The blade adopts the firtree blade root with large carrying capacity.This paper introduces method and test results of the blade root strength verification test.

blade root strength,stress,electronic speckle pattern interferometry

何斌(1969-),男,工程硕士,高级工程师,主要从事汽轮机强度、振动方面的研究工作。

TK263

A

1674-9987(2015)04-0009-04

10.13808/j.cnki.issn1674-9987.2015.04.003