半刚性基层材料振动成型法的应用分析

2015-01-12高霞

高 霞

(山西路杰公路工程技术咨询有限公司,山西 太原 030012)

阳左高速公路采用了基于振动成型法的半刚性基层材料设计方法,通过应用先进的配合比设计方法,提高半刚性基层沥青路面的技术性能,克服因现行的半刚性基层混合料设计方法本身存在的问题所导致的材料性能缺陷。主要阐述振动成型法设计半刚性基层的施工实践和效果。

1 阳左高速公路振动法设计半刚性基层突破传统设计的几个要点

阳左高速公路在半刚性基层的材料配合比设计中采用振动成型仪成型试件(此仪器能提供可模拟施工现场碾压的激振力、频率和振幅),得出最大干密度和最佳含水率以及满足强度要求的水泥剂量,并从中选出最优合成级配。

上述方法与传统的击实法相比看似除应用了不同的室内成型仪器外无其他不同之处,下面我们从设计配合比的几个环节介绍它与传统设计的区别和突破点。

a)随着近几年现代化碾压机具的广泛应用,人们不难发现,传统的室内标准击实法的密实度低于现场实际碾压的密实度,这就造成了在现场使用室内得出的最大干密度进行压实度控制时,压实度仅达到质量控制标准便停止碾压,但此时并不能达到材料本身最佳的压实效果,这是导致水损坏的一个直接原因,而采用振动法时,可使半刚性材料中粗细集料间的排列更为紧密,形成骨架密实型结构,得到的最大干密度经实验证明一般为室内击实法的103%,大幅提高了压实标准。下面列举阳左高速公路基层部分标段的试验对比数据。

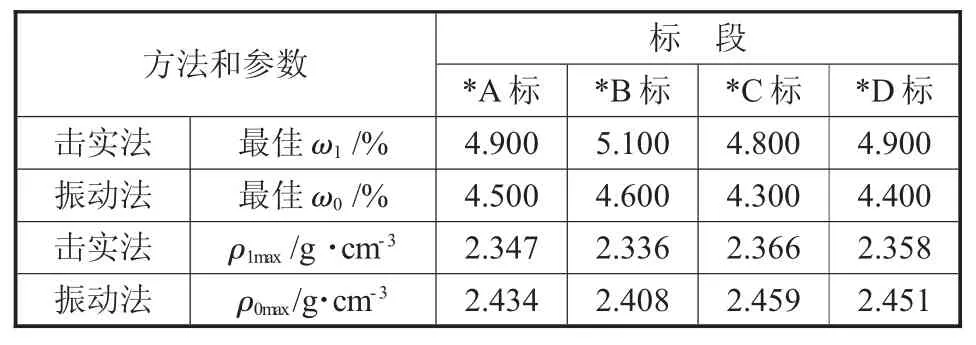

表1 部分标段的试验对比数据

表1试验结果显示,振动法确定的最佳含水率(ω0)小于标准击实试验确定的最佳含水率(ω1),最大干密度(ρ0max)大于击实试验确定的最大干密度(ρ1max)。

b)传统设计的级配范围太宽,且试验室确定的集料配合比例不容更改,只要合成级配在范围内即可,振动法设计半刚性基层的设计理念改控制集料比例为控制合成级配,集料配合比例可根据施工中实际情况进行调整,目的就是保证合成级配接近设计配合比的合成级配,这一合成级配是在室内多次试验寻找到的满足各项指标的数据,不一定是工程级配范围的中值。阳左高速公路根据试配结果和原材料的特性,将设计的工程级配范围又缩小2%~3%,更有利地保证压实效果和级配的稳定性。

c)传统设计采用悬浮密实型级配结构,集料间的相互作用在结构中起效甚微,主要靠水泥起稳定作用,为了达到预期的强度要求和结构表面的密实光滑,一味地加大水泥剂量是造成早期裂缝的最根本原因。阳左高速公路把基层的水泥剂量控制在4%以下,仍足以满足设计的无侧限抗压强度指标,这是因为振动法设计利用集料间的骨架密实结构本身所具有的嵌挤力,无需更多的稳定剂来提高强度,而且能大大改善半刚性基层材料的力学性能、收缩特性、水稳定性及疲劳性能,对保证道路的强度和耐久性起到了很大作用。

除了上述3个主要设计要点与传统设计有较大的区别外,阳左高速公路还对(4.75~9.5 mm)单级配集料的配合比例和粉料含量(0.075 mm以下)两项指标做了控制。室内研究者经过实验研究得出结论,(4.75~9.5 mm)这一档料超过一定数量,对骨架密实结构的嵌挤作用过犹不及,所以(4.75~9.5 mm)在混合料中的配合比例控制在15%以下。合成集料的0.075 mm以下的质量通过百分率控制在0%~3%,最大不超过5%。这一指标也是形成骨架密实结构的重要控制条件。

此外,阳左高速公路的半刚性基层对混合料的含水量控制更为严格,要求碾压时含水量不超过规定值0.5%。根据以往的做法,含水量要根据天气情况超出规定值1~2个百分点,施工人员普遍认为,只要在碾压时不翻浆即可,却殊不知较大的含水量使混合料在将来的板结失水过程中造成的干缩更为严重。这就要求在配合比设计时要将最佳含水率把握准确,在施工过程中也要将这一指标做为重点监控对象。

2 施工过程中的质量控制

为了保证阳左高速公路半刚性基层的铺筑质量,在施工过程中主要对以下几个重点环节进行了控制:

a)阳左高速公路沿线多为山地,石料资源丰富,施工单位根据图纸的工程级配范围要求自产碎石,定制破碎设备分档振动筛的筛孔尺寸,常规的三档料增加为四档料控制,分别为19~31.5 mm,9.5~19 mm,4.75~9.5 mm,0~4.75 mm(生产设备的振动筛筛孔为前述筛孔的等效放大筛孔尺寸)。在生产过程中,试验人员随时跟踪检查生产质量,包括石料的选材和生产规格,保证碎石生产质量和规格的稳定性。

b)在生产混合料的过程中,加大混合料级配的检查频率,一般至少每工作班对控制筛孔(19 mm、9.5 mm、4.75 mm)检查4次,如发现与设计级配有较大偏差,及时检查生产环节和调整,再进行试筛,直到符合要求,每天还要进行一次单级配料的水洗法筛分,以检查粉料含量的控制情况,将监控和检查形成一个闭环控制,保证混合料生产质量,这也为混合料的碾压打好了基础。

c)在试验段铺筑时,对拌合楼的计量、现场摊铺、碾压等须得出的各项参数等严密控制,得出准确的试验和工艺参数,并确定两种可保证压实标准的碾压方案,以便于施工当中出现机具故障或其他意外情况时及时调整。对混合料的级配、水泥剂量、含水量、压实度检测以及其他现场检测项目比规范规定的检测频率增加一倍。

d)现场碾压机具、碾压遍数及压路机振幅频率的把握依照试验路段的结果执行,即要达到骨架密实的预期效果和压实标准,又不能因过振而破坏集料的本身强度等性质或因出浆而损失所需的水分,一般来讲,要改变以往的先静压后振动再静压的碾压顺序,而是直接用振动压路机将初压和复压结合为一道工序,更好地形成骨架密实结构。

e)无侧限抗压强度试件成型也采用振动成型仪完成,制件所用的振频和振动时间与配合比设计时相匹配,一般在压头回弹跳起或出浆时可停止振动,最大程度模拟现场碾压情况。

f)由于混合料偏粗,取芯视现场情况不同由常规的7 d放宽至7~10 d,芯样的外观也不似以往要求的那么光滑,主要是观察其完整性,试验人员还将芯样适当修补并养护后进行试压,试压结果普遍高于同期室内成型的无侧限抗压强度试件,虽然这一方法仅作为参考,或许也能从一个侧面反映现场的施工质量。

3 阳左高速公路采用振动法设计半刚性基层材料配比的施工实践结果

阳左高速的水稳碎石基层在水泥剂量4%的强度可达到4.5 MPa,而传统方法水泥剂量至少需要5%,强度也勉强达到3.5 MPa。振动法成型试件干缩抗裂系数是静压成型条件下的1.5倍,这里的干缩抗裂系数是振动法理论新引入的一个评价指标,简单地说,它是材料失水后能承受的最大拉应力与干缩系数(表征材料失水的干缩程度)的比值,这一比值越大,可表明材料的抗裂性能越高。

实践结果表明与静压法相比,采用振动法水泥稳定碎石混合料可以达到强度及抗裂能力同时增加的最优效果。只要级配合理,没有必要通过增加水泥剂量,牺牲一部分抗裂能力为代价换取强度达标。采用振动法优化的水泥稳定碎石混合料可达到抗裂能力最佳、水泥剂量少、强度合格及工程造价降低的最佳效果。

从阳左高速车辆通行后两年来的实际效果看,至今未出现收缩裂缝以及其他普遍性的病害。这也充分证明了振动法设计的半刚性基层从很多层面上优于传统的半刚性基层设计方法,值得大力推广。

4 结语

为什么不用沥青柔性基层取代半刚性基层呢?原因主要是两方面,一是造价,我国是发展中国家,经济实力还无法与一些西方大国相比,沥青柔性基层的造价大约是半刚性基层造价的3~4倍;二是我国的重载交通的现状不适合采用后期强度较低的柔性材料做为基层。

要将振动法很好地应用于工程实践中,使其发挥更大的作用,还需要施工单位从根本上领会其理论核心,控制好原材料的质量和规格,按振动法设计提供的操作方法和施工工艺进行施工和质量检查,尽最大能力提高半刚性基层的路用性能。