P110套管静水压试验开裂分析

2015-01-12马跃鹏曹峰强渊

马跃鹏,曹峰,强渊

1.北京隆盛泰科石油管科技有限任公司(北京100012)2.中国石油集团石油管工程技术研究院(陕西西安710065)

P110套管静水压试验开裂分析

马跃鹏1,2,曹峰2,强渊1,2

1.北京隆盛泰科石油管科技有限任公司(北京100012)

2.中国石油集团石油管工程技术研究院(陕西西安710065)

某套管制造厂在对Φ244.48mm×11.05mm-P110套管进行静水压试验时,当压力达到55MPa时突然爆裂,开裂位置距管端约3 000mm,裂缝长度约200mm。针对此问题,对爆裂套管取样进行了化学成分和金相分析、宏观和微观断口形貌观察、能谱分析,发现失效套管内壁有划痕,裂纹缺陷处存在有非金属夹杂物,两者是造成该套管纵向开裂失效的主要原因。

套管;静水压试验;非金属夹杂物;内壁划痕;爆裂

1 概况

Φ244.48mm×11.05mm-P110套管采用热轧工艺调制处理'理化试验取样、无损检测合格。按照API Spec 5CT《套管和油管规范》[1]规定的静水压试验压力值进行检测时'当压力达到55MPa时突然爆裂'开裂位置距管端约3 000mm'裂缝长度约200mm。图1为爆裂套管形貌'图2为爆裂套管剖开形貌'图3为爆裂套管内壁形貌。

图1 爆裂套管形貌

为了找出事故的原因'防止类似质量事故再次发生'针对此次质量事故展开了一系列的分析、试验与研究'具体方法如下。

图2 爆裂套管剖开形貌

图3 爆裂套管内壁形貌

2 研究方法

根据爆裂套管的材质、生产工艺以及爆裂位置、长度、形貌特征等'首先对端口进行宏观分析确定断裂源区'内外表面形貌'开裂长度、宽度、位置等;其次进行微观分析'分析端口区域金相组织及非金属夹杂物;然后再对非金属夹杂物进行能谱分析确定非金属夹杂物类型;最后再进行化学成分分析判定其主要成分是否符合相关标准要求。

3 宏观分析

断裂套管宏观照片如图1~图3所示'套管沿纵向裂开'裂纹处沿周边有明显的变形'如图1所示。内表面有明显的划痕'无明显塑性变形'为断裂源区'向外断口相对粗糙'为最后断裂区'无明显的剪切唇'如图2所示。内表面有非常明显的划痕和裂纹的方向一致'圆底划痕深度0.15mm'且划痕底部有淬火裂纹,表明裂纹源是从内表面形成的,如图3所示。

4 金相分析

采用MEF3A金相显微镜、MEF4M金相显微镜及图像分析系统'试验方法参考GB/T 13298-1991、GB/T 6394-2002标准[2-3]。

在断口附近取样'对开裂源处金相观察'划痕深度为0.15 mm'划痕底部有淬火裂纹深0.15mm'如图4所示。断口附近有“集中分布的非金属物质”'形态有条状、块状及球状'如图5所示。断口附近无脱碳现象'存在偏析带及非金属物质'如图6所示。以上试验结果表明'套管断口附近存在偏析带、集中分布非金属夹杂物等缺陷及二次裂纹。裂纹扩展区及最终断裂区断口附近无脱碳现象'存在偏析带、集中分布非金属夹杂物、裂纹等缺陷。套管远离断口处为正常的回火索氏体组织'无集中分布的非金属物质'无偏析带'无裂纹类缺陷。

5 断口附近非金属物质能谱分析

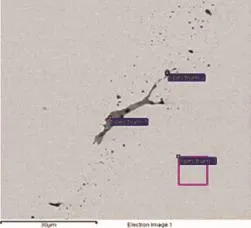

在TESCAN VEGAⅡ扫描电镜上'利用OXFORD INCA 360能谱分析仪'对金相分析样品断口附近不同区域非金属物质进行了能谱分析'扫描电镜照片见图7'能谱分析结果如表1所示。

分析结果表明'集中分布的非金属物质'主要为氧化物、硅化物、钛的化合物、锰的化合物。

6 化学成分分析

对爆裂套管取样'在ARL 4460直读光谱仪上按照ASTM A751-2008标准[4]进行化学成分分析'结果如表2所示。

图4 划痕深度与裂纹

图5 非金属夹杂物

图6 金相组织

图7 扫描电镜照片

表1 x1能谱定量分析结果%

表2 爆裂套管化学成分分析%

结果表明'套管化学成分符合API Spec 5CT及工厂的内控标准。

7 结论与建议

通过以上试验分析可知该支套管在静水压试验爆裂前内壁存在缺欠且缺欠为圆弧底面'淬火时延缺欠处产生较浅的淬火裂纹'因缺欠较浅'未达到无损检测报警标准[5]。在静水压力达到标准试验压力并保持压力时'套管无法承受持续的高压进而爆裂。

针对本次质量事故'建议套管制造厂在如下几方面采取措施防止类似事故再次发生:改进钢管轧制及热处理工艺'防止内壁划痕及淬火裂纹等缺陷再次发生;严格控制非金属夹杂物的级别'防止脆性开裂;提高无损检测设备灵敏度'准确检出细小缺陷。

[1]API Spec 5CT套管和油管规范[S].

[2]GB/T 13298-1991金属显微镜组织检验方法标准[S].

[3]GB/T 6394-2002金属平均晶粒度测定方法[S].

[4]ASTM A751-2008钢产品化学分析的试验方法[S].

[5]赵大伟,赵国仙,李平权,等.P110石油套管水压试验开裂原因分析[J].理化检验(物理分册)'2010,46(1):56.

When a casing manufacturing plant carries out the hydrostatic test of 244.48mm×11.05mm-P110 casing,the casing suddenly cracks at the pressure of 55MPa.The cracking position is 3 m from an end of the pipe,crack length is about 200 mm.A nick is found on the inner wall of the casing and nonmetallic inclusions are found at the position of fracture defect by the chemical composition analysis,the metallographic analysis,macro and micro fracture morphology observation and energy spectrum analysis of failure casing sample.It is held that the cracking failure of the casing is caused by the nick and the nonmetallic inclusions.

casing;hydrostatic testing;nonmetallic inclusion;inner wall nick;cracking

左学敏

2014-10-30

马跃鹏(1982-)'男'工程师'国家注册设备监理师'现主要从事油套管生产的监督工作。