双层折叶桨式搅拌器三维流场的数值模拟*

2015-01-12林如山叶国安胡晓丹

李 迅 林如山 叶国安 胡晓丹 何 辉

(1. 中国原子能科学研究院放射化学研究所;2. 中核四〇四有限公司第四分公司)

搅拌反应器广泛应用于石油、化工、冶金及水处理等工业领域[1],其主要作用是促进不同物相之间的传质与传热,因此关于搅拌槽内流体流动状态(包括速度场和压力场的分布与变化)的实验研究和数值模拟一直很受重视[2~8]。早期的研究多以实验模拟为主,如选用与真实体系物料性质相似的模拟材料在透明容器中进行搅拌,通过照相技术或直接观察来判断流体运动状态和搅拌效果。随着计算机技术的高速发展,利用计算流体力学(Computational Fluid Dynamics,CFD)对流体运动、传热和相关现象进行分析研究已变得越来越普遍。MIXSIM是Fluent公司开发的针对搅拌混合问题的专用CFD 软件,该软件人机交互界面友好,能够快速得到搅拌容器、搅拌桨的计算模型和混合特性,将流体运动现象可视化,为工程人员提供整体性定量报告。笔者采用该软件对熔盐萃取中使用的双层折叶桨式搅拌器在半球底萃取槽中搅拌形成的三维流场进行了数值模拟研究,预测了萃取槽中各处流体运动和压力分布状态,为后续搅拌器、萃取槽的设计和优化提供参考。

1 搅拌器与萃取槽几何模型及参数

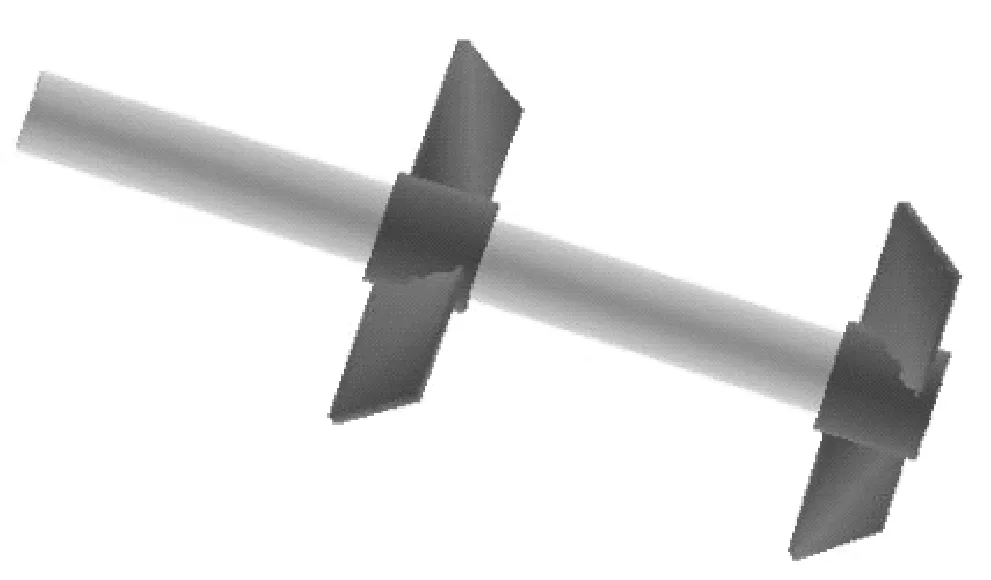

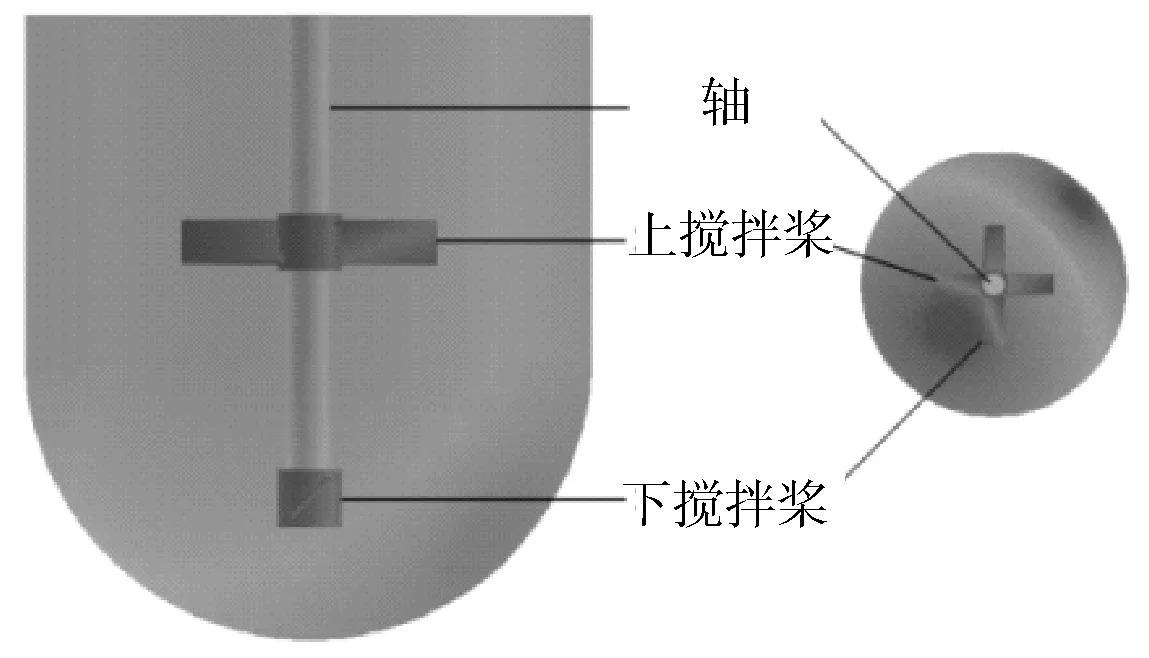

以实际应用为基础,利用某公司熔盐萃取项目中使用的双层折叶桨式搅拌器(图1)和半球底结构萃取槽(图2)进行研究。搅拌器两层桨叶直径均为45mm,宽为10mm、厚为1.2mm,每层桨叶数量为2,倾斜角度为45°,且方向相反,叶片层间距为45mm,下搅拌桨距萃取槽底部25mm;搅拌轴直径8mm,搅拌器以700r/min恒定转速顺时针旋转;萃取槽直径100mm,总高度110mm,液面高度100mm,无挡板。

图1 双层折叶桨式搅拌器模型

图2 半球底结构萃取槽模型

本次模拟以NaCl-KCl-MgCl2混合熔盐为工作介质,软件中所需输入的主要物性参数是850℃下熔盐的密度为1 550kg/m3,粘度为2mPa·s。

2 数值模拟过程

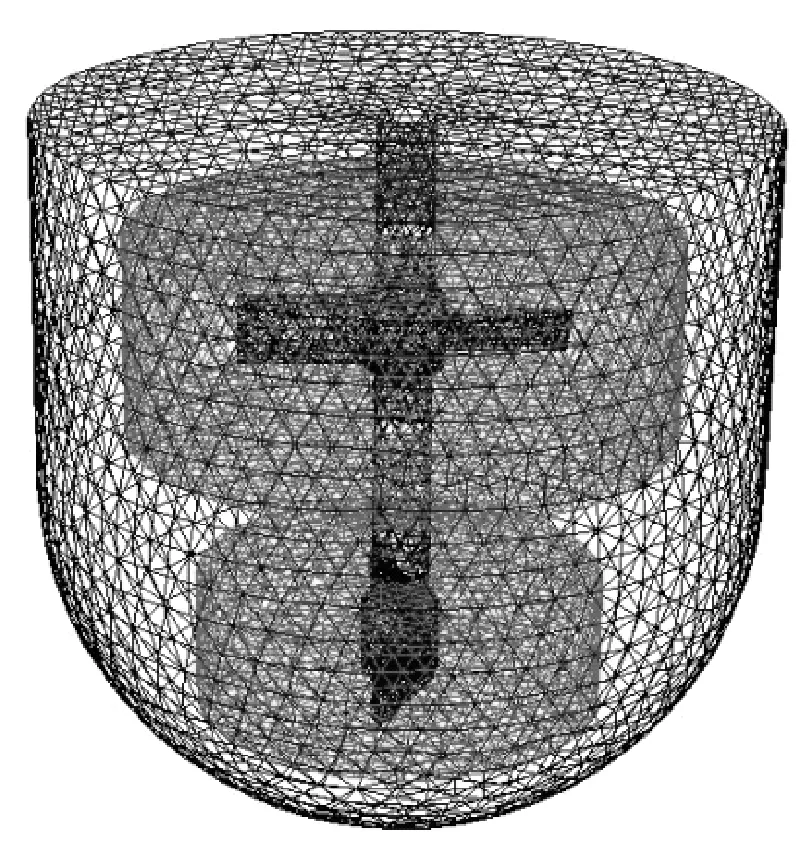

在软件中输入搅拌器和萃取槽模型各部位尺寸数据可以自动生成模型,MIXSIM能自动为整个区域生成非结构化网格,针对槽内构件的不同结构采用合适的网格间距,在保持单元数目较少的情况下,确保各种几何模型都具有良好的网格质量。桨叶的网格划分情况如图3所示,模型整体网格划分情况如图 4所示,总网格数为182 793个。笔者采用多重参考系法(MRF),桨叶及其附近流体区域定义为运动区域,采用旋转坐标系;其他区域定义为静止区域,采用静止坐标系。

图3 桨叶网格划分

图4 模型整体网格划分

本次模拟求解器采用MIXSIM默认的Fluent求解器,湍流模型选用Realizablek-ε双方程模型,迭代计算5 000次后,发现残差曲线逐渐趋于平直,各项残差值均低于10-4,说明该模型的收敛效果较好,网格划分较为理想。

3 计算结果及分析

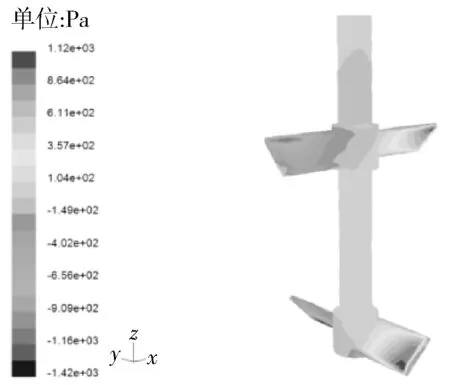

3.1压力场

迭代计算完成后,将控制面板转换至Fluent界面进行后处理,利用Fluent 提供的图形工具可以方便地得到压力云图。图5为搅拌器外表面的静压力分布云图,可以看出,在迎风面越靠近桨叶边缘,静压力越大;在背风面则相反。这表明搅拌桨各部位的压力与线速度和运动方向密切相关,即线速度越大,压力越大,且迎风面的静压力大于背风面的静压力。

图5 搅拌器外表面的静压力分布云图

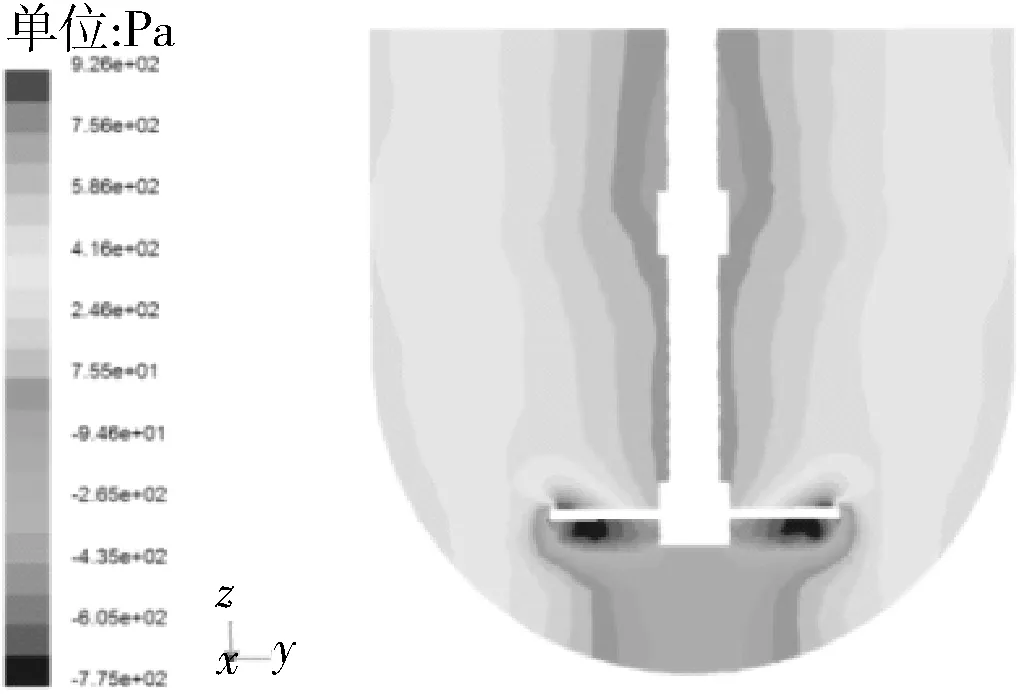

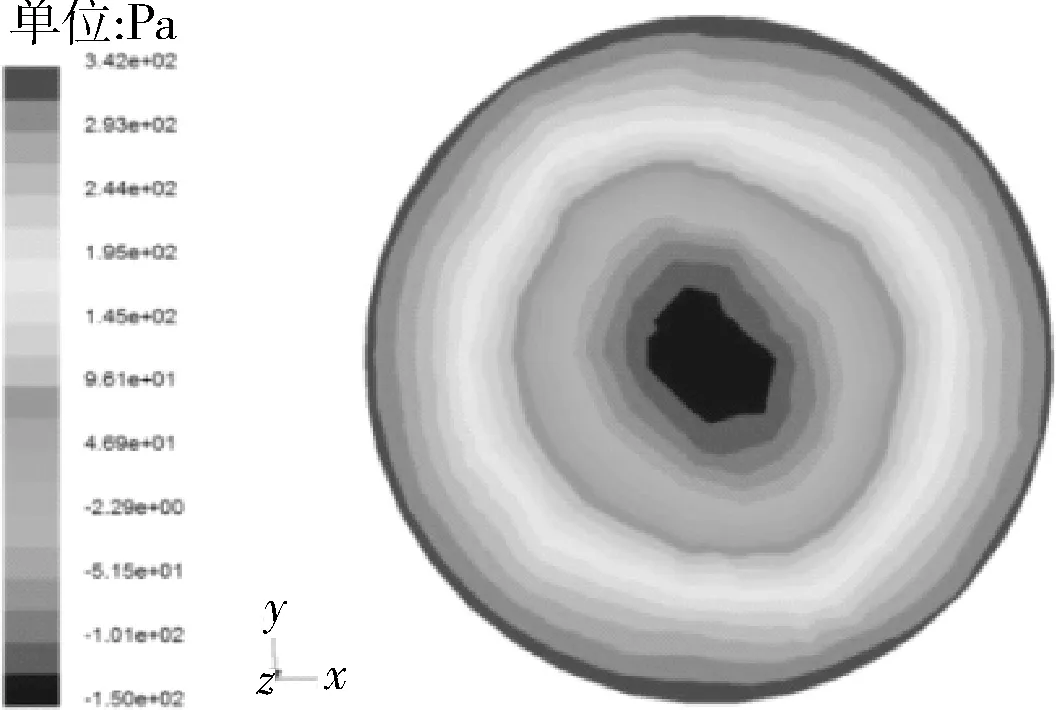

图6a为y=0.0mm平面(即搅拌器中间最大纵截面)的压力分布云图,图6b为z=10.0mm平面(即距搅拌器底10.0mm平面)的压力分布云图。从图6可以看出,萃取槽径向压力从外到里逐渐减小,靠近搅拌轴区域最小,且以搅拌轴为中心对称分布;轴向压力以下搅拌桨为分界线,叶片正下方压力最小且为负值,远小于槽内其他区域的压力,这是由下搅拌桨叶片的倾斜方向和搅拌轴的旋转方向决定的。在搅拌器的作用下,熔盐从四周压力较高的区域向中间压力较低的区域流动,底部的熔盐不断向上抽送,与中上层料液充分混合,满足实际工艺中传质的需求。

a. y=0.0mm平面

b. z=10.0mm平面

3.2速度场

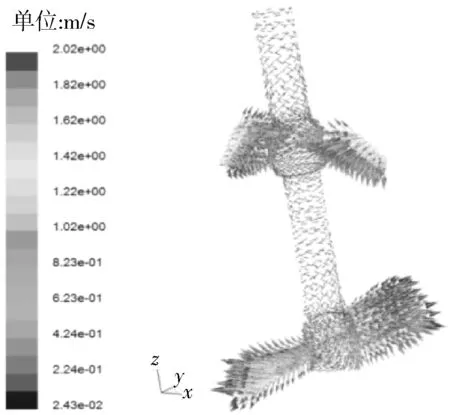

图7为搅拌器外表面的速度分布云图和速度矢量图。从图7a可以看出:搅拌器附近的速度以搅拌轴为中心,同一桨叶两侧的速度大小呈对称分布,并沿桨叶边缘逐渐增大,在桨叶边缘处达到最大,这是由于在角速度相同的情况下,线速度只与半径有关。由图7b可清楚地观察到速度的矢量方向与迎风面垂直,与转向一致。由于上、下两层叶片的倾斜角度相反,故上层叶片上的速度矢量方向为斜向下,下层叶片上的速度矢量方向为斜向上,这利于槽内熔盐在搅拌器的搅拌作用下形成轴向混合流。

a. 速度分布云图

b. 速度矢量图

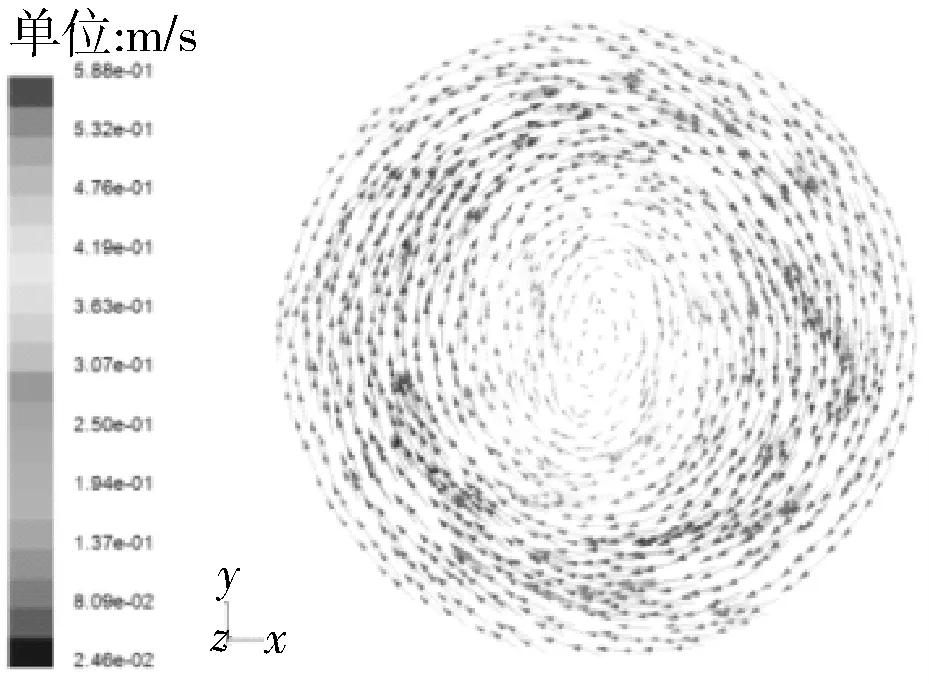

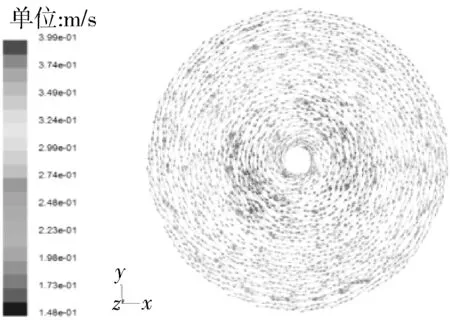

图8a为z=10.0mm平面的速度矢量图,图8b为z=47.5mm平面(即上下两层叶片中间位置平面)的速度矢量图。由图8a可知:在搅拌器下方的水平截面上,离桨叶外沿最近处速度最大,搅拌轴正下方速度最小。结合图7可以判断出,该区域的熔盐受轴向力影响较大,受径向力影响较小。由图8b可知,在两层叶片中间位置的水平截面上,离桨叶最近处速度最大,靠近萃取槽内壁和搅拌轴位置处速度较小。对比图8可以发现,下搅拌桨下方水平截面的速度比两层叶片中间水平截面的速度整体偏高。这应与半球底萃取槽底部空间较小和熔盐质量较小有关,在外加动量相同的情况下,质量较小的部分速度较大。

a. y=10.0mm平面

b. z=47.5mm平面

图9为y=0.0mm平面(即搅拌器中间最大纵截面)上的速度分布云图和速度矢量图。由图9可知,离桨叶近的区域速度较大,靠近槽壁和搅拌轴的区域速度较小,以搅拌轴为中心,两侧的速度场近似对称分布。这是由搅拌器的对称性和转速的恒定性决定的。每层搅拌桨都形成一个独立的环流区,且上下两层之间产生的流速场有明显交叉,但中间位置径向的速度梯度较大,说明两层叶片的间距偏大。

a. 速度分布云图

b. 速度矢量图

4 结论

4.1采用CFD对熔盐萃取搅拌槽内的熔盐混合过程进行了数值模拟,运用MIXSIM软件模拟了搅拌桨固定位置特定转速条件下槽内的压力场和速度场,得到了槽内的压力云图、速度分布云图和速度矢量图。

4.2萃取槽内的压力由中心向四周逐渐增大,在槽壁附近达到最大,这主要是由熔盐冲击槽壁所致。萃取槽底部的压力最小且为负值,远小于槽内其他区域的压力,有利于底层熔盐向上抽送。

4.3双层折叶桨式搅拌器可同时产生径向流和轴向流,上下反向的两层桨叶可使流场交叉,但层间距应控制在合理的范围。在桨叶边缘附近的流

速最高,在靠近槽壁附近区域的流速较小,说明该区域的物料混合可能不充分。

[1] 陈志平,章序文,林兴华. 搅拌与混合设备设计选用手册[M]. 北京:化学工业出版社,2004:1~143.

[2] 张国娟,闵健,高正明,等. 涡轮桨搅拌槽内混合过程的数值模拟[J]. 北京化工大学学报,2004,31 (6):24~27,32.

[3] 周国忠,施力田,王英琛. 搅拌反应器内计算流体力学模拟技术进展[J]. 化学工程,2004,32(3): 28~32.

[4] 马青山,聂毅强,包雨云,等. 搅拌槽内三维流场的数值模拟[J]. 化工学报, 2003,54(5):612~618.

[5] 曾令辉. 稀土萃取搅拌反应器结构参数的研究与优化[D].赣州:江西理工大学,2008.

[6] 逄启寿,谢明春. 萃取混合澄清槽混合过程的数值模拟[J]. 有色金属(冶炼部分),2012,(6):44~46.

[7] 侯拴弟,张政,王英深,等. 涡轮桨搅拌槽流动场数值模拟[J]. 化工学报,2001,52(3):241~246.

[8] 王志锋,黄雄斌,施力田. 搅拌槽中非稳态温度场分布的研究[J]. 化学工程,2004,32(3):16~19.