正交法下的电弧喷涂工艺参数优化

2015-01-12吕游

吕 游

(天津大学管理与经济学部)

电弧喷涂是将被喷涂材料制作成两个电极,在很高的电弧能作用下进行熔化,形成微熔滴,利用高速压缩空气将其喷射到工件表面的一种技术。电弧喷涂技术也叫热喷涂技术,兴起于20世纪,在表面工程领域得到了极大的发展[1]。此后,电弧喷涂技术逐渐向着高精度、高自动程度的方向发展。在电弧喷涂的过程中,不同的工艺参数对涂层的组织和性能的影响极大且复杂,所以如何选择比较优的工艺参数组合是一个亟待解决的问题。由于含铝的合金具有重量轻、成本低廉、抗腐蚀性能好的特点[2,3],笔者以铝合金作为基础材料,进行不同工艺参数下涂层的制备。通过正交分析方法研究不同工艺参数对涂层性能的影响。

1 电弧喷涂技术

1.1电弧喷涂技术的优点

进行电弧喷涂时,微熔滴的温度高、速度快,因此喷出的粒子具有很大的动能和热能,能较好地粘附在材料表面,达到需要的结合强度(强度可达到25MPa)。电弧喷涂的工作效率高,其生产率与喷涂电流有关,通过实践证明,喷涂时的工作电流若为305A,则喷锌可达28kg/h、喷铝可达18kg/h,比火焰喷涂的效率要高出3~5倍左右[4,5]。节能是电弧喷涂较突出的另一个优点,其能源费用一般只有火焰喷涂的0.1~0.2倍。由于空气是不易燃烧的气体,所以安全性也有所增加。

电弧喷涂广泛应用于化工、能源及石油等领域。主要用于大型构件的防腐工程和模具的制作方面[6~8]。根据不完全统计,在相关领域中,电弧喷涂的市场占有率已进入前三。

1.2电弧喷涂作业流程

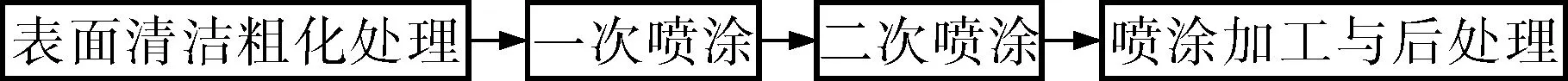

常见的电弧喷涂作业工艺流程为:材料表面清洁粗化处理、电弧喷涂涂层和喷涂后的加工处理(图1)。

图1 电弧喷涂工艺流程

1.2.1基体表面的清洁粗化

由于涂层必须和基体表面进行良好的接触,因此在喷涂前要对材料表面进行一定的加工。表面加工的方法有很多,如机械加工、物理加工及化学加工等,旨在改善材料表面状态,修整形状,为喷涂做准备。

1.2.2表面喷涂

在进行表面喷涂时,首先要确定喷涂工艺参数。由于喷涂的工艺参数很复杂,有十几到几十个,因此合理的选择工艺参数非常重要。不同的工艺参数组合,会对涂层的性能产生重大的影响,直接影响到涂层的结合强度、耐腐蚀性能及耐磨性能等。

1.2.3喷涂后处理

在喷涂过程中,由于人为和设备的原因,涂层会产生缺陷,因此在喷涂完毕后,为了弥补这些缺陷,需要对涂层进行后续的处理。喷涂后需要通过机械精加工来使材料表面具有高硬度、高耐磨性的特点;对于孔隙缺陷的问题,通常采用封孔的处理方法填充孔隙,同时还能改善涂层的耐腐蚀性能。

1.3主要工艺参数

喷涂的工艺参数很复杂,有十几到几十个,但笔者只列举几个最主要的参数:

a. 进行喷涂作业时的喷涂电压一般在27~35V范围内;

b. 喷涂电流一般在101~502A之间;

c. 进行作业时的喷射角度尽量垂直于材料表面,在45~90°之间;喷枪距材料表面的喷涂距离一般为150~250mm之间;

d. 微熔滴雾化的喷涂气压一般不低于0.55MPa。

笔者将对上述工艺参数进行研究分析,通过正交分析方法来评判其对涂层性能的影响程度。

2 正交试验下的工艺参数优化

2.1正交试验设计介绍

使用正交设计方法,通过计算各因素水平对试验结果的影响,采用极差分析法,能快速得到比较优化的试验方案和试验因素对试验结果的影响程度。通过对正交试验表进行简单的计算,能够获得足够的数据信息,进而节约试验成本。该方法是采用正交表对试验条件进行合理安排,并分析试验数据的一种试验方法,设计步骤如下[5]:

a. 确立试验目的,制定试验目标;

b. 选择试验因素,确定试验水平,制订正交试验因素水平表;

c. 根据试验选定的因素和水平数量,确定正交表,并且在满足条件的情况下,尽可能选用试验次数较少的正交表;

d. 列出试验方案,进行试验,将试验获得的数据填入正交表;

e. 分析试验数据,确定最佳方案。

2.2确定试验优化目标

在实际生产中,由于电弧喷涂受到多方面因素的影响,要想完全杜绝缺陷几乎是不可能的。因此,优化工艺参数、弱化电弧喷涂过程中产生的缺陷对产品质量的影响程度是主要目的,从而使产品的使用性能和外观质量满足用户需求。通过调查研究,确定涂层的结合强度(P1)、孔隙率(P2)和涂层硬度(P3)这3个指标对产品的质量影响最大。

在进行试验的进程中,对于涂层的结合强度,笔者通过电子万能拉伸试验机计算获得;对于铝涂层的孔隙率,通过称重法测量获得,并观察表面形貌;对于涂层的硬度,选用标准的洛氏硬度机测量获得。

3 正交试验设置

3.1设置因素水平

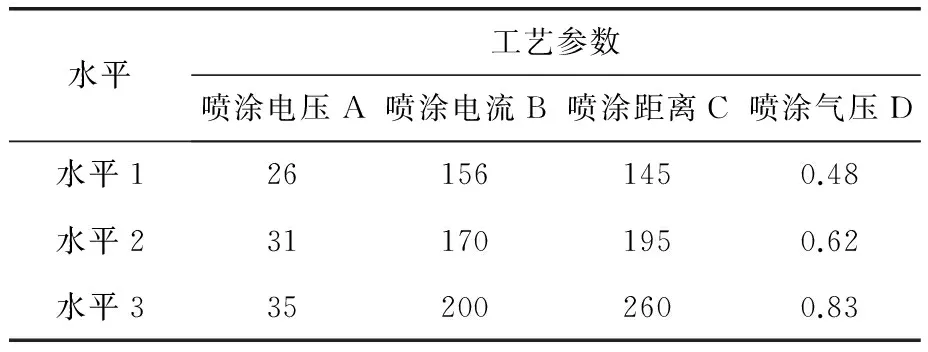

在实际生产中,影响涂层质量的因素有很多,从工艺参数的角度上来讲,分别选取喷涂电压(A)、喷涂电流(B)、喷涂距离(C)和喷涂气压(D)4个对试验目标影响最大的工艺参数作为影响因素。各参数的取值范围根据材料供应商提供的数据和生产中积累的经验来制定出正交试验的水平数据(表1)。

表1 铝涂层工艺正交试验水平数据

3.2制定正交试验表

由于笔者计划的正交试验为4因素3水平,故选取的正交表为L9(34)的正交表来进行试验安排设计,L为正交的代号,9为需要电弧喷涂的试验次数,3为根据需要安排的水平数,4为因素的个数。

3.3试验数据处理

在实际分析中,由于每个试验目标对产品质量的影响程度不同,所代表的物理意义也不一样,因此不能直接进行评价。笔者采用加权综合评分法进行评价,确定各项指标的权重,计算综合加权评分值,计算式如下:

(1)

(2)

式中 (pM)k——第k项指标中的最大值;

(pm)k——第k项指标中的最小值;

(pi)k——第i号试验中第k项考察指标观测值;

Wk——权重因子系数。

笔者以铝合金作为基材进行喷涂试验,为了使评价结果更加合理,对Wk的取值一定要慎重,根据式(1)、(2)所示加权综合评分法,分别取权重为W1=0.55、W2=0.35和W3=0.10。从而得到最终的评价函数为:

(3)

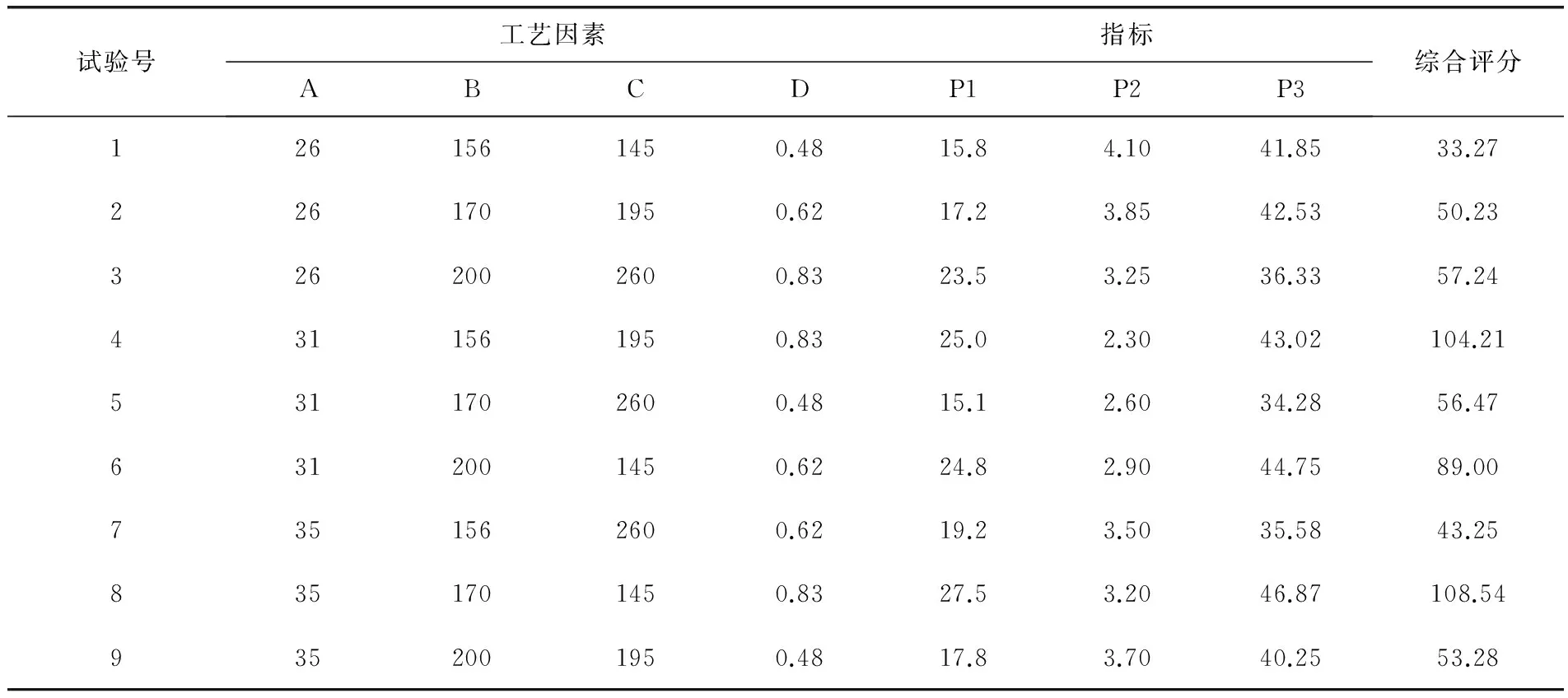

通过上述测量方法对铝涂层进行试验测量,记录每次试验的涂层结合强度、孔隙率和涂层硬度的试验数据,分析结果见表2。

表2 L9(34)正交试验表

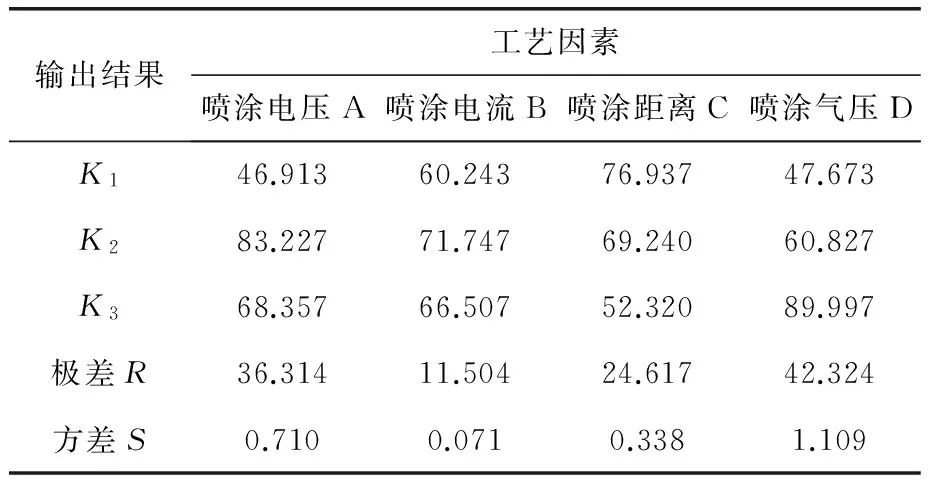

对试验结果进行正交极差分析,以便得到更加详细的数值结果,进一步分析各因素条件对各指标的影响趋势,得到综合评价法的极差分析表(表3)。

表3 正交结果分析表

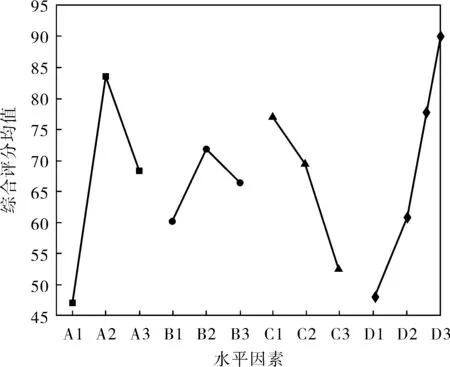

在此通过试验正交分析,从而获得各个因素对相关指标的影响程度,进行极差和均值的相关分析,来判断综合指标对因素的依赖程度。依赖程度越高,表明该因素越关键;依赖程度越低,表明该因素不是关键因素。将水平均值以图形形式表示(图2)。

图2 水平因素趋势图

3.4试验结果分析

通过正交试验法,得到上述试验结果,由表3可以看出,喷涂气压的综合评分均值的差值最大,对综合指标的影响最大,是主要因素;而喷涂电流的综合评分均值的差值最小,对综合指标的影响最小,是次要因素。从而得到因素的重要程度排序为:因素D>因素A>因素C>因素B。从图3可以看出,综合评分均值越高,对综合指标的影响越大,从而得到的工艺方案越好,最优的因素水平组合方案为A2B2C1D3,即在用铝合金作为基材进行电弧喷涂时,选择喷涂电压为31V、喷涂电流为170A、喷涂距离为145mm和喷涂气压为0.83MPa是最优的工艺参数组合。

4 结束语

笔者通过大量的试验研究,从能表征涂层质量的3个指标(结合强度、孔隙率、涂层硬度)出发,得到相关试验数据,从而评判喷涂电压、喷涂电流、喷涂距离和喷涂气压4个工艺参数对涂层质量的影响程度。由于多项指标不能单纯的线性叠加,故采用综合评价法来考察各个因素对涂层质量的影响。然后利用正交试验分析法,对试验结果进行极差和方差分析,从而得到各因素对综合指标的影响程度,优化了电弧喷涂工艺。通过较少的试验组合得到了最优的工艺参数组合方案,极大地减少试验成本。以铝合金作为基材进行喷涂,还得出增加喷涂气压可以降低涂层的孔隙率和增加涂层的结合强度的结论。因此在微熔滴进行雾化时,要保证足够的空气气压,但要注意的是,喷涂气压不宜过大,否则可能破坏涂层。在其他条件一定时,随着喷涂电压的增加,铝涂层的结合强度先是增加,然后又有所下降。

[1] 黄之祥,吴雾虹.钢铁腐蚀因素分析及不同防腐底漆的性能比较[J].上海涂料,2006,44(8):8~12.

[2] 陶琦,李芬芳,邢健敏.金属腐蚀及其防护措施的研究进展[J].湖南有色金属,2007,23(2):43~46.

[3] 安雪川.外送粉电弧喷涂复合涂层工艺与性能的研究[D].天津:河北工业大学,2009.

[4] 陈永雄,徐滨士,许一,等.热喷涂Zn-Al 合金防腐涂层技术的研究进展[J].材料导报,2006,20(4):70~73.

[5] 杨峥山,祝美丽,宋刚,等. 6061铝合金表面电弧喷涂纯铝涂层的研究[J].轻合金加工技术,2008,36(9):31~35.

[6] 路佳.镁合金电弧喷涂铝涂层的研究[D].吉林:吉林大学,2006.

[7] Liu C T. Recent Advances in Ordered Intermetallics[J].Materials Chemistry and Physics,1995,42(2):77~86.

[8] Tortorelli P F,Natesan K.Critical Factors Affecting the High-temperature Corrosion Performance of Iron Alum Inides[J].Material Science and Engineering,1998,258(1/2):115~125.