基于失效路径理论的压力容器裂纹缺陷安全评定*

2015-01-12宁朝阳

宁朝阳 黎 佳

(湖南工业职业技术学院)

压力容器是与国民经济众多领域密切相关的一种通用设备,对于含裂纹缺陷压力容器的安全评估一直是专家研究的热点[1]。近年来此项研究取得了一定的进展,并形成了相关的标准,譬如国内GB/T 19624-2004[2],国外API 579-1/ASME FFS-1 2007[3]、DNV-RP-F101[4]以及ANSI/AMSE B31G[5]等。尽管取得了不少成果,但研究更多地着眼于当前工况下压力容器是否能够正常使用[6],而无法反映随着裂纹的扩展,压力容器的使用是否安全可靠。利用常规方法得到的压力容器安全裕度,仅表征某一时刻下的瞬态安全裕度,不能动态体现安全裕度随裂纹扩展的变化情况。基于此,笔者剖析压力容器失效路径相关理论,以穿透裂纹为例进行了理论推导与软件仿真,并提出了标定压力容器安全裕度的一种新方法。

1 压力容器安全评定与失效路径分析

1.1压力容器安全评定方法

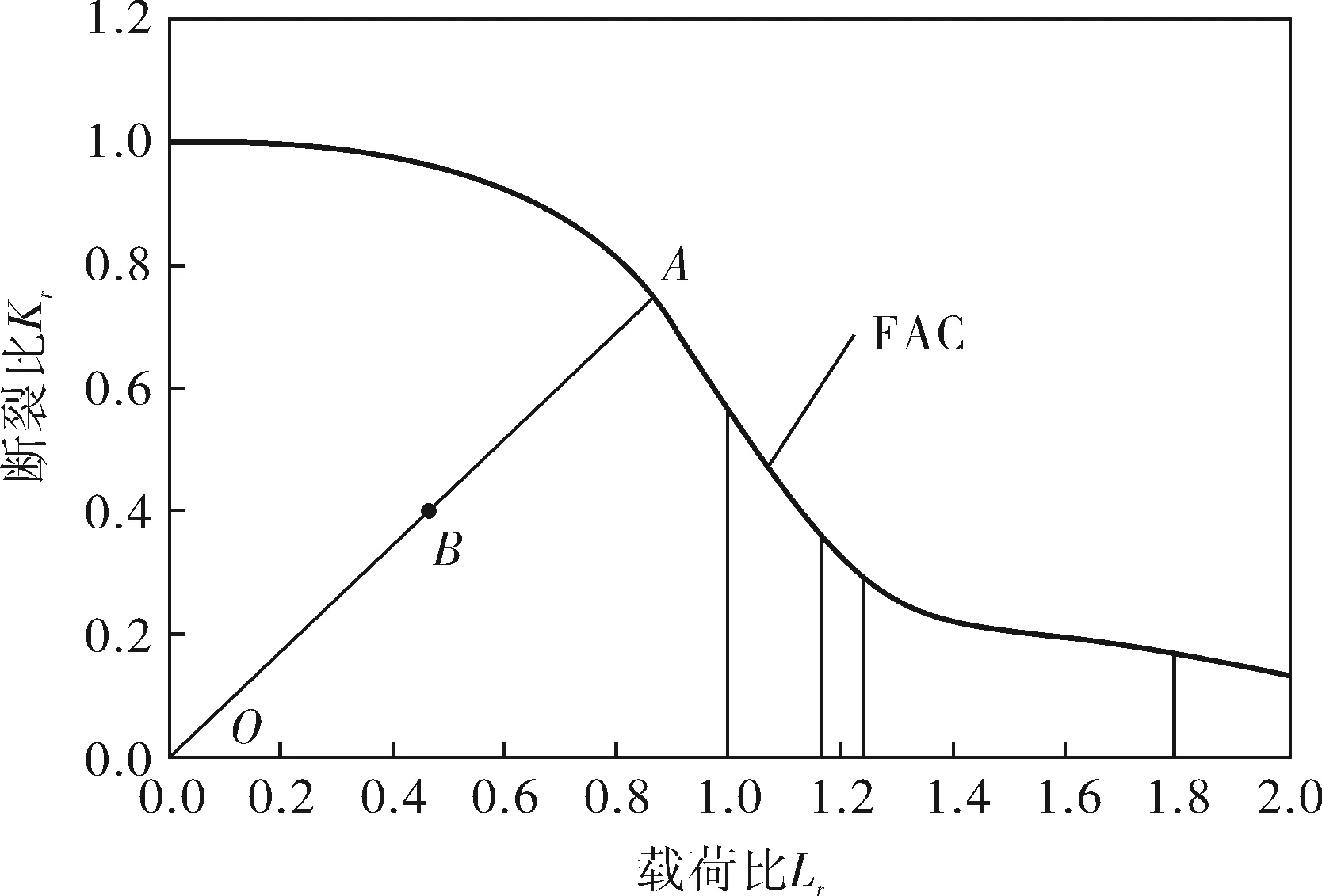

图1 裂纹缺陷简化评定的失效评定图

图2 裂纹缺陷的通用失效评定图

1.2失效路径分析

为了进一步提升压力容器安全评估质量,动态反映压力容器安全性和安全裕度,笔者重点引入失效路径的分析研究方法。失效路径表示裂纹缺陷由安全状态变为不安全状态的一种变化趋势,即将首次对裂纹缺陷安全性的评定点作为起点,由一系列评定点拟合而成曲线段,如图3所示。图3中的1、2、…、7点之所以离散,是因为评定的时间相隔较大,如果在很小的时间dt内取无穷个评估点,得到的曲线则为接近完全连续的曲线。

图3 失效路径示意图

2 穿透裂纹失效路径仿真

2.1理论依据

基于上述失效路径理论,以压力容器中穿透裂纹为例,开展失效路径仿真,穿透裂纹安全性评定的Kr计算公式为:

(1)

式中G——相邻裂纹间弹塑性干涉效应系数;

KP——评定用材料断裂韧度;

ρ——塑性修正因子。

载荷比Lr计算公式为:

(2)

式中a——规则化后的表征裂纹尺寸;

B——板厚;

Pm——一次薄膜应力;

Ri——压力容器内径;

σs——压力容器材料的屈服极限。

不难发现,Kr、Lr均与表征裂纹尺寸a有关,令Kr=f1(a),Lr=f2(a),联立方程组,即:

(3)

2.2穿透裂纹失效路径仿真

在实施压力容器裂纹缺陷失效路径仿真时,令穿透裂纹扩展,即a值不断增大,可以得到不同时期裂纹的多个评定点。通过仿真得到裂纹缺陷由安全状态变为不安全状态的整个失效路径如图4所示。

图4 穿透裂纹失效路径仿真图

3 安全裕度标定方法比较

图5 安全裕度的常规标定法

基于以上裂纹失效路径仿真分析,为了更准确标定安全裕度,笔者提出采用基于裂纹失效路径的安全裕度标定法。以图4为例,定义安全裕度为失效路径曲线AC与曲线AB的长度比。这种新的安全裕度标定方法以动态失效路径为基础,避免了常规标定的不足,在一定程度上更为合理,也为安全裕度的标定提供了新思路。

4 结束语

通过深入分析与研究,丰富并完善了裂纹失效路径理论。在分析穿透裂纹安全评定点计算方

法的基础上,通过软件计算,实施了失效路径的仿真。依托失效路径的仿真曲线,给出了裂纹安全裕度新的标定方法,这种标定法克服了常规标定法中存在的不足,为安全裕度和剩余寿命预测提供了新的思路。

[1] 龙伟,宋恩奎,林思建.基于缺陷失效仿真路径压力容器的安全裕度与剩余寿命研究[J].四川大学学报(工程科学版),2012,44(4):204~208.

[2] GB/T 19624-2004,在用含缺陷压力容器安全评定[S].北京:中华人民共和国国家质量监督检验检疫总局,2004.

[3] API 579-1/ASME FFS-1,Fitness-For-Service [S]. New York:API Publishing Services, 2007.

[4] ASME B31G,Manual for Determining the Remaining Strength of Corroded Pipelines[S].New York:ASME B31 Committee,1984.

[5] DNV RP-F101,Recommended Practice RP-F101 Corroded Pipelines[S].Norway:Det Norske Veritas,2004.

[6] 龙伟,杜仕冲,余进.基于含缺陷在役压力容器的模糊评定[J].四川大学学报(工程科学版),2007,39(1):166~170.