一种中小型储罐罐底维修更换方法

2015-01-12孟振铎

孟振铎

大庆油田工程建设有限公司化建公司

一种中小型储罐罐底维修更换方法

孟振铎

大庆油田工程建设有限公司化建公司

针对某炼油厂4台使用多年的1×104m3储油罐罐底、罐壁底侧被严重腐蚀的问题,根据现场对储罐罐底、罐壁底侧的勘测结果发现,罐底板已经多处穿孔而且罐壁底层也已经被严重腐蚀减薄。考虑到以后的安全使用情况,通过对罐底修补方案和更换方案的安全性和实用性分析比较,首先确定了对腐蚀的罐底板进行更换的方案,并通过对各相关方的不同的更换方法意见的收集和分析,在两种待选更换方案中通过对施工难度、施工质量要求、安全系数的对比和分析,最终选择了其中一种施工难度小,安全可靠、质量能验证的罐底更换形式。施工队根据拟订的罐底更换方案进行了4台储罐的罐底更换,并且最终通过上水沉降观测及对沉降过后的罐底的水平度检测,均达到了规定的质量标准,更换方案取得了令人满意的效果。

罐底更换;维修;封板;内侧边缘板

大庆油田工程建设有限公司化建公司在对某炼油厂储运项目中的原有1×104m3原油储罐的改造过程中,发现罐底板、角焊缝锈蚀严重并且多处穿孔,通过对腐蚀程度、施工安全性、改造后使用质量保证的分析,摒弃了对罐底进行修补的方案,确定了对罐底进行更换的方案。

为了在满足设计要求的条件下更便利于施工,业主、设计单位、监理单位、施工单位共同提出修补和更换共三种方案,通过对比分析各种方案的优缺点,选择了一种操作简单、安全可靠、质量能验证的更换方案,圆满地完成了维修任务,确保了工程的施工进度和施工质量。

1 情况介绍

本工程需要更换罐底的储罐为4台1×104m3拱顶罐,原介质为轻质原油,对罐内进行清理后发现罐底及壁板底部被严重腐蚀,其主要问题如下:

(1)罐底支架与罐底焊接处防腐漆严重脱落,周围底板锈蚀严重,清除铁锈后平均减薄4~5 mm,多处已被腐蚀穿透,因罐内加热盘管支架和工艺管支架密集,所以整个中幅板腐蚀严重。

(2)罐底焊疤清理不到位,有焊疤处大多数腐蚀严重,基本被腐蚀穿透。

(3)内侧大角缝处油漆脱落,虽然也被腐蚀,但腐蚀程度相对较小。

(4)外侧大角缝100 mm范围内由于雨水浸入造成油漆脱落,腐蚀严重,平均腐蚀厚度达到5~7 mm。

针对上述情况,需要对原有罐底板进行改造并且对大角缝100 mm范围内的壁板进行加强保护。

2 方案

2.1 方案的提出

根据对腐蚀程度的分析和总结,对罐底进行改造提出了两种方案。

(1)修补方案。对罐底进行清理、除锈,对罐底做100%的负压试验,通过试验与人工的目测,对缺陷处进行补焊修补,对个别处进行补板修补,对角焊缝用加强板进行加强。

(2)更换方案。对底板进行更换,对角焊缝上侧80 mm的罐壁同时加强。

2.2 底板更换原因

(1)根据现场的腐蚀情况,底板和底层壁板底部80~100 mm处腐蚀严重,修补过程中可能有遗漏,对后期的使用质量无法100%保证。

(2)在修补过程中,尤其对罐底的穿孔处修补、补焊时,容易在底板和基础顶面形成局部的密闭空间,存在产生爆炸、火灾的危险。

(3)由于底板整体减薄,修补完毕后,在后续的使用中,使用年限得不到保证。

综合上述原因分析,为了能保证储罐在日后使用过程中的生产安全运行,经过项目各方的讨论决定采取对罐底进行更换的方案。

3 罐底更换方案的选择

在确定了对罐底板进行重新更换的方案后,经过研究,现场给出了两套更换施工方案,并经过设计、施工、项目安全各专业的讨论,根据方案的优缺点进行论证分析,最终选择操作性强的方案。

3.1 方案一

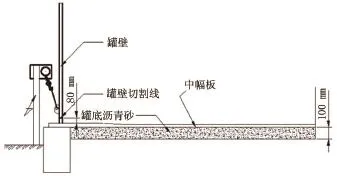

“全换式”罐底更换如图1所示。

图1 “全换式”罐底更换

(1)此方案为罐底全部拆除、更换,先将罐底中幅板全部拆除。

(2)在罐壁外侧架设提升设备,将罐壁进行预加力,使罐壁与边缘板对罐底基础的压力变小。

(3)在距离边缘板80 mm高度处将罐壁进行切割。

(4)拆除边缘板,原罐底板位置处的沥青砂层向下挖100 mm,全部更换,然后重新摊铺沥青砂并且碾实,摊铺坡度为10‰[1]。

(5)按照排版图重新施工罐底板,将罐底与罐壁的角焊缝重新焊接。

(6)罐壁清扫孔标高做相应的调整,清扫孔处的底板结构也应进行特殊处理。

3.2 方案二

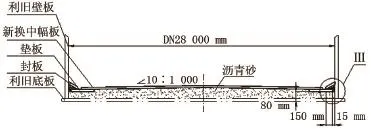

“内嵌式”罐底更换如图2所示。

图2 “内嵌式”罐底更换

(1)原罐底板不拆除,直接在原罐底板上摊铺80 mm的沥青砂(最薄处)并碾实,坡度要求10‰。

(2)按照排版图重新铺设新罐底板,新铺设的罐底板用封板与原罐壁板连接,封板与原罐壁板的焊接不得强行组对,封板的曲率应与罐壁板的一致,所采用的焊条应根据原罐壁板材料化验结果来确定。

(3)封板、原罐壁板、原罐底边缘板之间用灌浆料填充,要求必须填实,紧贴封板。

(4)罐壁清扫孔标高做相应的调整,清扫孔处的底板结构也应进行特殊处理。

3.3 方案的比较与选择

(1)安全性比较。方案一中由于要对罐底板进行切割,虽然切割前可对罐底板下面已经渗透的污油进行简单的处理,但避免不了存在油气空间,如果处理不当会有较大的安全隐患;方案二中由于多了一层沥青层的隔离,在施工底板的过程中不会有不可控的安全隐患存在。所以,从安全角度考虑应选择方案二。

(2)施工难易程度比较。方案一中要先拆除原底板,拆除时要选择提升装置把罐壁进行提升,提升机具的选择及固定是施工难题,要把拆除的底板运出罐外,施工难度大,提升机具设备的安全性也受到了限制,罐底的沥青层更换也增加了工程量;方案二中“内嵌式”罐壁施工方案不用对罐底进行改动,沥青砂直接铺设,工程量小,工程施工难度也不大,在难度程度上小于方案一。

(3)实施后的质量比较。方案一中罐底板及基础的沥青砂全部更换,原罐底或者坑洞全部重新摊铺沥青砂,比较密实,罐底的角焊缝重新焊接,力学性能符合设计规范的要求,质量上完全满足质量规范的要求;方案二是在原罐底的基础上再增加一层沥青砂及底板,封板的设计也没有设计规范给予支持,需要实际的试验进行验证,整体的方案需要试验的验证。

(4)经济性比较。方案一中拆除罐底的施工费用与拆除完的钢材费用基本相抵消,但方案一中多出了沥青砂层拆除及罐体提升的费用,其施工费用比方案二高出三分之一左右。因此,从经济性考虑方案二更优。

根据多方的分析论证,充分考虑了安全性和经济性,并且其使用质量可进行验证的特点,决定采用方案二更适合此类罐底的更换。

4 质量标准与检验

4.1 质量标准

罐底沥青砂及罐底板的施工应按照《立式圆筒形钢制储罐施工及验收规范(GB 50128—2005)》进行施工及验收。

4.2 质量保证措施

(1)施工沥青砂前要对原罐底的凸起位置进行打孔并灌注灌浆料,使底层密实。

(2)沥青砂碾压要密实,表面平整度要符合规范要求。

(3)封板的安装焊接与灌浆料的施工要注重配合,使封板与罐壁角焊缝处的空间充分被填充。

(4)封板与罐壁的夹角要符合方案的要求,施工要求对对接焊缝进行X射线100%探伤,Ⅱ级合格。

4.3 质量检验

对焊件进行了外部、内部质量检查和焊缝的渗透检测,结果如下:

(1)按规范要求对底层沥青砂的密实度、平整度进行验收检验。

(2)对封板角焊缝进行了渗透检测,符合规范要求。

(3)经过上水后对罐底进行复测,罐底的平整度及变形量符合规范的要求,灌浆层密实,封板没有明显的变形,强度及质量能满足使用要求。

5 结论

施工单位根据选定的“内嵌式”罐底更换方案,完成了4台1×104m3储罐的罐底的更换,在更换过程中,没有发生安全隐患,施工过程顺利,更换完毕后,通过上水试验后的检查,取得了令人满意的效果,并且顺利重新投产使用。

(1)“内嵌式”底板更换方案施工简便、安全可靠,可对以后类似储罐罐底的改造起到指导作用。

(2)在确定使用此方案前,应组织对罐板的腐蚀程度进行全面的现场实际调查和分析,在确定需要更换的前提下,再建议参考此方案。

(3)“内嵌式”罐底更换方案经过水压试验和实际应用的检验,质量可靠、工期缩短,相对于全部更换的方案,更加经济、便捷。

[1]中国石油化工总公司北京设计院.石油化工立式圆筒形钢制焊接储罐设计规范:SH 3046—1992[S].北京:中国石油化工总公司,1992:1.

(栏目主持 焦晓梅)

10.3969/j.issn.1006-6896.2015.10.032

孟振铎:工程师,2001年毕业于江汉石油学院建筑工程专业,现任大庆油田工程建设公司化建公司工程一部技术负责人、大庆油田建设集团云南项目部异构化项目经理,从事现场施工管理工作。

2015-06-10

(0459)6330999、menglingyu9999@163.com