桥梁伸缩缝混凝土外掺剂使用及施工要点探讨

2015-01-11梁志成

梁志成

(山西省交通科学研究院,山西 太原 030006)

桥梁伸缩缝作为桥面系中唯一直接暴露在车轮碾压下的结构体,其耐用性、稳定性、安全性越来越得到设计和施工单位的重视。伸缩缝的混凝土体系作为连接缝体和梁板(墩台),使梁体与伸缩缝平稳过渡的连接部分,保证行车通过性和舒适性的主要结构体,其施工质量的优劣直接影响了伸缩缝的使用性能。伸缩缝混凝土体系受力复杂所处工作环境恶劣,导致出现损坏的原因很多。下面对伸缩缝用混凝土各种外掺剂的特性和施工要点进行分析和探讨。

1 钢纤维混凝土的重要性和施工要点

钢纤维混凝土是在普通混凝土中掺入适量钢纤维配制而成的一种复合材料。钢纤维的引入能够大幅提高混凝土结构的抗折强度、抗裂性能,使脆性的混凝土具有一定的柔韧性。另外钢纤维混凝土具有较好的能量吸收和良好的抗冲击能力,使结构的抗震性能提高。所以目前桥梁伸缩缝安装大多采用钢纤维混凝土。

通常在实际施工中,往往使用普通的C50配合比配制混凝土,再加入钢纤维。这种认为只需在C50混凝土中加入钢纤维的办法就是钢纤维混凝土的看法是一种误区。因为钢纤维的掺入会改变混凝土的级配比例,同时对混凝土的流动性有较大的减低效果。而且为了保证钢纤维在混凝土中能被足够的砂浆包裹,所以混凝土的砂率也较一般的混凝土要高。因此钢纤维混凝土应是将钢纤维也作为集料的一种进行专业化的配合比设计。

钢纤维的长径比和体积率是对新拌钢纤维混凝土的和易性和硬化后的力学性能产生影响的最主要因素。通常认为,钢纤维的增强机理是在混凝土中均匀分布的钢纤维形成互相交织的网络,对混凝土中的骨料产生约束作用。钢纤维的掺入能有效降低混凝土内部缺陷处的应力集中系数,提高混凝土的极限拉伸应变和韧性。根据实验表明,当骨料的粒径为钢纤维的长度的1/3~1/2时,钢纤维的增强效果最好。从作用机理上来看,长于骨料粒径的钢纤维才能更好地链接各个骨料,这一点与实验结果正好吻合。但是过长的钢纤维容易结团,难以搅拌均匀,反而降低混凝土的性能。所以多采用降低骨料粒径的方法来保证合理的钢纤维长度与骨料粒径的比例。

长径比是选取钢纤维的主要决定因素。因为较低的长径比会产生较强的边壁效应(是指由于受骨料粗糙边壁的影响,纤维往往会沿骨料边壁平行的方向取向),钢纤维沿骨料界面分布起不到阻裂的作用。而太过纤细的钢纤维又缺乏足够的强度,所以通常取钢纤维直径1~2 mm,长径比40~60。

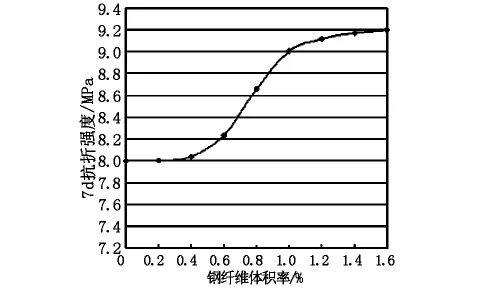

钢纤维的添加量也至关重要(我们常用体积率来表现添加量的大小)。按照不同的体积率配制钢纤维混凝土,我们观察混凝土力学性能的变化。在图1中,随着钢纤维体积率的增加,7 d抗压强度较快增长,但是当钢纤维体积率超过1%后,抗压强度的增加则显著变缓。在图2中,抗折强度在添加量较小时几乎没有变化,而到0.6%时开始快速增长,超过1.0%后抗折强度增长变缓,但是还继续增加。可以看到在体积率比较小的情况下,钢纤维混凝土与普通混凝土在力学性能上差别微小,这一点也符合上文所述的钢纤维作用机理。在体积率超过1%之后,强度的增量则明显减小。而过大的掺入量,甚至会使抗压强度下降。所以在实际工程中取值1.0%是比较合理的。通常在设计中每立方添加70~80 kg恰符合上述的取值范围。

图1 7 d抗压强度和钢纤维体积率关系图

图2 7 d抗折强度和钢纤维体积率关系图

在实际施工中,我们还要注意以下几点:

a)为避免纤维产生结团现象,不宜将水泥与钢纤维直接混合,应采取“集料+钢纤维+集料+水泥”的投料方法。

b)必须采用强制式搅拌机。钢纤维混合料采用“先干后湿”的搅拌方法,干料搅拌时间大于等于120 s,然后加水湿拌时间大于等于60 s。

c)为保证钢纤维的长度要2~3倍于骨料的粒径,我们通常选用20 mm以下粒径的骨料。砂率要较普通混凝土略高,从施工的考虑控制砂率在60%较合适。

2 粉煤灰的优、缺点

伸缩缝用混凝土是否应使用粉煤灰具有非常大的争议。

首先因为粉煤灰减慢了新拌混凝土的水化反应速度,故掺加粉煤灰后混凝土的早期强度低于普通混凝土,且粉煤灰掺量越高早期强度越低。在伸缩缝施工中,浇筑后的混凝土为保证尽早开放交通,所以需要较高的初期强度,且为了避免终凝时间过长,一般只添加很少的粉煤灰或者不添加。

一些试验结果认为粉煤灰会造成早期干缩开裂,降低抗碳化性,甚至对强度有影响。但是有些研究结果却与此截然相反。这一现象的主要原因是不同品质的粉煤灰其化学成分存在较大的差异。同时由于其和水泥适配性的差别,形成了不同的试验结果。例如,若粉煤灰的玻璃项中的CaO含量高而Fe2O3含量低,则会导致混凝土产生膨胀性破坏。某些掺入高钙粉煤灰的混凝土内会形成大量的钙矾石,也导致混凝土的破坏。而通过对掺入高品质粉煤灰混凝土的研究结果表明,适量地使用粉煤灰不仅不会造成早期开裂,同时还可以极大地改善混凝土的性能。

a)粉煤灰填充骨料颗粒的空隙并包裹它们形成润滑层,同时能和氢氧化钙发生火山灰反应,对改善混凝土的各项性能有显著作用。

b)可以改善混凝土拌合料的流动性、黏聚性和保水性,使混凝土拌合料易于泵送、浇筑成型,并可减少坍落度的经时损失。

c)由于其低活性形成的二次水化作用,进一步提高混凝土的密实度,界面结构得到改善。同时提高混凝土的抗渗性和抗硫酸盐腐蚀性和抗镁盐腐蚀性等。由于粉煤灰比表面积巨大,粉煤灰颗粒可以吸附水泥中的碱,并与碱发生反应而消耗其数量,可以抑制或减少碱集料反应。

d)粉煤灰可以降低混凝土的徐变,粉煤灰的减水效应也使得粉煤灰混凝土的干缩较普通混凝土略低。

e)在与其他外加剂互相作用下还可以产生优势扩大的效果,如和引气剂配合使用能显著提高混凝土的抗冻能力。

因我国燃煤电厂众多,煤种来源也不同,排出的粉煤灰品质也差别巨大。质量差异较大的粉煤灰用于混凝土结构中使构件外观出现了明显的色差和性质的不稳定。所以在实际施工中确实会产生一定的质量隐患,这也是粉煤灰争议的主要原因。

3 外加剂的使用和配合比设计

外加剂的使用要高度重视水泥与外加剂的适应性,二者间的相容性绝不容忽视。

混凝土中参与水化反应的水只占很少一部分,大部分以游离水的形式存在。游离水会产生大且不封闭的孔隙降低混凝土的密实度,所以控制用水量是保证混凝土质量的重要手段。减水剂能显著减少混凝土的拌合用水量,可以增加流动性、改善混凝土拌合物的泌水、离析现象延缓混凝土的凝结时间,减慢水泥水化放热速度、提高混凝土强度。同时有研究认为,减水剂对于混凝土的防止早期开裂也有一定的效果。在坍落度控制在11~18 cm之间,加入高效减水剂的情况下,可以明显减少混凝土的干燥收缩,增强混凝土的抗裂性能。在实际施工过程中,在坍落度的损失比较大的时候,我们还可以使用后掺法,在浇筑前掺入少量减水剂来提高施工过程的坍落度。

炎热或需要长距离运输混凝土的情况下,我们还可以在新拌混凝土中加入缓凝剂。但通常这种外加剂不应用在伸缩缝施工中。因为浇筑完成后,要经行“抹面”作业,如果混凝土终凝时间过长,会极大地增加混凝土表面早期开裂的风险。

引气剂能在混凝土拌合过程中引入大量分布均匀的微小气泡,以减少混凝土拌合物的泌水、离析,改善和易性,增加坍落度。长久以来认为引气剂会降低混凝土强度,这种观点是不全面的。大量的试验和理论研究表明,正确使用引气剂对混凝土强度没有明显的影响。使用性能优异的引气剂,一般可以减少混凝土用水量的7%~8%,从而可补偿因孔隙率增加而引起的强度下降。在引气剂和粉煤灰配合使用的情况下,还可以显著提高混凝土的抗渗性。由于伸缩缝混凝土直接暴露在外,抗渗能力对于伸缩缝混凝土的耐久性有重大的影响,同时引气剂还可以显著提高混凝土的抗冻融能力。所以在伸缩缝混凝土中添加引气剂是十分必要的,这一点应引起设计和施工单位的重视[1]。

混凝土的早期裂缝主要为收缩型裂缝,包括塑性收缩裂缝、温度收缩裂缝、干燥收缩裂缝、碳化收缩裂缝和自身收缩裂缝等。为避免这类裂缝的产生,除了要加强早期养护外,还应采取限制和补偿收缩的措施。在混凝土中加入膨胀剂可以起到减少和补偿收缩的作用,特别是对于有较高抗裂要求的伸缩缝混凝土有良好的使用效果。由于伸缩缝混凝土多为钢纤维混凝土,为了保证对钢纤维的包裹,这就需要较大的胶凝材料的用量,而胶凝材料的增加也会加大混凝土的收缩,所以在伸缩缝混凝土中使用膨胀剂则更为必要。同时因钢纤维约束作用,二者互相配合,可以很好地控制干缩值,完全可以满足实际工程的需要[2]。

在各种外加剂共同作用下,可以使混凝土的工作性能有不同程度的改变。所以在不同施工环境中,甚至在同一工地的不同施工部位中,对外加剂的使用都要区别和谨慎对待。

根据以上论述对配合比的设计提供以下参考:水泥强度等级52.5 MPa,水泥用量400~450 kg/m3,钢纤维掺量0.9%~1.1%,砂率0.5~0.6,粗集料为5~20 mm连续级配碎石,使用高效引气性减水剂、膨胀剂、高品质粉煤灰,坍落度12~15 cm。

4 浇筑和养护

在浇筑前应洒水润湿预留槽,但是要注意不能使预留槽内有积水。积水在受混凝土挤压的情况下,在上升过程中会形成一些薄弱环节,可能是一些早期裂缝的产生原因,这一点在施工过程中往往得不到重视。

振捣是混凝土浇筑过程的最后一步,振捣效果直接影响混凝土最终的工作性能。振捣务必要细致,要注意下振动棒的间距,不能发生漏振,特别是位移箱处要格外注意。在振动过程中务必保证水泥浆已泛上表面,拌合物中的气泡不再冒出来。对于预留槽深度超过50 cm的情况,最好分层振捣,以保证密实度。

在实际施工作业过程中,对伸缩缝混凝土进行常规养护是非常麻烦的,同时养护效果也并不理想。但由于伸缩缝混凝土对养护的要求又非常高,养护不到位不仅产生很多收缩裂缝,严重的甚至造成早期破坏。所以伸缩缝过渡区混凝土的养护方法通常采用在表面覆盖塑料薄膜的方法,这种方法不仅简单适用,同时也可以免去不断地洒水保湿。在抹面完成后先覆盖一层土工布,然后在土工布上覆盖薄膜,覆盖的薄膜要大于土工布,把土工布和伸缩缝完全覆盖,在覆盖后,用沙土把薄膜的外缘全部封死,使内部形成一个密不透气的空间。为了减少早期干缩裂缝选择傍晚和凉爽天气浇筑也十分必要。

现在市场上有一种混凝土养护剂,对于表面积较小的伸缩缝混凝土很适用。在使用养护剂的同时配合常规养护也可以取得非常好的养护效果,同时使用也十分简单易行。

5 寒冷季节施工和主要病害

混凝土的硬化是由于水和水泥水化反应的作用。随着温度的降低水化反应速度也会降低,当温度降到0℃,混凝土中的一部分水会从液相变成固相,水化作用会进一步减慢。当温度继续下降,混凝土中的水会完全变成冰,水化作用也趋近于停止,此时强度也就不再增长。水在变成冰后,随着体积的增大会产生2 500 kg/m2的膨胀应力,在混凝土初期强度低于这个值的阶段,混凝土会受到不同程度的破坏,会严重降低混凝土的抗压强度和耐久性,对抗冻融能力也有巨大的破坏作用。所以防止冻害的关键就是要在环境温度降到0℃以下之前使混凝土具有足够抵御冰胀应力的强度,我国规定“不低于设计标号的30%,也不得低于35 kg/m2”,也被称为临界强度。所以伸缩缝施工应尽可能在高于5℃的环境温度下施工,而当昼夜平均温度低于-5℃的情况下不应进行混凝土浇筑。在昼夜平均气温在-5℃~0℃之间施工时,则要采取措施来保证混凝土施工质量。

防冻剂可以使水的冰点降低,在低于0℃时仍能保持液态。引气剂可以改善混凝土的孔隙结构,在混凝土内部产生很多小而封闭的孔洞,使得混凝土受冻后不产生负压水的流动。为了使混凝土能最短时间达到临界强度,还应该掺入一定量的早强剂,同时采用80℃~90℃的加热水拌制混凝土,保证浇筑时混凝土的温度不低于15℃。混凝土的运输距离也要尽可能的短。外加剂可以显著地提高混凝土的抗冻能力,但是往往忽视了水泥本身的抗冻能力,选择抗冻性能高的水泥也十分重要。在新拌混凝土中,最终参与水化反应的水分只占30%左右,游离水会产生大且不封闭的孔隙降低混凝土的密实度,甚至会结冰使后期的抹面工作难以进行。所以一定要控制好水灰比,不宜超过0.4。

在寒冷季节施工,应使用保温效果好的材料支模,如泡沫塑料。若使用钢板支模,则应在钢板之间再填充泡沫塑料。在浇筑完成后,需采用电热毯等措施加温养护,当混凝土获得的初期强度较高后(达到临界强度),则可只以常规方式继续养护,但需延长养护期至14 d以上。

冻融破坏是我国北部地区新修伸缩缝最主要的病害形式。往往一到两个冬季,伸缩缝混凝土体表层就大量脱落。为防止冻融破坏,不仅要注重混凝土本身的抗冻融能力,同时在冬季下雪后,应及时将覆盖在伸缩缝上的积雪清理干净。研究表明一些融雪剂(通常主要成分为氯盐)可以使混凝土的表面更易在受冻后剥落,所以在除冰时不应在伸缩缝上使用融雪剂。在施工时,适当增大引气量可以使混凝土在冻融环境下能更加耐久,同时也要避免在面层上过多地操作(抹面)。